原位自生Mg2Si/Al 复合材料已经在航空、汽车等领域广泛使用[1-4],此类复合材料的组织通常由初生Mg2Si,共晶Mg2Si 以及α-Al 基体组成[5-6]。在常规制备条件下,初生Mg2Si(记作Mg2Si 初生)相粗大且分布不均匀,严重影响材料的机械和物理性能[7]。

Emamy 等[8]在Mg2Si/Al 复合材料中添加不同含量的Cu 元素,可显著提高复合材料的硬度和极限抗拉强度。Cu 可以固溶进入α-Al 基体,也会形成Al-Cu 二元相[9],提升强度。但是,Cu元素会恶化铝合金的铸造性能。为了改善合金在铸造过程中的流动性,一般会同时添加适量Si 元素[10]。研究表明,在Mg2Si/Al 复合材料凝固过程中,Mg2Si 初生在铝熔体中沿<100>方向自发生长成具有正八面体结构的枝晶[11],而共晶Mg2Si(记作Mg2Si共晶)则呈菊花状生长。无论是枝晶形态还是菊花形态都严重降低材料的力学性能。为了改善Mg2Si 增强相的形貌及分布,王英等[12]通过在镁合金中添加Sn 作为置换-吸附元素,以Sn 原子取代Mg2Si 中的部分Si 原子得到了性能优异的Mg2(SixSn1-x)三元相。赵宇光等[13]在Mg2Si/Al-Cu复合材料中用Sr 作为变质剂,获得了良好的变质效果。Mg2Si 初生明显细化[14],同时发现极微量的Sr 对共晶组织几乎无影响,但细化机理尚需进一步研究。李磊[15]探究了不同变质元素与Mg2Si 最终生长形态之间的关系,并通过计算不同微量变质元素在Mg2Si晶格中{100}和{111}面的表面能和吸附能,探索了变质机理。提出用权重吸附能比δ 作为验证变质的规律。本文熔炼制备了Mg2Si/Al-3%Cu-3%Si 复合材料,通过加入变质元素,对Mg2Si/Al-3%Cu-3%Si 复合材料的组织进一步修饰,改善增强相的分布及形貌,为了进一步揭示变质机理,运用第一性原理计算的方法对Mg2Si 晶体的变质机理进行了分析讨论与验证。

1 实验材料的制备与计算

1.1 材料的制备

试验采用99.8%工业铝锭、Al-50%Si 中间合金、99.95%镁锭、99.8%铜作为原料,在额定功率为1 700 W 的M.MF.03000 型石墨坩埚电阻炉中熔炼制备x%Mg2Si/Al-3%Cu-3%Si(x=15,20,25,30)复合材料。

复合材料熔炼过程中每炉炉料约为420 g。熔炼之前,将石墨坩埚预热到100 ℃,刷ZnO 涂料。然后把原料和坩埚放入SD101-1 型电热鼓风干燥箱中,150 ℃烘干1 h 以上。熔炼过程中,首先将坩埚预热至200 ℃,加入铝锭,升温至500 ℃,待温度稳定后升温至740 ℃直至铝锭熔化。再加入Al-50%Si中间合金并升温到850 ℃使其熔化,之后降温至760 ℃并通入CO2 保护气体,加入镁锭,待其熔化完毕后加入Cu,并不断搅拌使成分均匀化。精炼15%Mg2Si/Al-3%Cu-3%Si 复合材料使用的精炼剂为C2Cl6,精炼排气时不断搅拌扒渣,静置15 min 后将熔融态合金浇注到200 ℃的石墨模具中,石墨模具尺寸为φ35 mm×200 mm,待冷却至室温后取出。变质处理的合金熔炼过程基本同上,在Cu 熔化后加入变质剂,每5 min 搅拌1 次,搅拌3 次后再进行精炼排气。

金相和XRD 试样取自铸态试样底端20 mm处。金相试样采用普通制备方法,抛光后用0.5 vol.%HF水溶液腐蚀15 s。使用SmartLab XRD 衍射仪分析合金相组成,辐射源为CuKα,试验电压为40 kV,电流为150 mA,扫描速度为5(°)/min,步长为0.02°,扫描范围为20°~100°。使用Olympus GX51 光学显微镜观察合金的显微组织;使用Merlin Compact 场发射扫描电子显微镜(SEM)配备X 射线能谱仪(EDS)分析复合材料的微观组织并测定其微区成分。

采用CMT5205 型微机控制电子万能试验机测试材料的抗弯性能,使用3 点弯曲法测量,跨距为30 mm,试样长度为36 mm,加载速率为0.5 mm/min,初始压力值为0 N。复合材料的抗弯强度和伸长率分别取抗弯应力和抗弯应变的最大值。

1.2 计算方法和基本参数设置

运用Materials Studio 软件中的CASTEP 模块计算变质机理。CASTEP 软件是一个基于密度泛函理论的从头计算量子力学程序,利用总能量平面波赝势方法,将粒子势用赝势替代,电子波函数用平面波基组展开,电子-电子相互作用的交换和相关势由局域密度近似或广义梯度近似(GGA)进行校正[16]。为了深入探究Mg2Si 的结构特性以及Sr 对Mg2Si 的变质机理,建立表面吸附模型,并对模型进行结构优化,计算得到变质元素Sr 在Mg2Si 晶胞中{100}和{111}面的吸附能,揭示变质对Mg2Si 生长过程的影响。

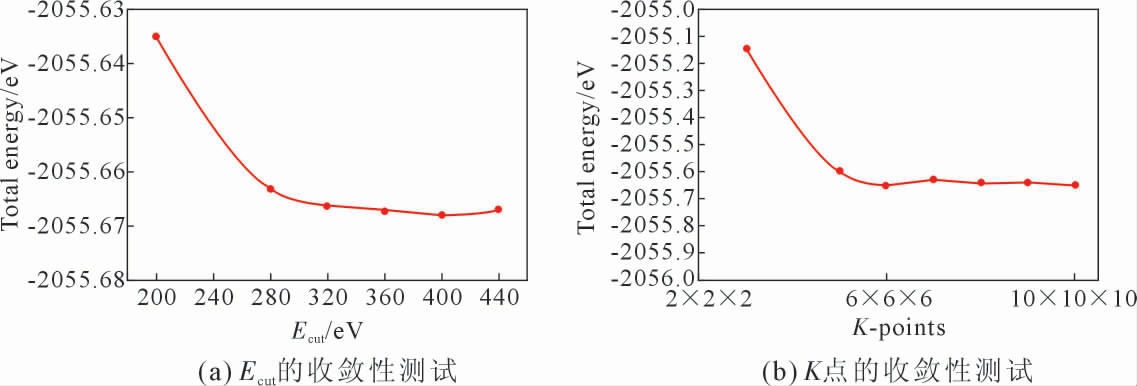

通过收敛性测试,确定截断能(Ecut)和K 点的值。如图1 所示,计算中选用Ecut=380 eV,K 点值为6×6×6 进行计算。采用BFGS 算法对Mg2Si 晶胞模型进行几何优化,以获得最稳定的结构。进行自洽迭代(SCF)计算时,采用Pulay 密度混合法处理电子弛豫,自洽收敛条件为:体系总能量的收敛值为5.0×10-6 eV/atom,每个原子上的力低于0.01 eV/Å,应力偏差低于0.02 GPa,公差偏移小于5.0×10-4 Å。而在进行Mg2Si 表面性能和吸附相关计算时,考虑到结构的特殊性,取K 点的值为6×6×1,截断能的值为380 eV。对应的快速傅里叶变换(FFT)网格为45×45×180。布里渊区积分采用Monkhors-Pack 形式的高对称K 点方法,倒易空间采用0.05 nm-1 的k-point 空间。在进行吸附体系表面弛豫计算时,主要弛豫表面的3 层,故对于{100}面和{111}面,计算时分别固定住下面的6 层和3 层,只对{100}面的表面5 层和吸附原子及{111}面的表面6 层和吸附原子进行弛豫计算。

图1 Mg2Si 晶胞的Ecut 和K 点的收敛性测试

Fig.1 The truncation energy and K-points convergence test of Mg2Si crystal

2 实验结果与分析

2.1 铸态组织分析

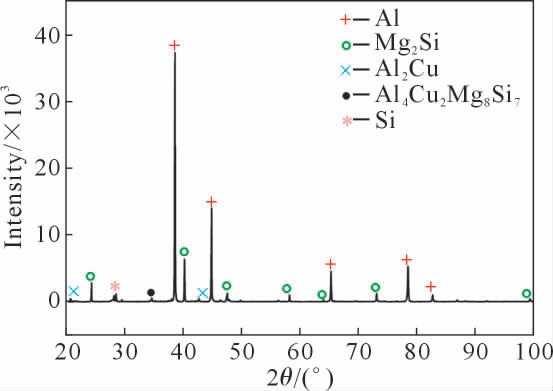

图2 为铸态15%Mg2Si/Al-3%Cu-3%Si 复合材料的XRD图谱。可以看出,复合材料是由α-Al、Mg2Si、θ-Al2Cu、过剩的Si 和Q 相(Al4Cu2Mg8Si7)组成。

图2 铸态15%Mg2Si/Al-3%Cu-3%Si 复合材料的XRD 图谱

Fig.2 XRD patterns of the as-cast 15%Mg2Si/Al-3%Cu-3%Si composite

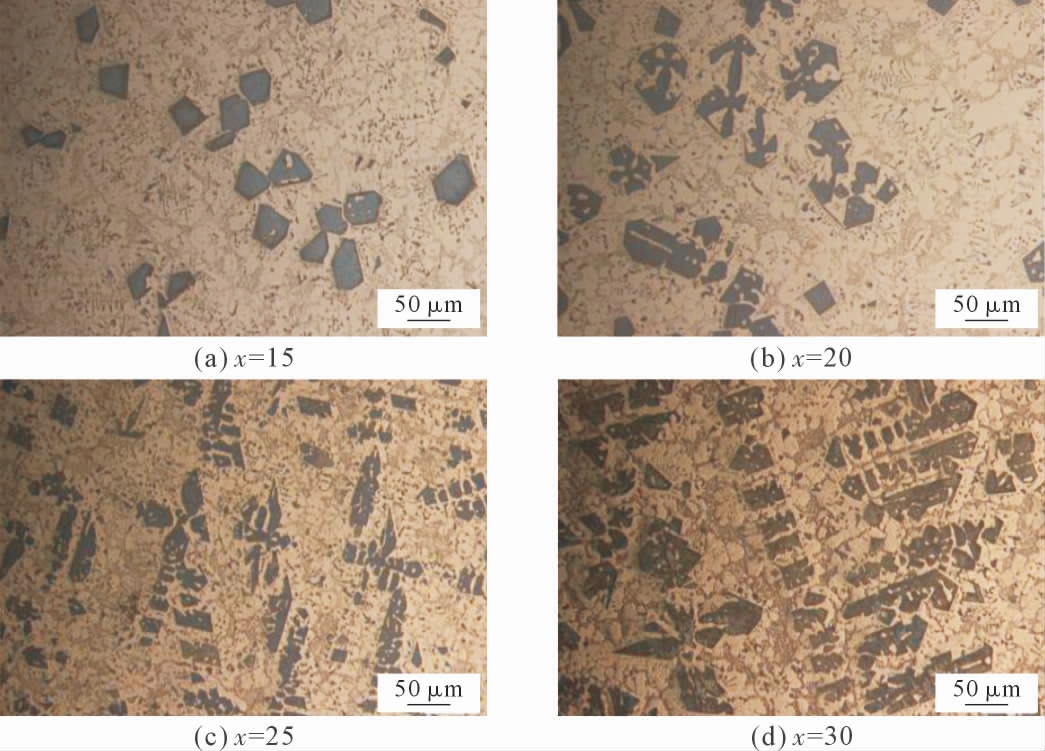

铸态Mg2Si/Al-3%Cu-3%Si 复合材料的显微组织如图3 所示。可以看出,当Mg2Si 含量为15%时,Mg2Si初生呈三角形、四边形、六边形等形状,晶粒尺寸为31.2μm。在Mg2Si初生周围存在长棒的Mg2Si共晶组织,这些棒状组织偏聚在Mg2Si初生周围。Mg2Si 含量增加至20%,Mg2Si初生不断长大,逐渐生长成漏斗状,晶粒尺寸增大到55.47 μm;当Mg2Si 含量增至25%时,出现较大的树枝状Mg2Si初生,并随着Mg2Si 含量增加到30%,枝晶臂变得粗大且组织中铸造缺陷增多,如图3(c,d)所示。

图3 当x=15、20、25 和30 时,铸态x%Mg2Si/Al-3%Cu-3%Si 材料的显微组织

Fig.3 Microstructure of as-cast x%Mg2Si/Al-3%Cu-3%Si alloys,x=15,20,25 and 30

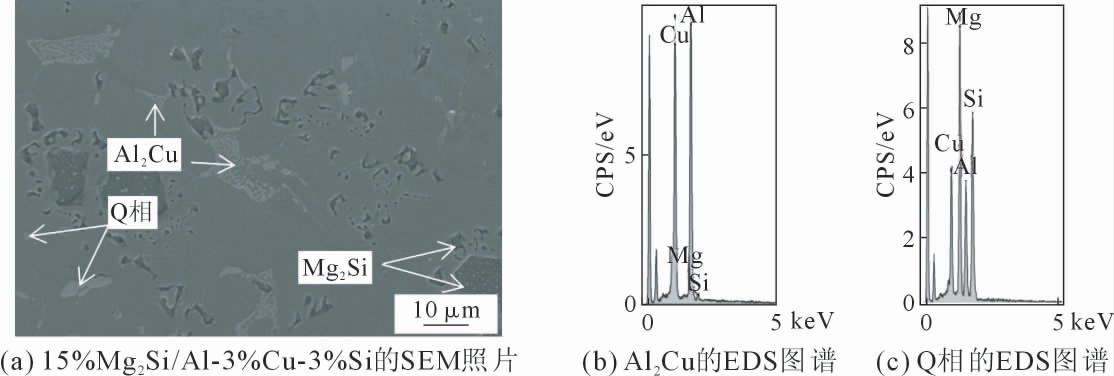

15%Mg2Si/Al-3%Cu-3%Si 复合材料的SEM 形貌如图4(a)所示,黑色六边形Mg2Si初生周围,存在诸多短棒状和块状的Mg2Si共晶相,其中不规则的网状组织为θ-Al2Cu 相。通过XRD 检测发现15%Mg2Si/Al-3%Cu-3%Si 复合材料的铸态组织中还存在Al-Mg-Si-Cu 四元相,经过EDS 分析,基本确定铸态组织中白色岛状组织为Q-Al4Cu2Mg8Si7。图4(b~c)分别为θ-Al2Cu 和Q 相的能谱图。

图4 铸态15%Mg2Si/Al-3%Cu-3%Si 复合材料的SEM 形貌及EDS 图谱

Fig.4 SEM morphology and EDS results of the as-cast 15%Mg2Si/Al-3%Cu-3%Si composite alloy

根据Al-Mg2Si 伪二元相图[17],Al-Mg2Si 复合材料的凝固过程为:

在Mg2Si/Al-3%Cu-3%Si 复合材料的凝固过程中,Mg2Si 以小平面的方式生长[18],而晶体生长理论认为以小平面方式生长的多晶体在生长过程中,固液界面上各点的过饱和度是不均匀的,其不均匀性与晶体尺寸成正比。当晶体尺寸超过一定的临界值时,晶体会出现失稳[19]。在Al-Mg-Si-Cu 熔体中,Mg-Si原子团簇通过扩散形成Mg2Si 晶胚;当晶胚继续生长并超过临界尺寸时,会优先沿着<001>方向生长,固液界面前沿Al 元素富集。沿<001>方向生长至一定尺寸后,因成分过冷转而沿<110>方向生长,最终形成八面体Mg2Si初生。在截取金相试样时,对八面体Mg2Si初生进行随机切割,从而形成多边形状的Mg2Si初生。

当Mg2Si 含量增加至25%时,Mg2Si初生呈现树枝晶状。枝晶的形成始于不稳定的平面状界面破裂,当界面出现扰动,界面尖端向其径向排除溶质,从而比凹谷处生长得快[13]。对于Mg2Si/Al 复合材料来说,随着Mg2Si 含量的增加,Mg2Si初生尺寸不断增大,超出临界值;固液界面不再保持平面状,开始出现失稳,使得Mg2Si初生沿着<100>方向持续生长,从而形成树枝晶。

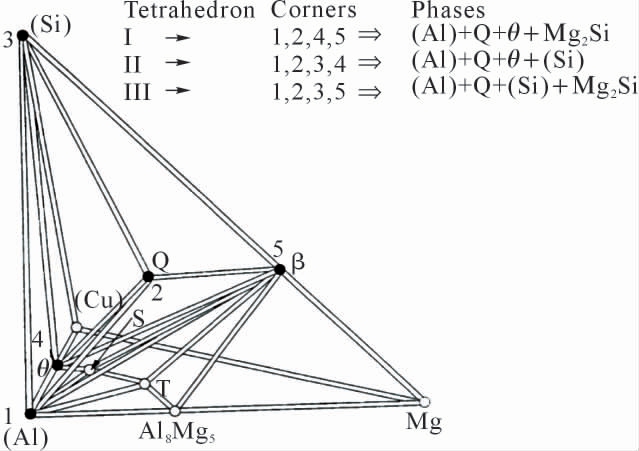

Chakrabarti 等[20]研究了Cu 元素对Al-Mg-Si 合金析出相的影响。图5 为Al-Mg-Si-Cu 体系室温稳定平衡相场的线性图。过程Ⅰ、Ⅱ和Ⅲ分别为人工时效、Mg(%)/Si(%)<1 和添加少量Cu 元素对应Al-Mg-Si合金的相组成。对于本文研究的Mg2Si/Al-3%Cu-3%Si 复合材料,同时满足Ⅱ和Ⅲ过程,其组成相为α-Al、Mg2Si、θ-Al2Cu、Si 和Q 相,这与图2 XRD 衍射图谱相吻合。

图5 室温下Al-Mg-Si-Cu 体系稳定平衡相场的线性图[20]

Fig.5 Line diagram of stable equilibrium phase fields in Al-Mg-Si-Cu system at room temperature[20]

2.2 变质处理

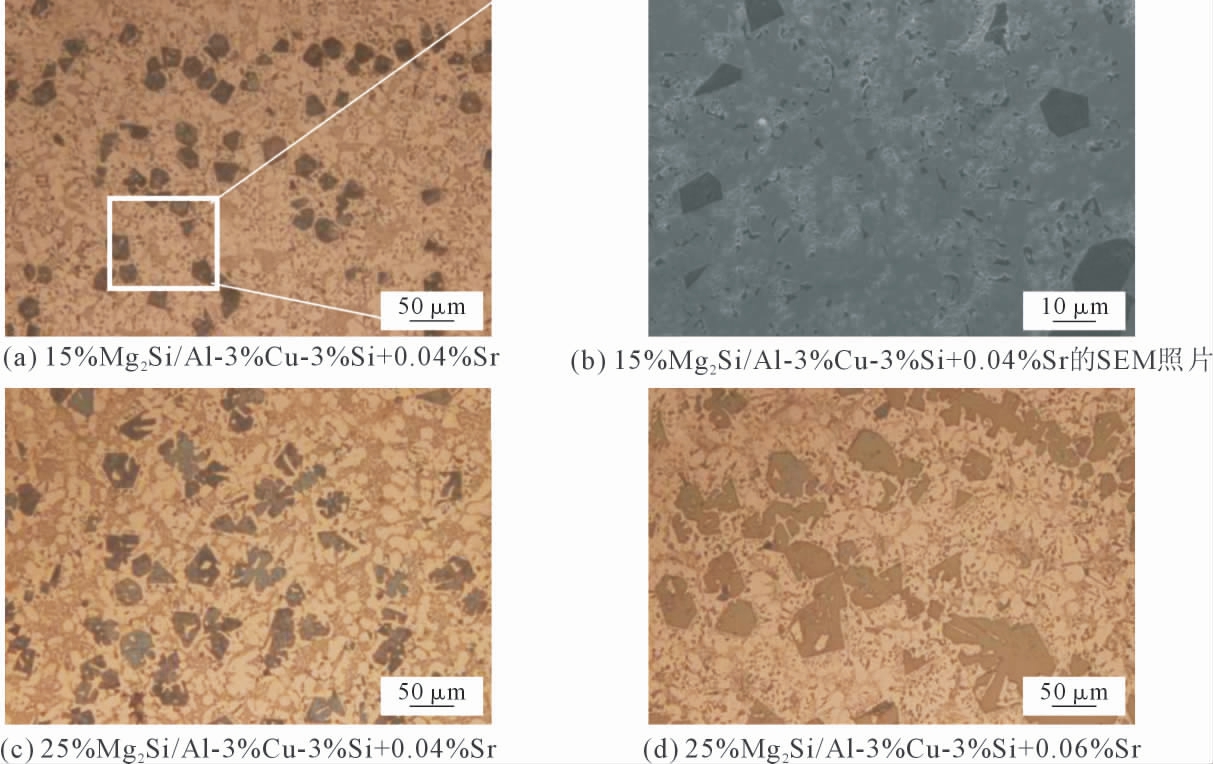

图6 为添加不同含量Sr 元素变质Mg2Si/Al-3%Cu-3%Si 复合材料的金相组织。图6 (a) 为15%Mg2Si/Al-3%Cu-3%Si 添加0.04%Sr 变质组织,相比于铸态15%Mg2Si/Al-3%Cu-3%Si(图3(a)),Mg2Si 初生尺寸由31.2 μm 减小至20.1 μm,尖角明显钝化,Mg2Si 共晶也由棒状变为点状。图6(c)是经0.04%Sr 变质后25%Mg2Si/Al-3%Cu-3%Si 复合材料的组织,Mg2Si 初生由粗大的枝晶状转变为漏斗状。随着变质剂Sr 含量增加至0.06%,变质的效果并没有随着变质剂的增加而改善,图6(d)为添加0.06%Sr 后25%Mg2Si/Al-3%Cu-3%Si 的组织。

图6 Sr 变质Mg2Si/Al-Cu-Si 的组织

Fig.6 Structure of Sr modified Mg2Si/Al-Cu-Si

2.3 理论模型计算

2.3.1 Mg2Si 晶体表面模型及吸附终端模型

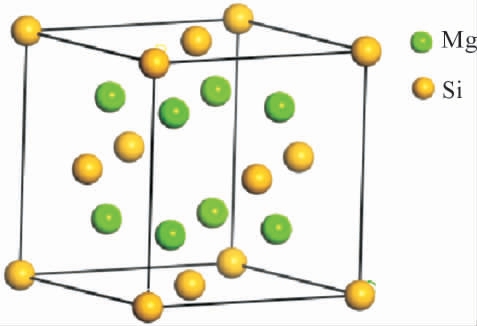

Mg2Si 晶体属于面心立方结构,晶格常数为a=b=c=6.35 Å,α=β=γ=90°,见图7。经过结构优化后的晶格常数转变为a=b=c=6.386 Å,优化前后的数值差别为0.036 Å,误差在1%之内,因此,计算方法和结果有效。

图7 Mg2Si 晶体结构

Fig.7 Crystal structure of Mg2Si

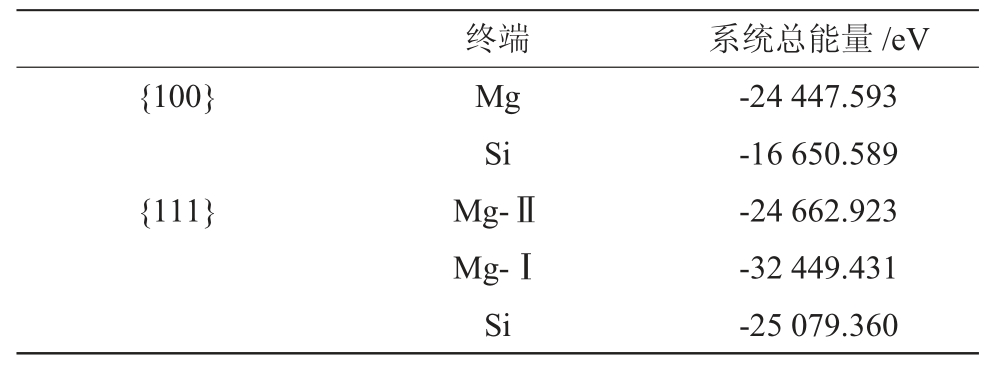

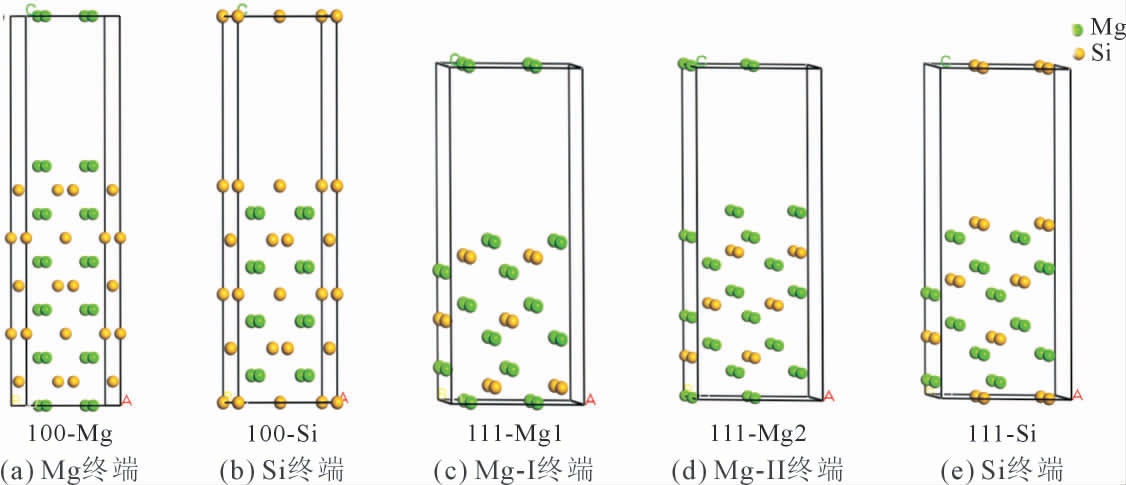

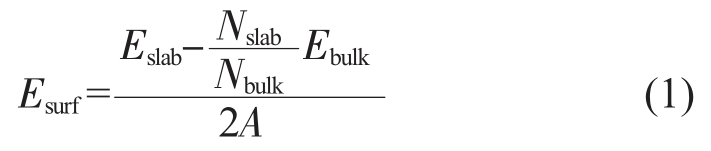

Mg2Si 晶体{100}面共有两种结构,分别是Mg和Si 终端表面。{111}共有3 种结构,两种Mg 终端表面和Si 终端表面,分别是Mg-Ⅰ、Mg-Ⅱ和Si 终端表面。Mg2Si 的主要生长面{001}和{111}是极性面[21],因此,为消除偶极矩可能带来的影响,表面模拟时采用同种构型原子的对称模型进行表面模拟。为了消除计算时周期性重复的影响,在原胞中直接切取,并添加10 Å 的真空层。图8 为{001}和{111}面表面能计算模型。表面弛豫后的能量见表1,由公式(1)计算得到表面能:

表1 表面弛豫后能量

Tab.1 Surface relaxation energy

终端 系统总能量/eV{100} Mg -24 447.593 Si -16 650.589{111} Mg-Ⅱ -24 662.923 Mg-Ⅰ -32 449.431 Si -25 079.360

图8 Mg2Si 晶体{100}和{111}面表面能计算模型

Fig.8 The surface energy calculation model for{100}and{111}surface of Mg2Si crystal

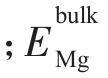

式中,Esurf 表示表面经弛豫后得到的能量;Ebulk 表示原来块体机构优化后得到的能量![]() 表示表面上原子个数和块体中原子个数的比值;A 则表示所计算表面的表面积。

表示表面上原子个数和块体中原子个数的比值;A 则表示所计算表面的表面积。

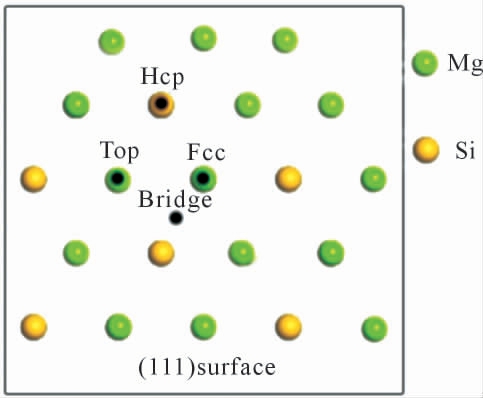

经过计算得到{111}面Mg-Ⅰ端的表面能最低,结构稳定,在形貌中暴露的概率越大。在该吸附体系中,有4 种特殊的吸附点位,分别是顶位(top)、桥位(bridge)和心位(Hcp 及Fcc)。其中,桥位和顶位各有一个吸附点位,而心位有两种情况,分别是位于3个Mg 原子组成的三角形的中心且处于第2 层Si原子的上方(即Hcp 点位)和位于3 个Mg 原子的中心且处于第3 层Mg 原子的上方(即Fcc 点位)。在模拟计算时,将Sr 元素分别吸附在4 种点位上,研究Sr 的吸附稳定性和吸附机制。{111}面的4 种吸附点位如图9 所示。在计算过程中,将合金元素Sr 添加到这4 个吸附点位上,形成吸附体系。

图9 Mg2Si 晶体{111}面的4 种吸附点位示意图

Fig.9 The schematic diagram of the four adsorption sites for{111}plane of Mg2Si crystal

2.3.2 形成焓与结合能

Sr 元素在Mg2Si 中形成焓的计算公式:

式中,Et 为晶胞弛豫后的总能量;NMg、NSi 和NSr 分别代表晶胞中所含Mg、Si 和Sr 原子的个数 、

、![]() 分别为单位原子的Mg、Si 和Sr 纯固态物质在平衡晶格常数下的能量。

分别为单位原子的Mg、Si 和Sr 纯固态物质在平衡晶格常数下的能量。

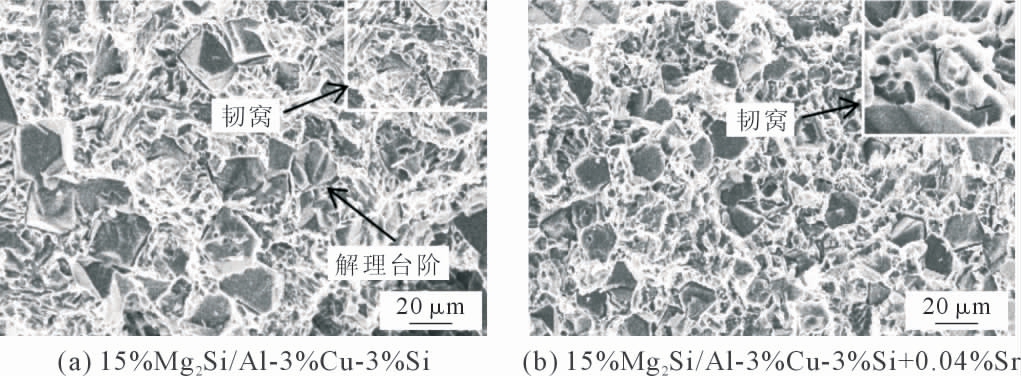

计算结果表明,Sr 置换Mg 原子的形成焓较负,置换Si 元素的形成焓为正值,故Sr 置换Mg2Si 晶格中的Mg 原子较容易,而不能置换Si 原子。计算过程中用到的参数见表2。

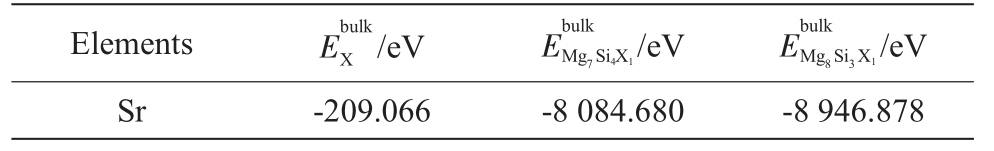

表2 合金元素的相关参数 、Et

、Et

Tab.2 The relevant parameterofmetamorphic element  、Et

、Et

Elements Ebulk X /eV Ebulk Mg7Si4X1/eV Ebulk Mg8Si3X1/eV Sr -209.066 -8 084.680 -8 946.878

根据公式(3)计算出Mg8Si4、Mg7Si4X1 和Mg8Si3X1的结合能,从而可以确定Sr 置换后晶体的稳定性:

式中,Et 为晶胞优化后的总能量![]() 分别表示Mg、Si 和Sr 元素的自由电子的能量;NMg、NSi和NSr 分别表示各原子在晶胞结构模型中的原子的个数。

分别表示Mg、Si 和Sr 元素的自由电子的能量;NMg、NSi和NSr 分别表示各原子在晶胞结构模型中的原子的个数。

结果表明,Mg8Si4 晶胞结合能较负,可以推测Mg2Si 原始晶胞的结构稳定性较好。而Sr 置换Mg原子时的结构稳定性相比于置换Si 原子的结构稳定性更好,所以Sr 更倾向于置换Mg2Si 晶胞中Mg原子,从而影响Mg2Si 在熔体中的生长形态。

2.3.3 表面吸附能的计算

吸附能可以通过公式(4)计算:

式中,ESr/slab 为吸附体系结构几何优化后的能量;Eslab为未吸附合金原子的纯净表面弛豫后的能量;ESr 为将单个合金原子放在与吸附体系同等大小的真空立方格子里时几何优化后所得的能量。

经过计算,Sr 在Top 点位的吸附能为-1.276 eV,与其他3 种点位相比具有较负的吸附能,而在Bridge 和Fcc 点位具有相同的吸附能。

2.4 变质机理

研究表明,置换-吸附元素有选择性的吸附到Mg2Si 表面,通过影响晶体的<100>晶向和<111>晶向的生长速度之比来影响Mg2Si 的生长形貌,而{100}面和{111}面的生长速度都受到变质元素的影响[21]。虽然Sr 的原子半径远大于Mg 的原子半径,置换使Mg2Si 晶格产生畸变。即便如此,Sr 还是更容易置换Mg2Si 晶格中的Mg 原子,得到的晶胞更稳定。当Sr 选择性的吸附在Mg2Si 的{111}晶面后,改变了{100}面和{111}面的相对表面能,从而抑制<100>晶向的生长速度,并改变Mg2Si 的形貌。对于面心立方结构按照二维晶核生长方式生长的晶体,最终形成两种极端形貌,分别是由6 个{100}晶面组成的立方体和由8 个{111}晶面包围形成的八面体。未变质的初生Mg2Si 优先沿着<100>方向生长,生长速度远大于<111>方向,Mg2Si 含量较多时,晶体的最终形貌为沿着<100>方向的树枝晶。通过计算弛豫后的表面能,得到{111}面结构表面能最低,也最为稳定,在凝固成Mg2Si 颗粒时暴露的可能性越大;当变质元素Sr 加入熔体后,Sr 选择性的吸附在{111}面上,使得{100}晶面和{111}晶面的相对表面能发生变化,从而在一定程度上抑制了Mg2Si 沿<100>方向的生长速度,最终凝固形成的Mg2Si 初生尺寸相比于变质之前减小了近30%,达到变质的目的。

3 抗弯性能及断口形貌

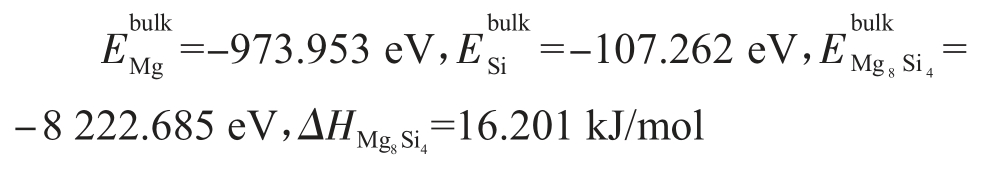

图10 为15%和25%Mg2Si/Al-3%Cu-3%Si 复合材料的抗弯性能曲线。由图中看出,Mg2Si/Al-3%Cu-3%Si 复合材料均为脆性断裂,铸态的抗弯强度和抗弯应变较低。15%Mg2Si/Al-Cu-Si 复合材料的抗弯强度和抗弯应变分别为196.75 MPa 和1.06%,经过0.04%Sr 变质,15%Mg2Si/Al-Cu-Si 复合材料的抗弯强度和抗弯应变均有所提高,达到246.9 MPa 和1.23%。当Mg2Si 含量增加至25%时,Mg2Si初生由颗粒状转变为枝晶状,粗大的Mg2Si初生尖角附近更容易产生应力集中,从而产生微裂纹,导致材料的抗弯性能降低。25%Mg2Si/Al-Cu-Si 复合材料的抗弯强度和抗弯应变分别为181.57 MPa 和0.63%,经过0.04%Sr 变质,抗弯强度和抗弯应变分别达到192.8 MPa和0.74%。

图10 Mg2Si/Al-3%Cu-3%Si 复合材料铸态及变质态的应力应变曲线

Fig.10 The flexural stress-strain curves of as-cast Mg2Si/Al-3%Cu-3%Si composites

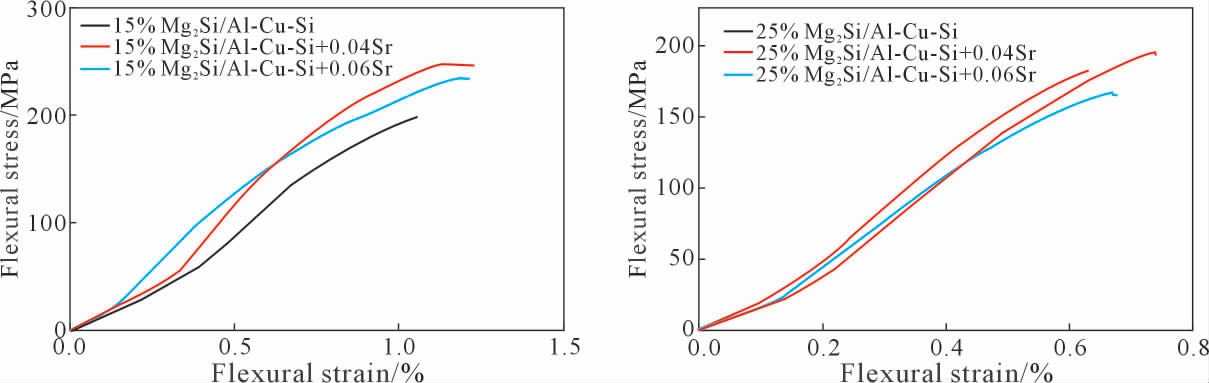

图11(a)为15%Mg2Si/Al-3%Cu-3%Si 复合材料的断口形貌,Mg2Si初生的解理台阶的周围存在许多韧窝,由此可知复合材料为准解理断裂。Mg2Si初生表面洁净,表面无Al 基体的附着,在外界应力作用下,粗大的Mg2Si初生尖端处容易产生位错塞积,产生应力集中,从而形成微裂纹。Mg2Si初生与Al 基体的界面结合力较小,当Mg2Si初生尖端积累的应变能大于形成两个新表面的表面能,裂纹就沿Mg2Si初生与Al基体的界面发生扩展,从而发生断裂。图11(b)为15%Mg2Si/Al-3%Cu-3%Si 复合材料经过0.04%Sr变质后的断口形貌,Mg2Si初生尺寸明显减小,且尖角钝化,在尖角处产生的应力集中减小,使得抗弯强度和伸长率都有所提升。

图11 15%Mg2Si/Al-3%Cu-3%Si 复合材料及0.04%Sr 变质的断口形貌

Fig.11 Fracture images of as-cast 15%Mg2Si/Al-3%Cu-3%Si composites and 0.04%Sr metamorphism

4 结论

(1)在Mg2Si/Al-3%Cu-3%Si 复合材料中,随着Mg2Si 含量的增加,组织中Mg2Si初生由多边形颗粒状转变为枝晶状。加入0.04%Sr 对15%Mg2Si/Al-3%Cu-3%Si 进行变质处理,Mg2Si初生的晶粒尺寸由31.2 μm 减小至20.1 μm,且具有尖角的Mg2Si初生转变为多边形。Sr 对Mg2Si/Al-3%Cu-3%Si 复合材料有变质效果,但受到Mg2Si 含量的影响。

(2)Sr 更优先吸附在Mg2Si 晶体的{111}面,固溶并取代晶格中的Mg 原子,改变Mg2Si 的{100}和{111}面的相对表面能,抑制Mg2Si 沿<100>方向的生长,从而细化Mg2Si 颗粒。

(3) 经过0.04%Sr 变质的15%Mg2Si/Al-3%Cu-3%Si 复合材料具有更好的抗弯性能,抗弯强度和抗弯应变分别达到246.9 MPa 和1.23%。

[1]LI C,WU Y P,LI H,et al.Effect of Ni on eutectic structural evolution in hyperetectic Al-Mg2Si cast alloys[J].Materials Science and Engineering:A,2010,528(2):573-577.

[2]GHANDVAR H,IDRIS M H,AHMAD N,et al.Effect of gadolinium addition on microstructural evolution and solidification characteristics of Al-15%Mg2Si in-situ composite[J].Materials Characterization,2018,135:57-70.

[3]JIANG W,XU X,ZHAO Y,et al.Effect of the addition of Sr modifier in different conditions on microstructure and mechanical properties of T6 treated Al-Mg2Si in-situ composite[J].Materials Science and Engineering:A,2018,721:263-273.

[4]BAI G Z, LIU Z, LIN J X, et al.Effects of the addition of lanthanum and ultrasonic stirring on the microstructure and mechanical properties of the in situ Mg2Si/Al composites[J].Materials&Design.2016,90:424-432.

[5]李赤枫,王俊,李克,等.自生Mg2Si 颗粒增强Al 基复合材料的组织细化[J].中国有色金属学报,2004,14(2):233-237.

[6]管富强,郭学锋,崔红保.挤压温度对Al-25%Mg2Si 复合材料组织和性能的影响[J].兵器材料科学与工程,2020,43(2):10-16.

[7]ZHANG J, WANG Y, YANG B.Effect of Si content on the microstructure and tensile strength of an in suit Al/Mg2Si composite[J].Journal of Materials Research,1999(114):68-74.

[8]EMAMY M,EMAMI A R,TAVIGHI K.The influence of Cu rich intermetallic phases on the microstructure, hardness and tensile properties of Al-15% Mg2Si composite[J].Materials Science and Engineering:A.2010,527(12):2998-3004.

[9]张宇,张书豪,马国强,等.一种高强Al-Mg-Si-Cu 铝合金铸造工艺研究[J].有色金属加工,2019,48(1):34-37.

[10]ZHANG P, BIAN J J, ZHANG J Y, et al.Plate-like precipitate ef fects on plasticity of Al-Cu alloys at micrometer to sub-micrometer scales[J].Materials&Design,2020,188:108444.

[11]秦庆东.Mg2Si-Al 复合材料组织与性能的研究[D].长春:吉林大学,2008.

[12]WANG Y,GUO X F,YANG W P,et al.Morphology and properties of Mg2Si and Mg2(SixSn1-x)reinforcements in magnesium alloys[J].Materials Science and Technology,2017,33(15):1811-1818.

[13]赵宇光,秦庆东,路洪洲.富铈稀土变质对原位Mg2Si/Al-Si-Cu复合材料显微组织的影响[J].汽车工艺与材料,2004(7):40-42.

[14]江文强.Al4Sr 细化及Sr+Bi 变质结合T6 处理对Mg2Si/Al 复合材料组织及性能的影响[D].长春:吉林大学,2019.

[15]李磊.变质Al-20%Mg2Si 合金中Mg2Si 生长形貌演化与调控机制[D].长春:吉林大学,2015.

[16]李健.SiCf/Ti 基复合材料界面的第一性原理研究[D].西安:西北工业大学,2014.

[17]HADIAN R,EMAMY M,VARAHRAM N,et al.The effect of Li on the tensile properties of cast Al-Mg2Si metal matrix composite[J].Materials Science and Engineering A,2008,490(1-2):250-257.

[18]刘政,白光珠,罗浩林.Y 对原位Mg2Si/Al 基复合材料初生相Mg2Si 的细化机制[J].有色金属科学与工程,2016,7(1):28-33.

[19]李建国.凝固原理[M].北京:高等教育出版社,2010.

[20]CHAKRABARTI D J, LAUGHLIN D E.Phase relations and precipitation in Al-Mg-Si alloys with Cu additions[J].Progress in Materials Science,2004,49(3-4):389-410.

[21]薛学娜.微量变质元素掺杂及吸附对Mg2Si 形貌影响的第一性原理[D].长春:吉林大学,2017.