TC21 钛合金是我国自主研制的一种α+β 型Ti-Al-Sn-Zr-Mo-Cr-Nb-X 系高强、高韧、高损伤容限型钛合金[1-2]。该合金当前主要用于航空航天飞行器较为重要的关键性构件,其主要的使用要求为抗拉强度σb≥1 100 MPa,断裂韧性K1C≥75 MPa·m1/2。通过熔炼前在标准要求的许用范围内微调其元素成分占比及采用恰当的热处理工艺,可以保证TC21抗拉强度稳定在1 200 MPa 以上。目前我国先进的飞行器部件大部分采用TC11 热强钛合金制造,这些零部件的室温抗拉强度水平为1 030 MPa 级,500 ℃高温抗拉强度水平为680 MPa 级[3]。但部分飞行器部件由于飞行指标的提高,以及服役环境的苛刻,对其性能指标提出了更高的要求。比如,要求钛合金部件室温强度在1 200 MPa 级以上,室温伸长率在8%以上,并要求产品结构为深筒件。根据以上性能要求,我们选择TC21 钛合金进行深筒件模锻成型,并通过优化元素成分占比和热处理制度来实现该部件的制造。

锻造过程数值模拟技术是借助计算机技术和数值算法的发展应用,对锻造过程进行模型建立,再运用数值计算模拟实际的锻造过程,显现变形过程中工件内温度场和应力场的变化情况,以及各工艺参数对锻造变形的影响规律,以此获得优化的模拟工艺方案。其中,张方等[4]较全面介绍了目前航空钛合金基于数值模拟技术的锻造工艺设计方法;冯瑞等[5]利用数值模拟对BT25 钛合金在锻造过程中失稳变形和动态再结晶行为进行研究,发现BT25钛合金在变形温度为950~1 100 ℃和应变速率0.001~1.000 s-1 的条件下流动应力随变形温度的升高或应变速率的降低而降低,失稳变形组织集中在低温、高应变速率区域,高温和低应变速率均有利于动态再结晶(DRX)行为;王泽等[6]采用Deform-3D 软件对一种新型高合金钢冷轧工作辊锻造以及锻前空冷过程进行数值模拟,针对模拟结果,并结合实际经验对这种新型冷轧工作辊进行锻造,实际锻造结果与模拟得到的最终结果十分接近,验证了采用有限元方法对轧辊锻造过程进行模拟是可行的;郭小石[7]采用Deform-3D 软件模拟TA10 钛合金的多向锻造成形过程,揭示了变形温度、变形速率和锻造工步对多向锻造变形的影响。

本文借助有限元分析方法,采用ABAQUS 软件来完成数值模拟实验,借助对锻后材料各特征点处温度、等效应力及等效应变的分析,来探究不同的工艺参数对TC21 钛合金深筒件的锻造成形的影响,为后期TC21 钛合金深筒件锻造工艺的确定提供理论参考。

1 实验材料与方法

实验采用刚粘塑性有限元法模拟TC21 钛合金深筒件的锻造成形过程,对TC21 钛合金按照GB/T 22315-2008 金属材料弹性模量和泊松比试验方法标准要求,测得该合金密度为4.61×103 kg/m3,泊松比为0.34,杨氏模量为1.1×103 MPa;在高温下的本构关系通过热压缩试验,测得TC21 钛合金的热物理特性随温度的变化见表1。模具材料使用的是4Cr5MoSiV1 模具钢[8],其密度为7.6×103 kg/m3,泊松比为0.33,热物理特性随温度的变化按模具钢手册确定。

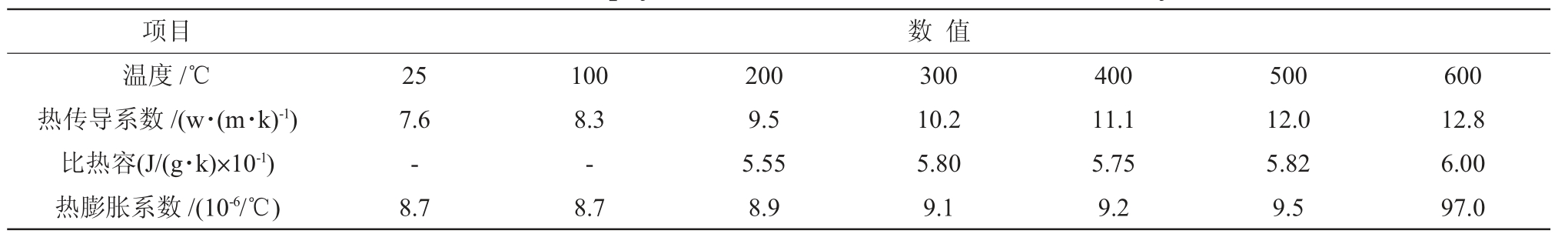

表1 TC21 钛合金热物理性质

Tab.1 The thermophysical characteristic of TC21 titanium alloy

项目 数 值温度/℃ 25 100 200 300 400 500 600热传导系数/(w·(m·k)-1) 7.6 8.3 9.5 10.2 11.1 12.0 12.8比热容(J/(g·k)×10-1) - - 5.55 5.80 5.75 5.82 6.00热膨胀系数/(10-6/℃) 8.7 8.7 8.9 9.1 9.2 9.5 97.0

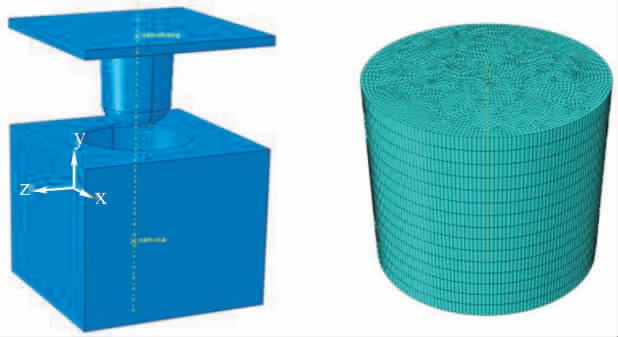

为了便于研究锻件在锻造过程中的变形规律,整个锻造过程在等温的环境下进行,上下模具均视为导热的刚体,初始设定上下模具预热温度均为400 ℃;模具与锻件间为一般接触,摩擦系数取0.2。坯料网格划分采用四面体网格,共划分2955 个网格,如图1 所示。TC21 钛合金在锻造成形过程中变形所产生的摩擦功将转变为变形热,设定的功热转换值为0.85[9],且假设模具与锻件间通过摩擦所生成的热量会平均分配给锻件与模具。环境温度设置为恒温25 ℃,锻件与模具接触面之间的换热系数为5 000 W(m2·k),锻件与周围空气间的热对流系数为8 W/(m2·k) [10-11]。

图1 锻件模具及坯料有限元模型

Fig.1 The finite element model of the forging billet and die

2 实验结果及讨论

2.1 变形过程

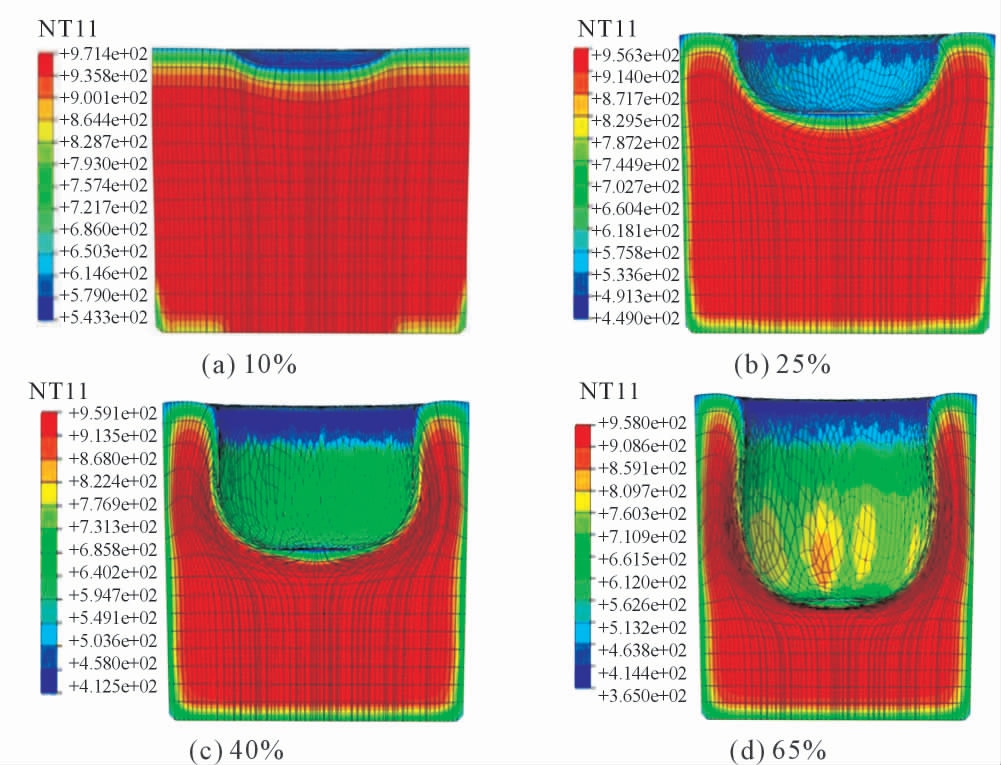

由图2 可以看出,当变形量达到约10%时,坯料的主要变形区集中在上模两侧接触部位,且与上模接触部位温降较大,达450 ℃之多。随着锻造过程的继续进行和变形量的逐渐增大,与上模接触部位的温降也在逐渐降低,此种现象表现在两个方面:其一,模具与坯料之间的温度梯度随着锻造过程的进行逐渐减小,致使坯料与上模之间热量传递的驱动力逐渐降低;其二,锻造过程随着变形量的增大,上模与坯料之间的摩擦功的绝大部分会转换为热能,并向坯料传导。在上模下降的过程中,坯料与模具接触表面区域的金属在压力载荷作用下向上模两端流动,致使上模两边的金属接触面随着锻造过程的进行越来越大。根据坯料在锻造过程的变形情况,可划分为3 个部分,即:锻件与上模具两边接触的大变形区、与上模下表面接触的心部黏着区、其他部位的自由变形区。

图2 不同变形量下坯料温度场的分布情况

Fig.2 Distribution of billet temperature field under different deformation amount

2.2 变形速度的影响

将坯料上表面中轴线长度设为1,取该线上变形程度较大的4 个点,即0.30、0.40、0.45、0.50 记为特征点1~4。

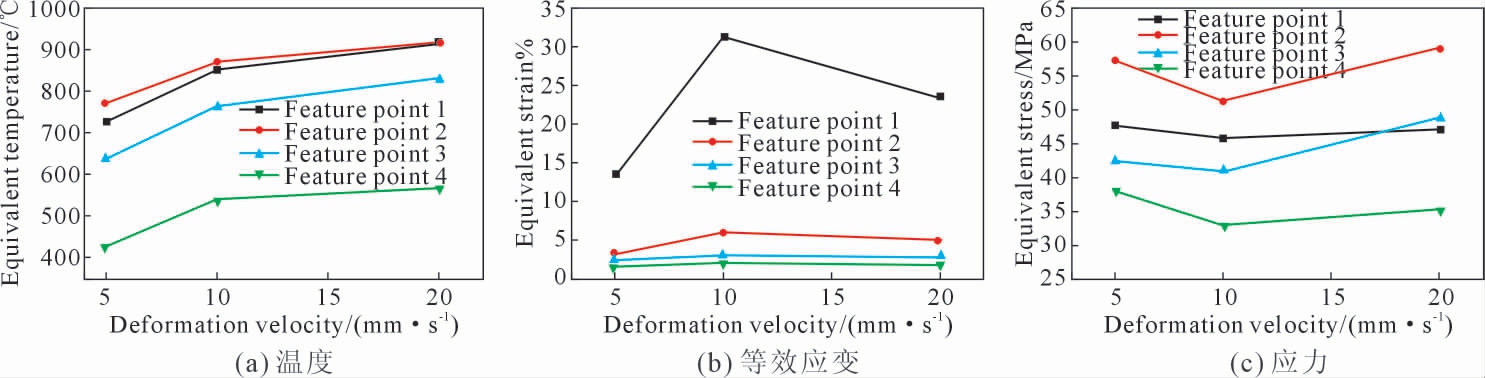

图3 是变形温度为945 ℃时,变形速度对4 个特征点处温度、等效应变与等效应力的影响。随着变形速度的提高,各个特征点处的温度随之变大,而等效应力总体呈现先减小、后大幅提高的趋势,并在变形速度为10 mm/s 时达到最低。

图3 变形温度945 ℃时不同变形速度下各特征点的温度,等效应变和等效应力

Fig.3 The temperature,equivalent strain and equivalent stress of the feature points under different deformation velocities at the deformation temperature of 945 ℃

随着变形速度的提高,各个特征点处的温度随之变大,该现象主要体现在两个方面:其一,变形速度的增加,深筒件内部变形的不均匀性也急剧增加,在变形程度较为剧烈的部位会产生大量的变形热,使得此部位的局部温度快速增大;其二,加快变形速度不同程度地表示着锻造时间的减小,这就使得不同部位间热量相互传导的时间变短,热损耗降低,从而保证深筒件内部温差较低[12]。

随着变形速度的加快,锻件各特征点的等效应变值总体呈现先增加后减小的趋势,在变形速度为10 mm/s 时达到各特征点中的最大值,且在大变形区域其变化趋势越明显。

深筒件变形后的各特征点的等效应力随变形速度的增加呈现先降低后增加的趋势,且在变形速度为10 mm/s 时各特征点的等效应力值最低。当变形速度较低时,锻造成形过程中坯料的热损失较多,从而在终锻完成前,坯料温度相对较低,金属的流动性降低,变形抗力增加,使其等效应力较大;如果变形速度过低,锻件内残余应力较大,在一定的外部载荷作用下,便会在锻件相应部位萌生裂纹,进而通过扩展使得锻件失效;而当变形速度较快时,金属没有充足的时间进行再结晶过程,作用在位错上的原子来不及相互抵消,导致位错密度变大,而材料硬化导致的等效应力上升大于动态再结晶过程的软化作用,从而使得锻件的等效应力变大。

2.3 变形温度的影响

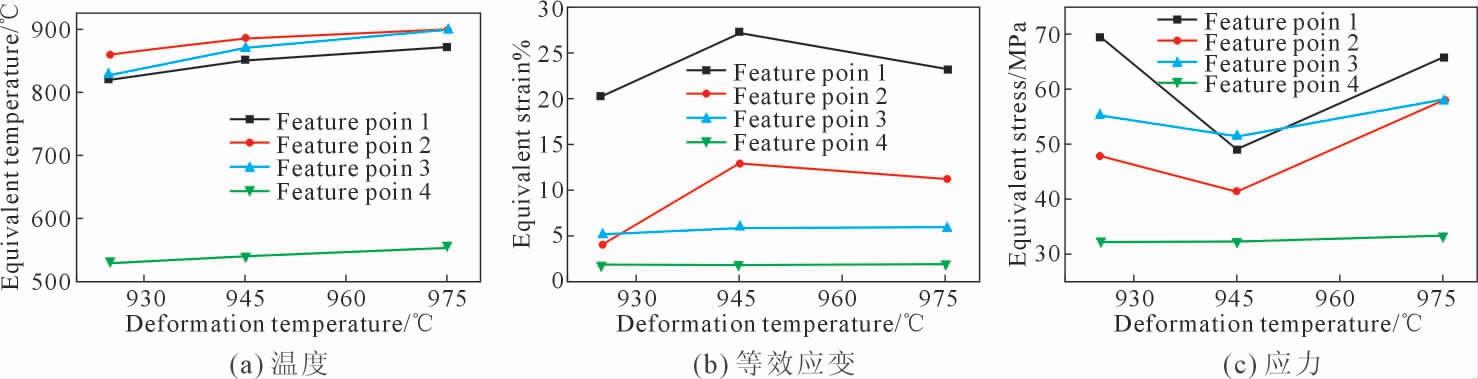

图4 是在变形速度为10 mm/s 时,变形温度对锻件内4 个不同特征点处的温度、等效应变与等效应力的影响。由图4(a)可知,变形温度对等效应力的作用最为明显,而各特征点的温度则随着变形温度的增加变化幅度不是很大。

图4 变形速度10 mm/s 不同锻造温度下各特征点的温度,等效应变和等效应力

Fig.4 The temperature,equivalent strain and equivalent stress of the feature points under different forging temperatures at the deformation velocity of 10 mm/s

由图4(b)可以看出,随着变形温度的提高,等效应变呈现先提高后降低的规律,这是由于随着变形温度的增加,温度对金属的软化作用愈加明显,材料的可流动性能大幅度提升,从而使得材料单位变形量急剧提升。即随着变形温度的增加,坯料的锻造成形性也显著提高。

由图4(c)可知,变形温度越高,各特征点处的等效应力呈现先降低后升高的趋势,这个现象可能是由于TC21 钛合金在这个温度区间会发生超塑性变形的原因[13]。因此,合适的变形温度可以有效地减小锻件内的应力状态,从而保证锻件的组织与力学性能。

3 结论

(1)在锻造成形过程中,随着坯料变形量的增大,与上模接触部位的温降也逐渐降低,且根据锻造过程中坯料的变形情况,可划分为大变形区、心部黏着区和自由变形区3 个部分。

(2)随着变形速度的提高,深筒件内部的温度随之增加,等效应变先增加后减小,而等效应力总体呈现先减小、后大幅提高的趋势,并在变形速度为10 mm/s 时达到最低。表明变形速度为10 mm/s时深筒件内部的等效应力最低,等效应变达到各特征点中的最大值,塑性变形效果最佳。

(3)深筒件各特征点的等效应变随变形温度的升高呈现先提高后降低的趋势,而等效应力呈现先提高后降低后升高的规律,并在变形温度为945 ℃时取得最低点。综合模拟结果来看,在变形温度为945 ℃、变形速度为10 mm/s 时,TC21 钛合金深筒件的可锻性能最好。

[1]赵永庆,曲恒磊,冯亮,等.高强高韧损伤容限型钛合金TC21 研制[J].钛工业进展,2004,21(1):22-24.

[2]曲恒磊,周义刚,周廉,等.近几年新型钛合金的研究进展[J].材料导报,2005,19(2):94-97.

[3]杨陇林,佟学文,李农,等.TC11 钛合金壳体成型工艺研究[J].稀有金属快报,2004,23(4):27-30.

[4]张方,王林岐,赵松.航空钛合金锻造技术的研究进展[J].锻压技术,2017,42(6):1-7.

[5]冯瑞,王克鲁,鲁世强,等.BT25 钛合金在锻造过程中失稳变形和动态再结晶行为的数值模拟[J].稀有金属材料与工程,2021,50(9):3149-3157.

[6]王泽,王婷婷,金东浩,等.高合金钢冷轧工作辊锻造过程数值模拟[J].锻压技术,2020,45(1):22-29.

[7]郭小石.TA10 钛合金多向锻造数值模拟研究[D].西安:西安建筑科技大学,2022.

[8]陈再枝,蓝德年 著.模具钢手册[M].北京:冶金工业出版社,2002.

[9]张杰刚.TC21 钛合金锻造工艺的数值模拟研究[D].南京:南京航空航天大学,2007.

[10]陈国学,胡炜,耿健.复杂锻件净成形过程温度场的数值模拟[J].塑性工程学报,1998,5(4):62-67.

[11]蔡旺,杨合,刘郁丽,等.单榫头叶片精锻三维热力耦合有限元模拟[J].机械科学与技术,2005,24(2):135-138.

[12]房冬冬,李淼泉,罗皎.工艺参数对TC6 合金叶片锻造变形的影响[J].锻压技术,2010,35(4):160-165.

[13]凌志伟.TC21 合金的超塑行为及形变热处理后的组织特征[D].南昌:南昌航空大学,2013.