近年海洋船舶发展战略在大型化、轻量化和深潜型等方面不断发展[1-2]。FH36 作为一种强韧性高、低温冲击韧性良好的海洋工程用钢,主要用于制造大型海洋集装箱货轮、大中型远洋船舶。由于大型船舶海洋服役环境逐渐恶劣,经常遇到大风和大浪[3-5],船体经常暴露在复杂的应力条件下。为了保障远洋船舶的安全性,对船舶用钢抗疲劳性能研究具有实际意义和理论价值[6-7]。

抗疲劳性能是指材料抵抗裂纹扩展而不发生失稳断裂的能力,可以通过材料的疲劳裂纹扩展速率和疲劳断裂韧性定量描述。李鹤飞[8]以高强度钢为研究对象,建立关于疲劳裂纹扩展的宏观力学模型,模型推导得到的疲劳参数变化趋势与实验一致。王云等[9]研究了EH36 钢焊接接头的疲劳抗力,发现疲劳裂纹扩展速率明显降低,原因是疲劳断口上的二次裂纹和窄小的疲劳条纹造成。崔维成等[10]通过改变固定斜率引入改进公式,用多种材料以及不同载荷条件下的疲劳裂纹扩展计算数值与试验数据进行了比较分析,发现完善后的公式对疲劳大小裂纹扩展均具有良好的预测效果。

Irwin[11]通过I 型裂纹尖端的附近区域应变能释放率表达式,推导出了裂纹封闭积分公式。Rybicki等[12]对裂纹封闭积分公式进行了数值的缩小处理,给出了虚拟裂纹封闭技术方法,并通过有限元法算出了应变能释放率G1。Kanninen 等[13]采取应力强度因子K1 与能量释放率G1 的换算关系,通过修正的虚拟裂纹闭合技术求出能量释放率,进而求得裂纹应力强度因子值。Cicero 等[14]研究了不同热切割处理对高强度钢的疲劳扩展性能的影响,并得到了相应的疲劳曲线。Ahola 等[15]研究了不同外力下高强度钢焊缝处的疲劳性能,并进行了有限元分析。吴志学[16]通过模拟计算表面裂纹扩展的行为,得出该数值模拟方法可以预测裂纹扩展演化规律。张迎军[17]利用有限元软件ABAQUS 进行了T 型裂纹的裂纹前缘应力场仿真模拟分析,得到了多参数变化曲线。

本文以FH36 为试验钢[18],对其在特定载荷比条件下进行了抗疲劳性能试验,并与其数值模拟结果进行了对比分析,为研究海洋工程用钢抗疲劳性能提供指导。

1 实验材料与方法

实验材料取自于鞍钢。取样板尺寸为250 mm×250 mm×50 mm,其化学成分如表1 所示。

表1 FH36 高强船板钢的化学成分w/%

Tab.1 Chemical composition of FH36 steel

C Si Mn V P Ti S≤0.16 ≤0.5 0.90~1.60 0.05~0.10 ≤0.020 ≤0.02 ≤0.020

FH36 船板钢生产工艺为:连铸坯加热到1 200℃,保温4 h,然后再经过5 道次粗轧,中间坯厚度达到150 mm。再通过6 道工序精轧达到50 mm 的厚度,累积总压下率为80%。控制末道次在820 ℃进行轧制。轧后经过水冷却到500 ℃,冷却速度7.3 ℃/s,再经过空冷至室温。

为了研究FH36 钢疲劳裂纹萌生、扩展和疲劳失效过程,通过机械加工成标准紧凑拉伸(compact tension,CT) 试样,根据GB/T 6398-2017 的试验方法,在Instron 8801 液压疲劳试验机上进行了室温下的疲劳裂纹扩展速率试验。试样的裂纹生长方向为长度方向,裂纹生长的法向为宽度方向。

采用Instron 8802 液压疲劳试验机进行了室温下标准紧凑拉伸试样的疲劳断裂韧性试验。试验方法按照GB/T 21143-2014。试样的裂纹生长方向为试样长度方向,裂纹生长的法向为试样宽度方向。采用Zeiss-IGMA HD 扫描电子显微镜观察了疲劳裂纹扩展试验和疲劳断裂韧性试验的断口形貌特征。

采用柔度法测量裂纹长度。COD(裂纹张开位移引伸计) 测量长度为5 mm,最大开口位移为2 mm。试样始终承受拉伸载荷,载荷通过载荷孔施加。在室温下预制疲劳裂纹,加载模式为轴向加载,最大最小应力比值为0.1,试验频率为20 Hz,在塑性区通过逐级降载的方式获得较小的裂纹,每级裂纹预制均采用恒载控制,相邻级别载荷的降载幅度不超过20%,裂纹扩展长度约为2 mm。最后通过恒载控制,当裂纹扩展到即将断裂时停止,应力比为0.1,试验频率为10 Hz,以获得试样的da/dN、ΔK 数据。

2 实验结果及讨论

2.1 疲劳裂纹扩展速率试验及分析

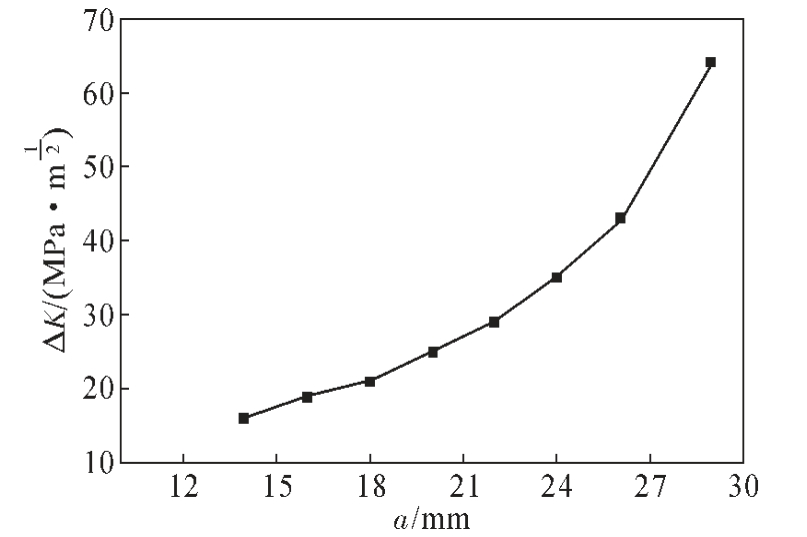

将试验中采集的疲劳裂纹长度a 和裂纹前沿应力强度因子幅值ΔK 数据作图。由图1 可知,随着结构体裂纹长度的增加,裂纹前缘的应力强度因子幅值也是增加状态,且增加的速度越来越快;当裂纹在足够多次扰动载荷作用下即达到临界尺寸,CT 试样将不能满足疲劳裂纹持续增长而发生疲劳失稳。通过试验测得试件发生疲劳失效时临界裂纹长度为29.017 mm。

图1 应力强度因子与裂纹长度的关系

Fig.1 Relation between stress intensity factor and crack length

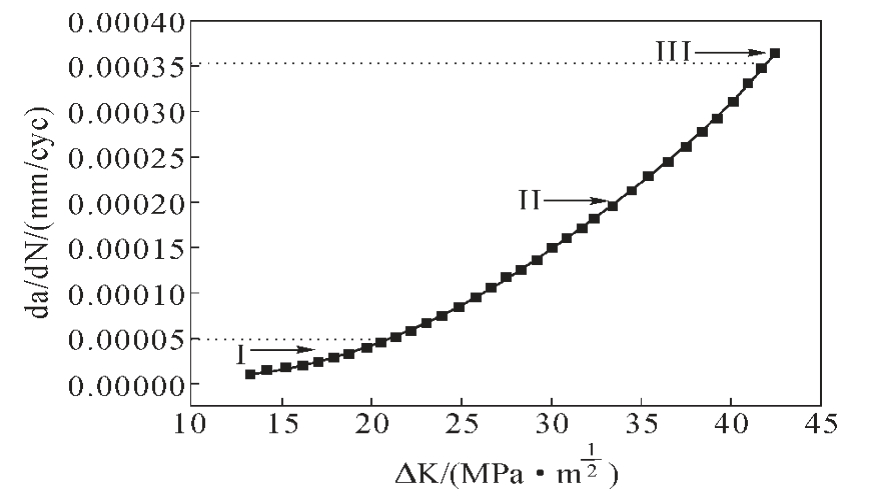

将试样的da/dN、ΔK 数据进行双对数线性表示,得出疲劳裂纹扩展速率曲线。由图2 可知,在应力比为0.1 时,疲劳裂纹扩展速率与应力强度因子幅值之间是变量共变关系;在20 MPa·m1/2 之前增长速率较缓慢,此阶段为疲劳裂纹萌生阶段。同时,由图可以得出结构体的ΔK 在13.11 MPa·m1/2 之前疲劳裂纹扩展速率接近为0,故13.11 MPa·m1/2 也被称为疲劳裂纹扩展下门槛值。FH36 高强度船板钢的门槛值较大,其具有较优的抗疲劳裂纹萌生的能力[19]。疲劳裂纹扩展过程分为3 个阶段,剩下的为稳态扩展和快速扩展,稳态扩展持续时间长也是疲劳寿命分析的最重要阶段,而快速扩展阶段发生很快,一般不予考虑。

图2 FH36 钢疲劳裂纹扩展速率与应力强度因子的关系

Fig.2 Relation between fatigue crack propagation rate and stress intensity factor for FH36 shipbuilding steel

因此我们将疲劳裂纹稳态扩展阶段的裂纹扩展速率和应力强度因子幅值用Paris 公式表示[20-21]如下:

式中,a 为疲劳裂纹长度,N 为循环次数(疲劳寿命),ΔK 为应力强度因子幅值,C、m 为材料相关参数。

利用最小二乘线性拟合得到稳定扩展阶段曲线的独立Paris 公式以及对应的C 和m 值,结果如式(2)所示。

通过此Paris 公式可以定量的分析在应力比为0.1 下疲劳裂纹扩展稳态阶段的疲劳扩展寿命和疲劳裂纹长度比值与应力强度因子幅值之间的关系。众所周知,疲劳寿命主要由疲劳裂纹萌生寿命和疲劳扩展寿命组成,分别由疲劳裂纹扩展下门槛值和稳态过程的Paris 公式控制,通过这两个参数可以预估材料的抗疲劳性能。

2.2 疲劳裂纹扩展断口形貌分析

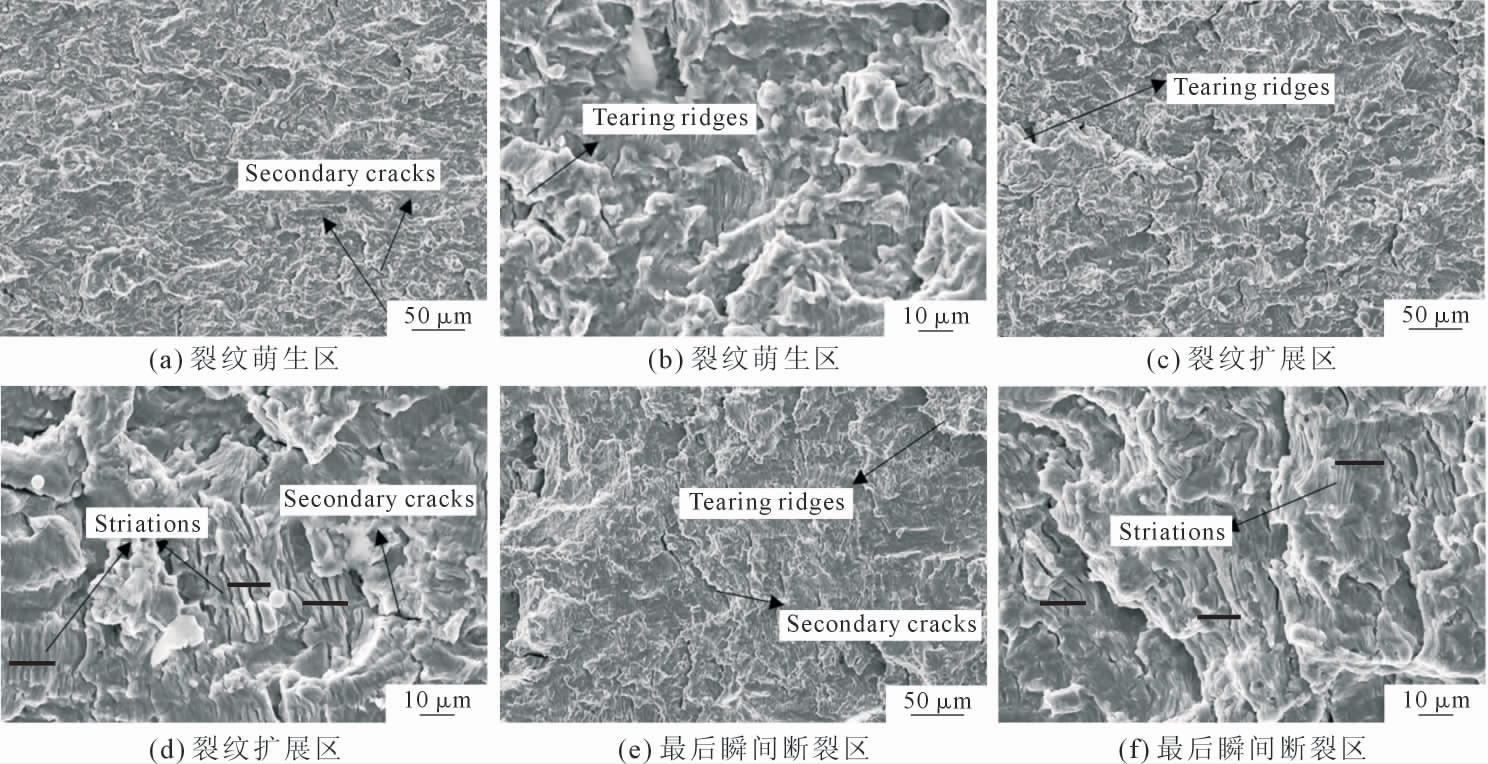

疲劳裂纹萌生区、裂纹扩展区、最后瞬间断裂区的SEM 图像如图3 所示。图3(b,d,f),分别为图3(a,c,e)的部分区域放大图,通过断口形貌图可以观察到裂纹扩展区域存在着明显的疲劳条纹。在稳态扩展过程中,每一次疲劳循环都有可能出现疲劳条纹,疲劳条纹的间距反映了疲劳裂纹扩展速率的快慢,条纹间距越大说明疲劳裂纹扩展速率越大。由疲劳裂纹扩展速率试验可知,在裂纹前缘应力强度因子未达到下门槛值时,疲劳裂纹扩展速率理论值接近为0。通过图3(b)可以发现,图中基本没有出现疲劳条纹,说明此图是反映裂纹的萌生过程。而图3(d,f)横线处能明显看到疲劳条纹,并且图3(d)处疲劳条纹分散较均匀,图3(f)处疲劳条纹分散较大,说明分别对应了疲劳稳态扩展和疲劳失效扩展过程,较好地反映了疲劳裂纹扩展的动态演变。除了条纹,从图中我们还可以看到二次裂纹和撕裂脊,说明裂纹尖端产生了较大的应力集中,裂纹扩展容易发生偏转且造成疲劳裂纹扩展区粗糙度增加,有利于提高材料的抗疲劳能力。

图3 疲劳断口SEM 形貌显示裂纹萌生区,裂纹扩展区和最后瞬间断裂区

Fig.3 SEM morphologies of fatigue fracture showing crack initiation zone,crack propagation zone and last instantaneous fracture zone

2.3 疲劳断裂韧性试验及断口形貌分析

采用J 积分法测试断裂韧性,COD 测量仪用于测量试样在装载线上的开口位移。COD 量规的距离为5 mm,最大开口位移为10 mm。试验首先在荷载比为0.1 下进行疲劳预制裂纹过程。试验频率为10 Hz。然后,在室温下对不同试样的裂纹进行静加载和卸载,静加载试验的位移速率为1 mm/min。最后,试件经受二次疲劳直至断裂,测量疲劳裂纹长度,并进行数据处理。根据相关公式计算相应的J 积分值,其公式如下:

式中,α、β、γ 为材料相关的参数。

根据疲劳断裂在光学显微镜下测量预制裂纹前缘的9 处裂纹长度和裂纹扩展前缘的9 处裂纹长度,利用预制裂纹平均长度a0 和裂纹扩展后的裂纹长度a,通过公式(4)计算裂纹扩展量Δa。

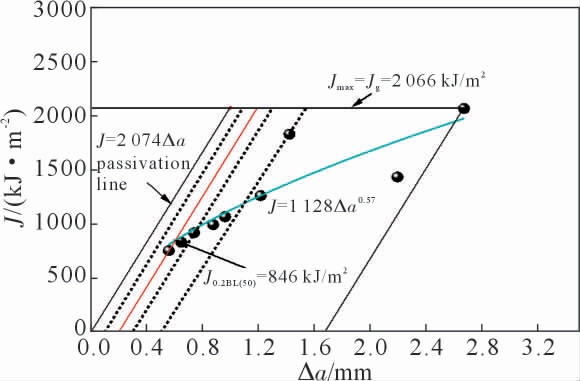

将每个试样的Δa 作为横坐标,J 作为纵坐标做成J-Δa 图,并画出FH36 的J-Δa 阻力曲线,如图4所示。拟合后,可以得到J-Δa 拟合线为J=1 128 Δa0.57(α=0,β=1128,γ=0.57),钝 化 线 为J=2 074 Δa,过(0.1,0)做与钝化线平行线所围成的区域为有效区域。有效区域的上界限为:Jmax=Jg=2 066 kJ/m2,Δamax=1.676 mm。J-Δa 阻力曲线与钝化线平移0.2 mm的线相交,得到JQ0.2BL=846 kJ/m2 利用公式(5)可计算得到FH36 高强度船板钢的断裂韧性KJ0.2BL。

图4 FH36 钢断裂韧性J-Δa 阻力曲线

Fig.4 J-Δa resistance curve of fracture toughness of FH36 steel

式中,K 为断裂韧性,MPa·m1/2;μ 为泊松比0.33;E为弹性模量207 GPa;其断裂韧性KJ0.2BL 为443 MPa·m1/2。

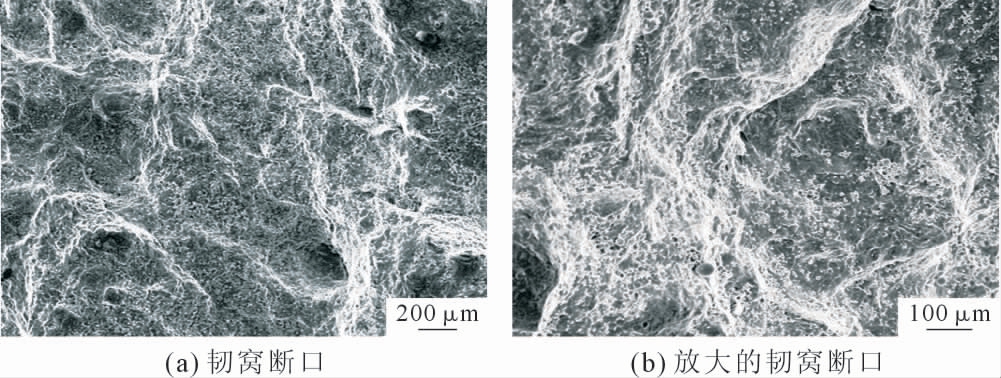

采用SEM 观察了疲劳断裂韧性试样的断口,由图5(a)中可以看到FH36 钢在加载断裂下形成不同尺寸的韧窝,这是一种典型的微孔聚合断裂(microvoid coalescence fracture)。图5(b)是其局部放大图,可以发现韧窝大而深,是延性断裂特征。综合上述试验,可以得出FH36 钢具有良好的抗疲劳性能,与同级别的EH36 高强度船板钢相比[22],FH36 在同等条件下的疲劳裂纹扩展速率低于EH36,抗疲劳性能较强。

图5 断口形貌显示韧窝断口

Fig.5 Fracture morphologies showing dimple fracture

3 疲劳裂纹扩展的仿真分析

目前,疲劳裂纹扩展的仿真方法主要有基于损伤力学内聚力模型的牵引分离方法、基于LEFM 的虚拟闭合技术和基于Paris 的分离变形自适应网格重划技术等。有限元分析软件有ABAQUS、FRANC3D、ANSYS 等。

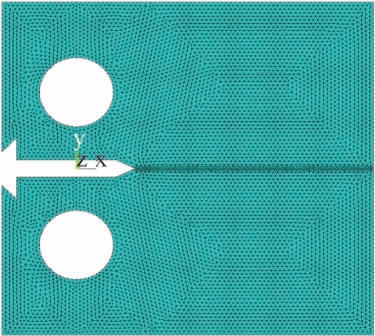

本文采用ANSYS 的二次开发参数化设计语言[23-24](APDL) 进行FH36 钢的疲劳裂纹扩展数值模拟[25-27],有限元模型如图6 所示。考虑到结构体裂纹前缘的奇异性,选用高精度的10 节点四面体单元SOLID187 进行数值仿真模型网格分割,把几何模型划分成上下8 个区域,把中间裂纹前缘作为富集区选用0.2 mm 网格,其他区域选用0.6 mm网格。

图6 有限元模型

Fig.6 Finite element model

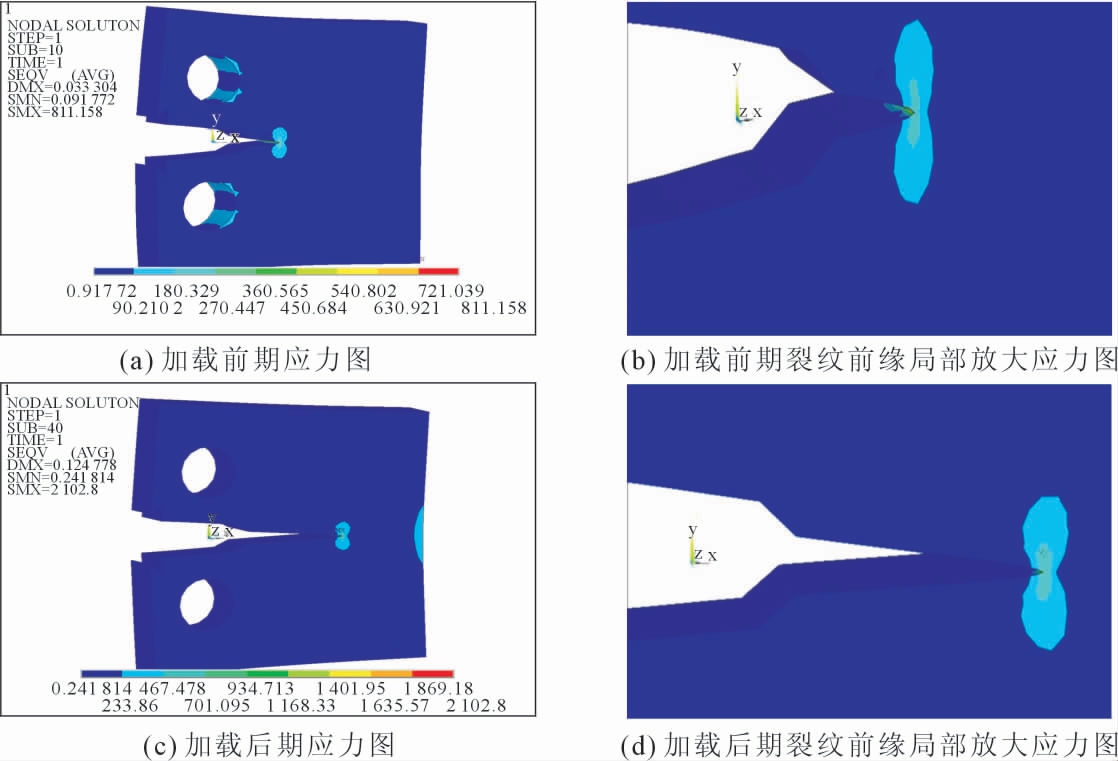

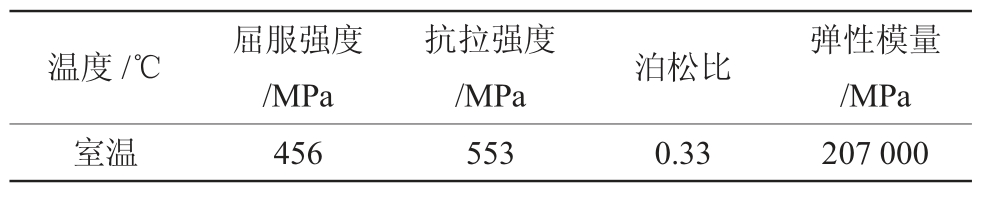

模拟设置参数,如表2 所示。采用新型分离变形自适应网格重划技术,通过对Paris 公式第二阶段进行仿真,断裂准则为应力强度因子和J 积分[28-29]。由于使用J 积分作为断裂参数时,计算得到的J 积分将会转化为应力强度因子,用于Paris 法则计算。所以对三维(CT)试样裂纹前缘的应力强度因子进行仿真,模拟得到的应力强度因子幅值是高应力值与低应力值下裂纹前缘的应力强度因子差值[30]。求解方法采用疲劳裂纹生长寿命循环法,载荷通过圆销施加在圆面上。为了实现疲劳裂纹动态连续扩展,通过手动定义积分路径和设置裂纹扩展增量步方式,选取试验裂纹长度进行仿真模拟,得到对应加载前、后期裂纹长度与裂纹前缘总应力云图,如图7 所示。

图7 加载前后期对应的裂纹前缘应力云图

Fig.7 Stress cloud map of crack front during the early and late loading period

表2 模拟相关参数

Tab.2 Parameters used in the simulation

温度/℃ 屈服强度/MPa /MPa 泊松比 弹性模量/MPa室温 456 553 0.33 207 000抗拉强度

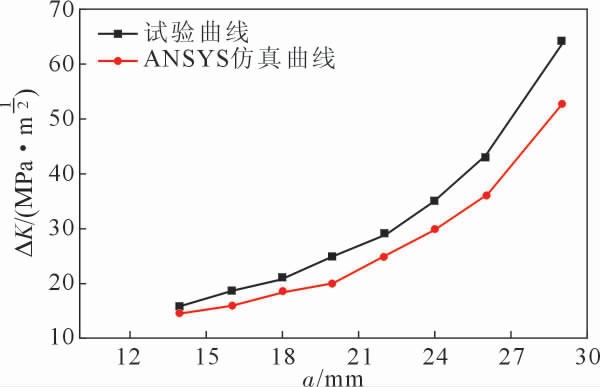

将模拟计算得到的裂纹前缘应力强度因子幅值与疲劳裂纹长度曲线和试验得到的ΔK-a 曲线进行拟合,得到模拟和试验数据之间的关系。由图8 可知,在相同裂纹长度下,试验与模拟计算的裂纹前缘应力强度因子幅值具有相同的趋向,试验和模拟结果中两个变量都呈正相关。在疲劳裂纹长度为14~27 mm 时,两条曲线接近平行;而超过27 mm 之后两条曲线都突增,这是因为到了稳态扩展后期,接近快速扩展阶段。此时可以得出材料的临界失稳尺寸,并且两条曲线之间的距离从平行转为逐渐增大,试验曲线增长较快,说明试验中CT 试样对裂纹长度比较敏感,而试验中得到的裂纹前缘应力强度因子[31]大于模拟计算的结果,可能是疲劳试样加工缺陷和疲劳试验环境等因素干扰。

图8 相同裂纹长度下试验和模拟ΔK-a 关系

Fig.8 Relationship between test and simulation ΔK-a under the same crack length

4 结论

(1)通过疲劳裂纹扩展试验可估算出FH36 钢的下门槛值为13.11 MPa·m1/2;稳定扩展阶段的Paris公式为![]()

(2)通过实验,结合J 积分法计算了FH36 钢的疲劳断裂韧性KJ0.2BL 值为443 MPa·m1/2;疲劳韧性断口扫描电镜观察到FH36 钢的断裂是一种典型的微孔聚合断裂机制且具有大而深的韧窝。

(3)通过ANSYS 疲劳裂纹扩展仿真结果可以近似计算出不同材料的疲劳裂纹扩展速率,具有一定的实际意义。今后,可以针对不同参数和不同环境下的疲劳裂纹扩展速率进行研究,全面开发出FH36等高强船板钢的抗疲劳特性。

[1]WU B B,HUANG S,WANG Z Q,et al.Crystallography analysis of toughness in high strength ultra-heavy plate steel[J].Materials Letters.2019,250:55-59.

[2]ZOU X D, SUN J C, MATSUURA H, et al.Profiling microstructure evolution roadmap in heat-affected zones of EH36 shipbuilding steel under controlled thermal simulation[J].Metallurgical and Materials Transactions A,2020,51:3392-3397.

[3]HANAMURA T, YIN F, NAGAI K.Ductile-brittle transition temperature of ultrafine ferrite/cementite microstructure in a low carbon steel controlled by effective grain size[J].Transactions of the Iron&Steel Institute of Japan,2004,44(3):610-617.

[4]刘振宇,唐帅,陈俊,等.海洋平台用钢的研发生产现状与发展趋势[J].鞍钢技术,2015(1):1-7.

[5]邹宏辉,符仁钰,李麟.Si-Mn 系TRIP 钢显微组织研究[J].机械工程材料,2002,26(3):12-13.

[6]TERVO H,KAIJALAINEN A,PALLASPURO S,et al.Low-temperature toughness properties of 500 MPa offshore steels and their simulated coarse-grained heat-affected zones[J].Materials Science and Engineering:A,2020,773:138719.

[7]DJEUMEN E, CHATAIGNER S, CREAC'HCADEC R, et al.Creep investigations on adhesively bonded fasteners developed for offshore steel structures [J].Marine Structures, 2020, 69 (1):102660.

[8]李鹤飞.高强钢断裂韧性与裂纹扩展机制研究[D].合肥:中国科学技术大学,2019.

[9]WANG Y, BAIDOO P, XU Z Y, et al.Study on fatigue crack growth performance of EH36 weldments by laser shock processing[J].Surfaces and Interfaces,2019,15:199-204.

[10]李向阳,崔维成,张文明.一种改进的疲劳裂纹扩展表达式[J].船舶力学,2006,10(1):54-61.

[11]IRWIN G R.One set of fast crack propagation in high strength steel and aluminum alloys[J].Sagamore Research Conference Proceedings,1956,2:289-305.

[12]RYBICKI E F, KANNINEN M F.A finite element calculation of stress intensity factors by a modified crack closure integral[J].Engineering Fracture Mechanics,1977,9(4):931-938.

[13]KANNINEN E F,DHONDT G.Cutting of 3D finite element mesh for automatic mode I crack propagation calculations[J].International Journal of Numerical Methods in Engineering,1998, 42:749-772.

[14]CICERO S, GARCIA T, ALVAREZ J A, et al.Definition of BS7608 fatigue classes for structural steels with thermally cut edges[J].Journal of Constructional Steel Research,2016,120:221-231.

[15]AHOLA A, BJRK T, BARSOUM Z.Fatigue strength capacity of load-carrying fillet welds on ultra-high-strength steel plates subjected to out-of-plane bending[J].Engineering Structures, 2019,196:109282.

[16]吴志学.表面裂纹疲劳扩展形状演化预测[J].应用力学学报,2010(4):783-786.

[17]张迎军.三维T 型裂纹应力强度因子的数值研究[D].杭州:浙江工业大学,2010.

[18]利成宁,段然,王东坡,等.富Cu 析出强化贝氏体超高强钢的组织特征及强韧化机制[J].材料热处理学报,2021,48(12):76-83.

[19]秦闯.极地破冰船用钢低温疲劳性能研究[D].镇江:江苏科技大学,2019.

[20]TORIBIO J,MATOS J C,GONZÁLEZ B.Corrosion-fatigue crack growth in plates: A model based on the paris law[J].Materials,2017,10(4):439.

[21]CARPINTERI A,MONTAGNOLI F.Scaling and fractality in subcritical fatigue crack growth: Crack-size effects on Paris' law and fatigue threshold[J].Fatigue & Fracture of Engineering Materials&Structures,2020,43(4):788-801.

[22]LI G.Simultaneous improvement in mechanical properties and fatigue crack propagation resistance of low carbon offshore structural steel EH36 by Cu-Cr microalloying[J].Metals,2021,11(11):1880.

[23]博弈创作室.APDL 参数化有限元分析技术及应用实例[M].北京:中国水利水电出版社,2004.

[24]龚曙光,谢桂兰.ANSYS 操作命令与参数化编程[M].北京:机械工业出版社,2004.

[25]张鑫.2205 双相不锈钢焊接结构疲劳裂纹扩展速率研究[D].重庆:重庆交通大学,2012.

[26]屠立群.基于ANSYS 的16MnR 钢疲劳裂纹扩展分析[D].杭州:浙江工业大学,2007.

[27]李国成,王为良,潘锦泰.交变载荷下1.25Cr-0.5Mo 钢裂纹疲劳扩展数值模拟[J].化工机械,2010,37(5):613-616.

[28]张朝晖.ANSYS 结构分析及实例解析[M].北京:机械工业出版社,2005.

[29]宋玉殿.ANSYS 软件在结构焊接裂纹分析中的应用[J].焊接技术,2004,33(4):58-59.

[30]马君蓓,张钦淏.20CrMnTi 齿轮钢疲劳裂纹扩展试验与数值模拟研究[J].机械传动,2021,45(10):132-136.

[31]王朕峰.CT 试样疲劳裂纹扩展特性及K 断裂参量的数值模拟[D].南昌:南昌大学,2012.