高熵合金是由5 种或者5 种以上金属元素以等摩尔比或近等摩尔比混合形成的以固溶体相为主的合金,高的混合熵使其倾向于形成简单的BCC和FCC 相结构[1]。由于多组元的加入,高熵合金表现出许多优异性能,例如具有优异的低温延展性、高温强度,良好的耐磨性、耐腐蚀和抗氧化性等,在工业上具有广阔的应用前景[2-4]。AlCoCrFeNiCu 高熵合金因其优异的综合性能成为研究最广泛的高熵合金之一[5-6]。然而,Cu 与Co、Cr、Fe、Ni 元素之间的正混合焓和Cu 与Al 之间的较小负混合焓导致合金易出现严重的Cu 偏析和铸造缺陷。因此,许多研究试图通过冷轧、热锻或者热处理等方法来减少或消除Cu偏析,从而改善微观结构和机械性能[7-8]。但是,在凝固过程中控制AlCoCrFeNiCu 高熵合金中Cu 偏析的报道很少,且AlCoCrFeNiCu 高熵合金的组织演变及Cu 偏析与力学性能之间的关系尚不明确。

定向凝固作为一种重要的加工技术,已被广泛应用于航空发动机涡轮叶片的生产[9-10]。定向凝固技术可以定量控制凝固参数,以便对高熵合金凝固过程中的微观组织演变以及凝固理论进行系统研究,也可以获得定向有序的凝固组织,从而显著提高高熵合金的力学和物理性能[11-13]。虽然目前已有一些采用定向凝固技术制备高熵合金的报道,但集中于诸如Al-CoCrFeNi、AlCoCrFeNi2.1 等不含Cu 高熵合金的探索[14-15],很少有研究集中于具有多相微结构及Cu 偏析的AlCoCrFeNiCu 高熵合金。因此,本文在宽凝固速率范围内系统研究了AlCoCrFeNiCu 高熵合金的定向凝固组织演变规律、Cu 偏析及力学性能。

1 实验材料与方法

实验中采用的AlCoCrCuFeNi 高熵合金是由纯度为99.95%的FeCoCr 中间合金及NiAlCu 中间合金按照等原子比进行配比熔炼制成。熔炼经过了配料、炉体预热、装料、造型与烘型、抽真空洗炉、回充氩气、真空感应熔炼、浇注、保温出炉、清壳及吹砂等过程。将熔炼后的铸锭用电火花线切割设备切取φ7 mm×60 mm 的棒材,再用砂纸将其表面打磨干净,放入酒精进行超声清洗以用于定向凝固。将清洗好的试样装入内径为7 mm、纯度为99.9%的Al2O3 刚玉管中备用。采用液态金属冷却法(Liquid metal cooling,LMC)制备定向凝固高熵合金试样。实验中加热温度为1 420 ℃,保温30 min 以使熔体成分均匀,然后分别以10、50、100 μm/s 的速率进行抽拉。

对实验所得试样稳定生长区的纵截面及横截面进行切割、打磨、机械抛光。采用多晶X 射线衍射仪对高熵合金横截面进行相结构分析,工作参数为:Cu 靶Kα(波长λ=0.154 06 nm),工作电压40 kV,工作电流30 mA,扫描角度20°~100°,扫描速度4 (°)/min。对每个试样需要进行重复扫描,以获得较为完整的晶体结构信息。采用TESCAN MIRA3扫描电子显微镜(背散射模式,BSE)对试样的显微组织进行分析。通过扫描电镜上配备的能量色散X射线光谱(EDS)测定合金中各相元素的分布情况。采用LECO 显微硬度计测量合金的维氏硬度值,测试载荷P=500 g,加载时间为13 s,间隔200 μm 测试20 个点的硬度,将平均值作为合金的最终硬度。

2 实验结果及讨论

2.1 不同抽拉速率下定向凝固高熵合金组织演化规律

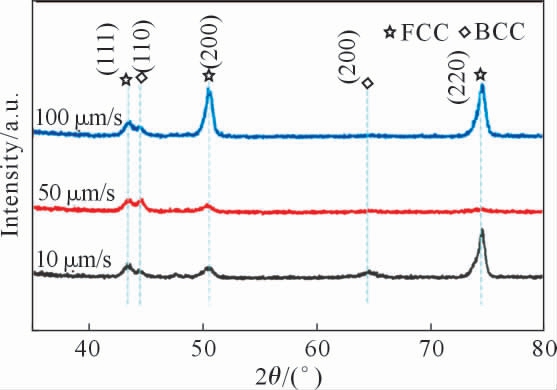

图1 为AlCoCrCuFeNi 高熵合金在不同抽拉速率下制备的试样的X 射线衍射图。通过JADE 软件标定样品的衍射峰,(111)、(220)和2θ 角位于50°附近的(200)衍射峰对应于FCC 结构,(110)和2θ 角位于65°附近的(200)衍射峰对应于BCC 结构。不同抽拉速率下制备的合金所获得的组织均为简单的FCC和BCC 双相固溶体结构,同时FCC 相的衍射峰强度明显高于BCC 相,合金主要沿着(200)和(220)晶向生长。可以看出,随着抽拉速率的增加,在100 μm/s 条件下,代表FCC 相的(200)峰的衍射强度显著增大。此外,在不同抽拉速率下,各衍射峰位置没有发生移动,即FCC 和BCC 相结构稳定,这是由高熵合金的缓慢扩散效应造成的[16]。

图1 不同抽拉速率下定向凝固AlCoCrCuFeNi 高熵合金的XRD 图谱

Fig.1 XRD patterns of directionally solidified AlCoCrCuFeNi high-entropy alloy under different drawing rates

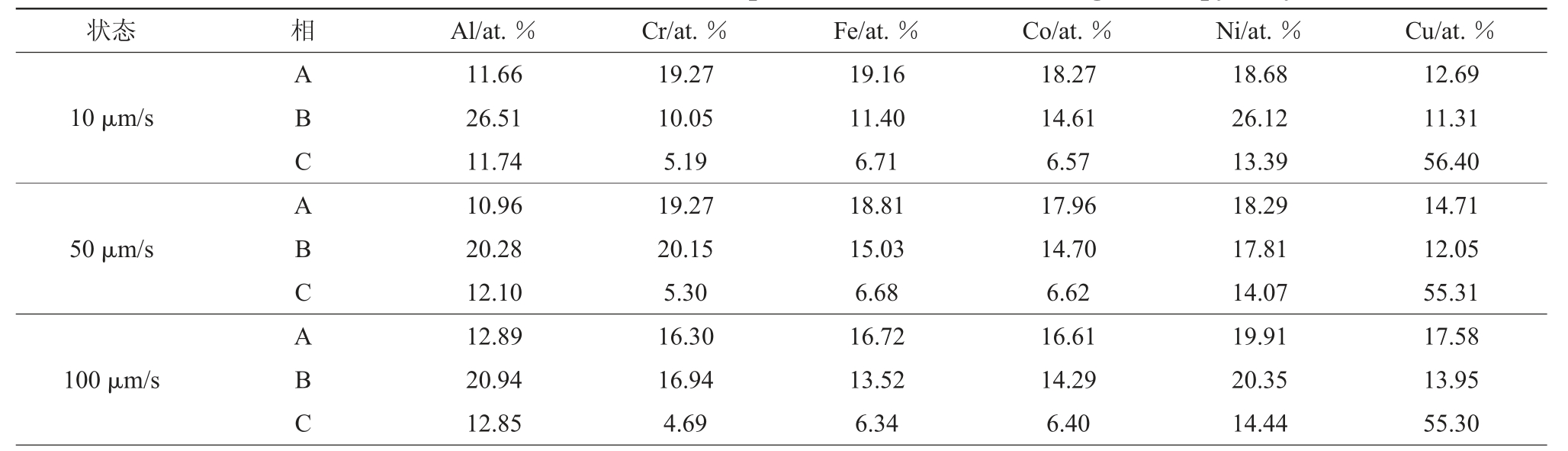

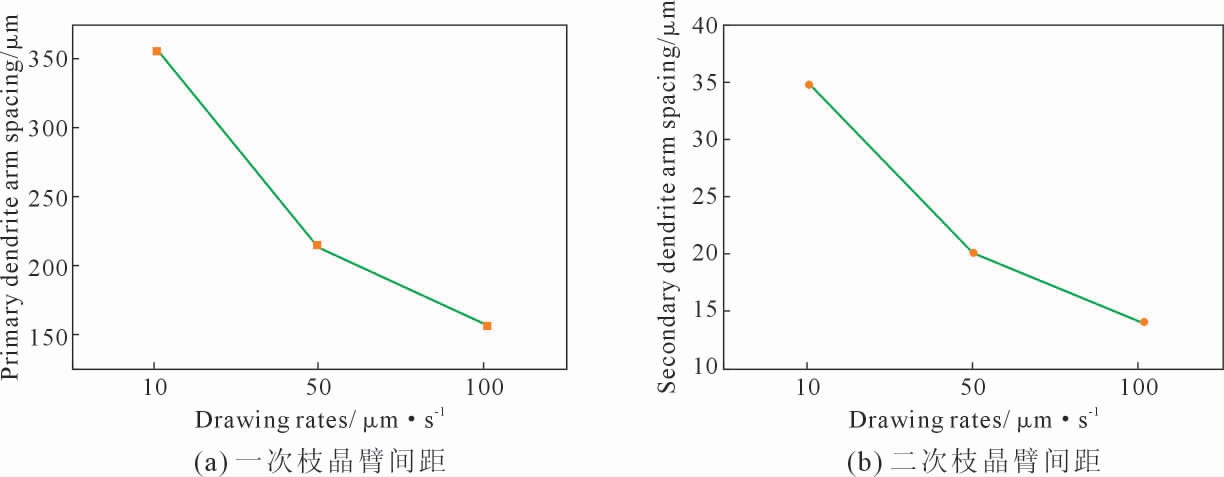

在恒定温度梯度下,研究了不同抽拉速率下定向凝固AlCoCrCuFeNi 合金的组织演变情况。图2 为AlCoCrCuFeNi 高熵合金分别在V=10、50、100 μm/s的抽拉速率下的稳定生长区的纵截面组织形貌。结果表明,不同抽拉速率下的合金均以枝晶方式生长,微观组织由3 种衬度相组成,在图2(d)中分别标记为A、B 和C 相。为了准确得到凝固后合金各组成相的元素分布,对3 种衬度相进行EDS 表征,所得元素分布情况如表1 所示。可知A 相富Fe、Co、Cr 元素;B 相富Al、Ni 元素;C 相富Cu 元素。本文所得成分与先前研究报道的该合金的相成分结果相一致,且结合先前的文献与本研究中的XRD 结果,可知A和C 相为FCC 结构,B 相为BCC 结构[17]。这种相成分差异现象可以用元素间混合焓的差异来解释。Al与Ni、Co、Fe、Cr、Cu 的混合焓分别为-22、-19、-11、-10、-1 kJ-1。可以看出,元素Al 和Ni 的混合焓最低,这意味着Al 更容易与Ni 进行热力学混合。因此,液态AlCoCrCuFeNi 合金可以凝固成富含Al 和Ni 的固溶体,Co、Cr 和Fe 在另一固溶体中富集。Cu 由于与其他元素都具有相对较正的混合焓从而偏析在枝晶间[17-18]。

表1 AlCoCrCuFeNi 高熵合金中各组成相的元素分布

Tab.1 Element distribution of different phases in AlCoCrCuFeNi high-entropy alloy

状态 相 Al/at.% Cr/at.% Fe/at.% Co/at.% Ni/at.% Cu/at.%A 10 μm/s 11.66 19.27 19.16 18.27 18.68 12.69 B 26.51 10.05 11.40 14.61 26.12 11.31 C 11.74 5.19 6.71 6.57 13.39 56.40 A 50 μm/s 10.96 19.27 18.81 17.96 18.29 14.71 B 20.28 20.15 15.03 14.70 17.81 12.05 C 12.10 5.30 6.68 6.62 14.07 55.31 A 100 μm/s 12.89 16.30 16.72 16.61 19.91 17.58 B 20.94 16.94 13.52 14.29 20.35 13.95 C 12.85 4.69 6.34 6.40 14.44 55.30

图2 不同抽拉速率下定向凝固制备的AlCoCrCuFeNi 高熵合金纵截面BSE 组织形貌

Fig.2 The longitudinal section BSE morphology of AlCoCrCuFeNi high-entropy alloy directional solidified with different drawing rates

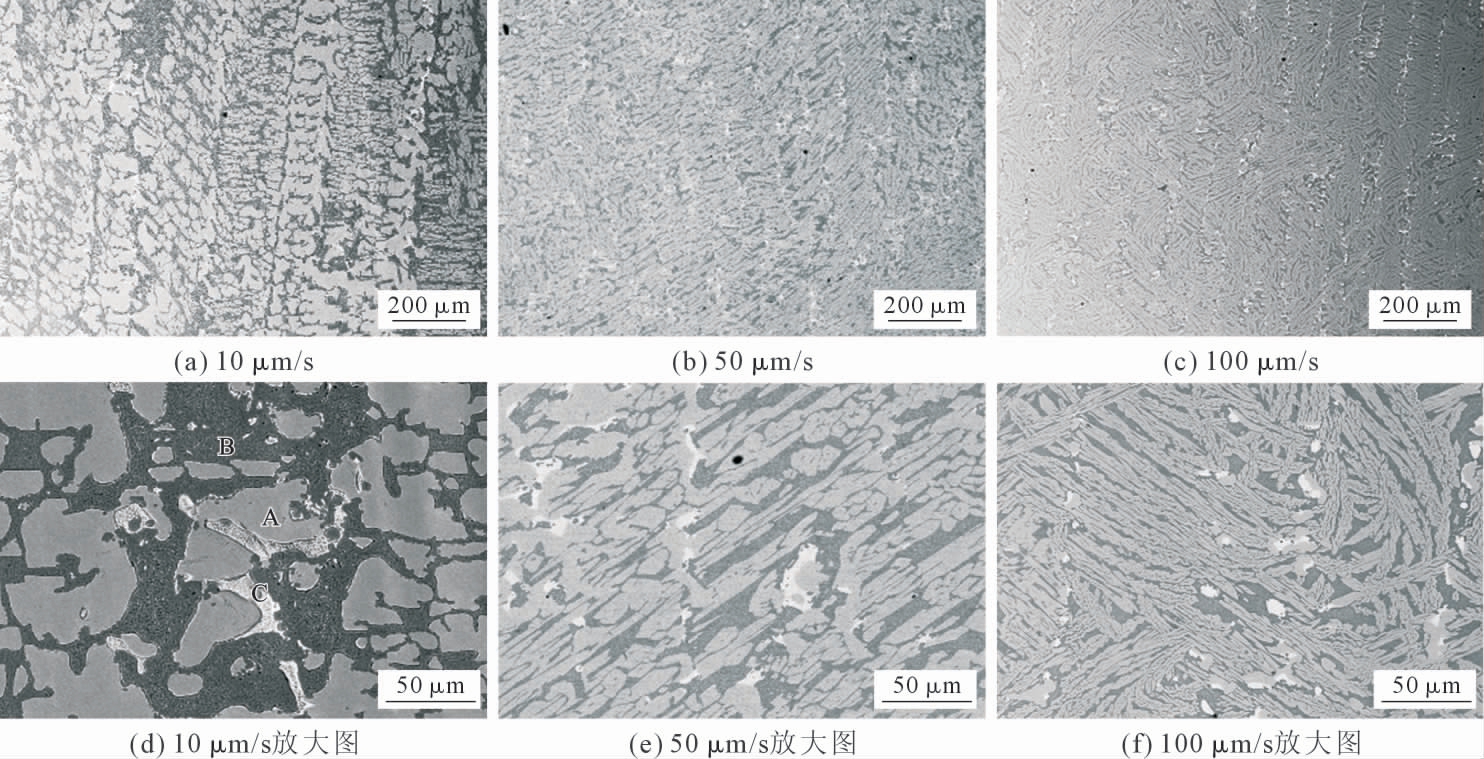

在10 μm/s 的抽拉速率下,合金的凝固组织形成了粗大的树枝晶。灰色衬度的富FeCoCr 相及白色衬度的富Cu 相沿着凝固方向定向排列,定向排列性明显;增大抽拉速率,组织得到细化,但组织定向排列变得不明显;所获得的凝固组织的形貌逐渐演变为细长的层状树枝晶,片层间距随着凝固速率的提高明显减小,微观组织更加均匀和致密。如图3统计结果所示,一次枝晶臂间距(λ1)随抽拉速率增大从357 μm 减小到157 μm;二次枝晶臂间距(λ2)随抽拉速率增大从35 μm 减小到14 μm。定向凝固过程中较高的冷却速率阻碍了元素的扩散,考虑到高熵合金的缓慢扩散效应,相的析出受溶质相互扩散控制,扩散速率相比于传统合金进一步减慢,从而形成较细的层状枝晶[18]。

图3 不同抽拉速度下一次和二次枝晶臂间距

Fig.3 Primary and secondary dendrite arm spacing under different drawing rates

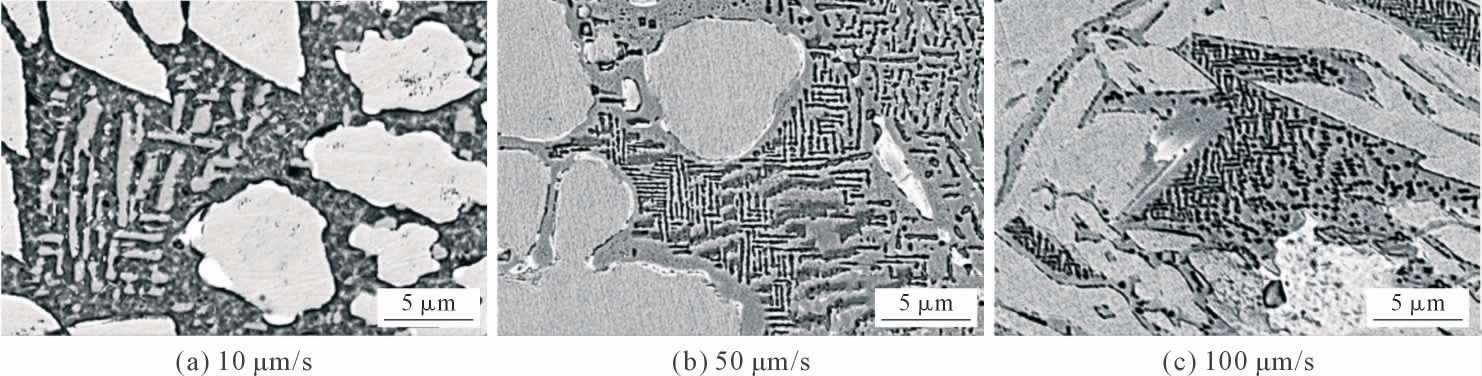

为进一步分析定向凝固AlCoCrCuFeNi 高熵合金的微观组织,对该合金的纵截面微观组织进行高倍观察,其结果如图4 所示。结果表明,灰色衬度的富FeCoCr 相内并无析出相产生,而黑色衬度的富AlNi 相内存在调幅分解的板条状组织,白色衬度的富Cu 相也在该相内形成亚微米级相析出。随着抽拉速率的增大,调幅分解的板条状组织的尺寸显著减小。Singh 等[19]研究表明,富FeCr 板条和富AlNi板条以一定的位向关系进行分布从而形成调幅分解组织,富Cu 相往往在富AlNi 板条中形成沉淀,这与Cu 与Al 元素间相对低的混合焓有关。

图4 不同抽拉速率下各组成相的析出相情况

Fig.4 Precipitation of each phase under different drawing rates

2.2 不同抽拉速率下合金中的Cu 偏析

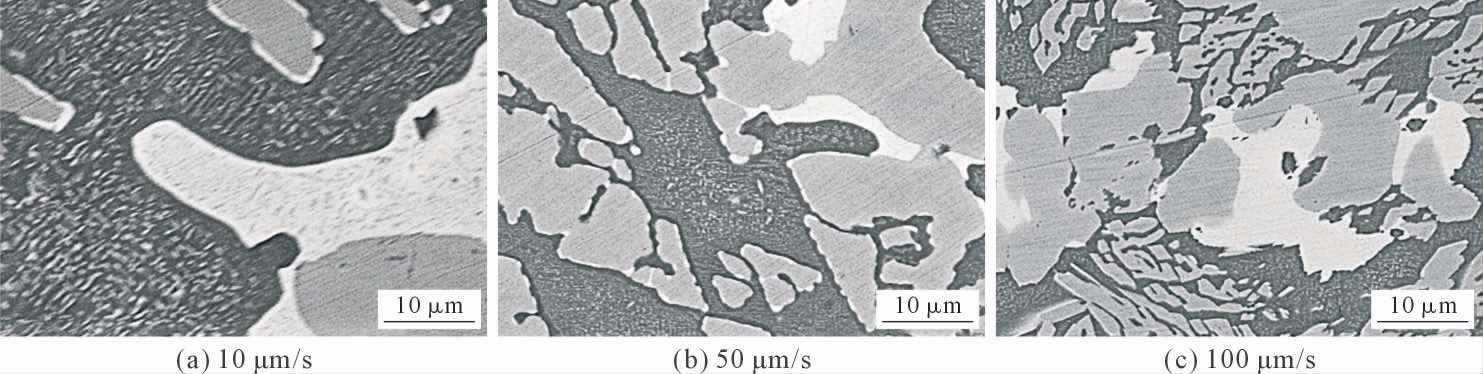

对于AlCoCrCuFeNi 高熵合金,不同抽拉速率下富Cu 相都明显偏析于枝晶间,如图2 所示。Cu的互溶性差与Cu 与其它元素之间高的混合焓有关。在该合金中富Cu 相为低熔点相,在凝固过程中高熔点的枝晶干平行于热流方向生长,且生长速度较快,同时由于Cu 与其它元素的互溶性较差从而不断排出Cu 原子,在枝晶间形成富Cu 的残余液相。当液态金属过冷到熔点以下,枝晶间富Cu 的液相最后凝固,并沿着与热流平行的方向形成如图2所示的条带状分布的形貌。此外,在横截面的组织放大图(图5) 中可以观察到富Cu 相在灰色衬度的富FeCoCr 相边界处形成不连续的锯齿状分布;且更加清晰地观察到分布于黑色衬度的富AlNi 相中的白色衬度的富Cu 相沉淀。随着抽拉速率的增大,富Cu 相沉淀的尺寸逐渐变得更加细小,由亚微米级转变为纳米级。

图5 不同抽拉速率下定向凝固AlCoCrCuFeNi 高熵合金横截面的BSE 组织形貌

Fig.5 The cross section BSE morphologies of directionally solidified AlCoCrCuFeNi high-entropy alloy under different drawing rates

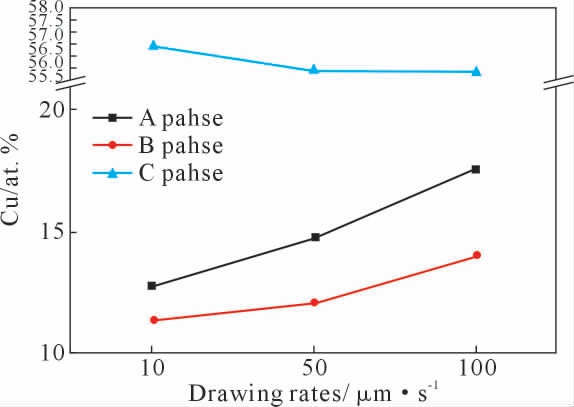

为探究抽拉速率对Cu 原子偏析程度的影响,结合能谱结果对不同相中的Cu 元素含量进行统计分析,结果如图6 所示。随抽拉速率的增大,A 相及B 相中的Cu 原子浓度不断增加,而C 相即富Cu 相中的Cu 原子浓度下降。在定向凝固的大冷速下,AlCoCrCuFeNi 高熵合金中的非富Cu 相首先发生凝固,凝固时来不及排出Cu 原子从而使Cu 原子截留,导致富Cu 相凝固后的Cu 浓度减小[20]。

图6 不同抽拉速率下各相中Cu 原子的百分比

Fig.6 Cu atomic percentage in A, B, C phases under different drawing rates

2.3 不同抽拉速率下合金的力学性能

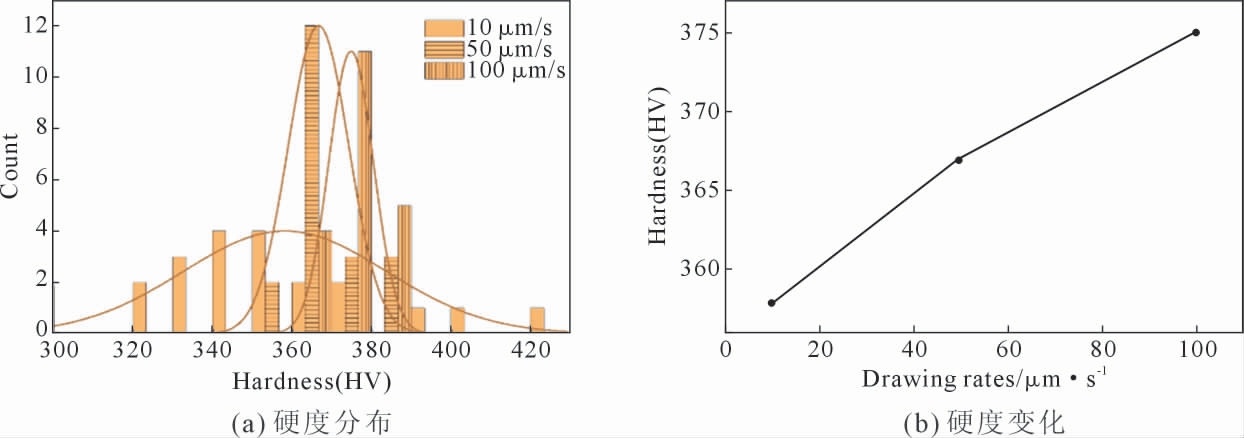

为建立AlCoCrCuFeNi 高熵合金组织与力学性能间的对应关系,对不同抽拉速率下的AlCoCr-CuFeNi 高熵合金进行了维氏硬度测试,结果如图7所示。在该合金中,由于显微组织中的3 种衬度相的组成元素及结构不同,从而导致了显微维氏硬度值的较大差异。从图7(a)中可以看出,抽拉速率为10 μm/s 时,其样品的显微维氏硬度值分布在320~420 HV 之间,即显微组织中各区域硬度值波动较大。随抽拉速率的增大,合金的显微硬度值变化范围逐渐缩小,即合金中各部分组织的硬度差减小。由Origin 所得分布图中曲线的峰值往高硬度方向移动,证明增大凝固过程中的冷却速率有利于组织细化和均匀化。平均硬度值总结如图7(b)所示,随抽拉速率增加,合金的硬度从358 HV 增加到375 HV,力学性能显著提高。这是因为枝晶臂间距随凝固速率的增加而减小,根据Hall-Petch 关系,显微组织细化有利于提高力学性能。另一方面,微观组织的细化也导致相界面的增加,阻碍了位错的运动,提高了材料的强度。

图7 不同抽拉速率下定向凝固AlCoCrCuFeNi 高熵合金的显微硬度分布及硬度变化曲线

Fig.7 The distribution and variation of micro vickers hardness of directionally solidified AlCoCrCuFeNi high-entropy alloy under different drawing rates

3 结论

(1)定向凝固AlCoCrCuFeNi 高熵合金所获得的组织为FCC 和BCC 双相固溶体,FCC 相的衍射峰强度明显高于BCC 相,其结构不受抽拉速率的影响。

(2)不同抽拉速率下的合金均为枝晶状生长,其微观组织由3 种衬度相组成,分别为富FeCoCr 相、富AlNi 相和富Cu 相。富FeCoCr 相内无析出相,但富AlNi 相内明显存在调幅分解的板条状组织。随着抽拉速率的增大,微观组织定向排列的程度减弱、枝晶臂间距明显减小,调幅分解的板条状组织的尺寸也显著减小。

(3)不同抽拉速率下,富Cu 相都偏析于枝晶间。在更高的放大倍数下,观察到富Cu 相在富FeCoCr相边界处形成不连续的锯齿状分布;且更加清晰地观察到分布于富AlNi 相中的富Cu 沉淀。随着抽拉速率的增大,富Cu 沉淀的尺度由亚微米级转变为纳米级。且随抽拉速率的增大,富Cu 相中的Cu 原子浓度下降。

(4)抽拉速率增大,合金中各区域组织的硬度差异减小,且平均显微维氏硬度从358 HV 增加到375 HV。即增大定向凝固过程中的抽拉速率使合金组织细化和均匀化,力学性能显著提高。

[1]SATHIYAMOORTHI P, KIM H S.High-entropy alloys with heterogeneous microstructure: Processing and mechanical properties[J].Progress in Materials Science,2022,123:100709.

[2]FU Y,LI J,LUO H,et al.Recent advances on environmental corrosion behavior and mechanism of high-entropy alloys[J].Journal of Materials Science&Technology,2021,80:217-233.

[3]李洪超,王军,赵萌萌,等.非等原子比AlCoCrFeNi 高熵合金组织及力学性能研究[J].铸造技术,2022,43(358):1-4.

[4]徐流杰,宗乐,罗春阳,等.难熔高熵合金的强韧化途径与调控机理[J].金属学报,2022,58(3):258-267.

[5]GANJI R S,SAI K P,BHANU S R K,et al.Strengthening mechanisms in equiatomic ultrafine grained AlCoCrCuFeNi high-entropy alloy studied by micro-and nanoindentation methods[J].Acta Materialia,2017,125:58-68.

[6]HEMPHILL M A, YUAN T, WANG G Y, et al.Fatigue behavior of Al0.5CoCrCuFeNi high entropy alloys[J].Acta Materialia,2012,60(16):5723-5734.

[7]DENG N, WANG J, WANG J X, et al.Effect of high magnetic field assisted heat treatment on microstructure and properties of AlCoCrCuFeNi high-entropy alloy[J].Materials Letters, 2021,303:130540.

[8]KUZNETSOV A V, SHAYSULTANOV D G, STEPANOV N D,et al.Tensile properties of an AlCrCuNiFeCo high-entropy alloy in as-cast and wrought conditions[J].Materials Science and Engineering:A,2012,533:107-118.

[9]梅自寒,强军锋,余竹焕,等.抽拉速率对定向凝固镍基高温合金组织和偏析的影响[J].铸造技术,2020,41(4):313-318.

[10]张小丽,冯丽,杨彦红,等.二次枝晶取向对镍基高温合金晶粒竞争生长行为的影响[J].金属学报,2020,56(7):970-977.

[11]XU Y, LI C, HUANG Z, et al.Microstructure evolution and mechanical properties of FeCoCrNiCuTi0.8 high-entropy alloy prepared by directional solidification[J].Entropy,2020,22(7):1-12.

[12]LIU G,LIU L,LIU X,et al.Microstructure and mechanical properties of Al0.7CoCrFeNi high-entropy-alloy prepared by directional solidification[J].Intermetallics,2018,93:93-100.

[13]ZHENG H,CHEN R,QIN G,et al.Transition of solid-liquid interface and tensile properties of CoCrFeNi high-entropy alloys during directional solidification[J].Journal of Alloys and Compounds,2019,787:1023-1031.

[14]PENG P, LI S, CHEN W, et al.Phase selection and mechanical properties of directionally solidified AlCoCrFeNi2.1 eutectic high-entropy alloy[J].Journal of Alloys and Compounds,2022,898:162907.

[15]WANG L,YAO C,SHEN J,et al.Microstructures and room temperature tensile properties of as-cast and directionally solidified AlCoCrFeNi2.1 eutectic high-entropy alloy[J].Intermetallics,2020,118:106681.

[16]LI W,XIE D,LI D,et al.Mechanical behavior of high-entropy alloys[J].Progress in Materials Science,2021,118:100777.

[17]SHAYSULTANOV D G,STEPANOV N D,KUZNETSOV A V,et al.Phase composition and superplastic behavior of a wrought Al-CoCrCuFeNi high-entropy alloy[J].JOM, 2013, 65(12): 1815-1828.

[18]YU Z, YAN Y, GAO W, et al.Microstructures and compressive properties of AlxCoCrFeNi high entropy alloys prepared by arc melting and directional solidification[J].Materials Research Express,2022,9(1):016510.

[19]SINGH S,WANDERKA N,MURTY B S,et al.Decomposition in multi-component AlCoCrCuFeNi high-entropy alloy[J].Acta Materialia,2011,59(1):182-190.

[20]MARTIN A C,OLIVEIRA J P,FINK C.Elemental effects on weld cracking susceptibility in AlxCoCrCuyFeNi high-entropy alloy[J].Metallurgical and Materials Transactions A,2019,51(2):778-787.