粉末冶金高温合金由于具有组织稳定性好、屈服强度高、高抗蠕变性能和优异的高温损伤容限等特点,被广泛应用于先进航空发动机涡轮盘的制造。随着航空航天技术的不断发展,人们对粉末冶金高温合金涡轮盘的设计要求也不断提高。而大量工作表明,在粉末冶金工艺制备高温合金的流程中,由于制粉的污染、容器材料剥落等原因,不可避免地会引入非金属夹杂物。而这种夹杂物的存在是导致粉末冶金涡轮盘低周疲劳失效的主要原因,对高温合金涡轮盘的力学性能有着极大的危害[1],因此夹杂物对疲劳强度的影响越来越引起人们的重视,是多年来许多学者悉心研究的重要课题[2]。传统的寿命预测方法未考虑夹杂物的影响,导致其预测结果存在较大的误差。因此,发展新的方法准确预测粉末盘的疲劳寿命,一方面可以评估盘件使用过程中的寿命及失效概率,从而给出检修周期避免严重事故,为其安全服役提供有效的技术支撑,同时有望缩短粉末高温合金涡轮盘的设计周期。

随着实验和计算数据的增加,近年来材料信息学发展迅速。材料信息学的一项重要任务是通过采用信息学方法和技术,如机器学习,深入挖掘材料数据中存在的潜在规律,建立成分-组织-结构-性能之间的定量关系,从而预测特定性能,指导新材料的设计,最终加速材料的研发进程。近年来,机器学习在材料研究中已经取得了大量的成果。例如,钢疲劳强度的预测[3]、合金的物理和力学性能的预测[4]、钙钛矿材料的电子带隙的预测[5]、催化活性[6]和酸的解离常数的预测[7]。此外,还成功设计出一些新型材料,比如多孔材料[8]、聚合物电介质[9]、混合氧化物催化剂[10]、有机发光二极管(Organic lightemitting diode, OLED)材料[11]、超导体[12]和光伏材料[13]。

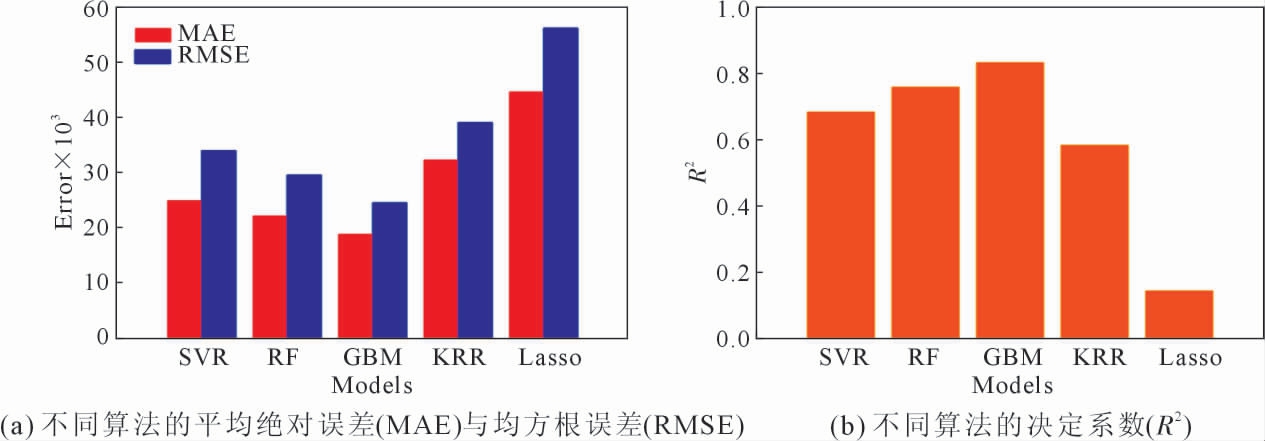

根据粉末高温合金盘件的夹杂物特征和疲劳数据,利用不同的机器学习算法分别建立了夹杂物与疲劳寿命之间的定量预测模型。通过计算均方误差、绝对值误差以及决定系数,系统评估了模型的预测性能,发现基于梯度提升树的模型的决定系数达到0.85,表明模型可以准确预测粉末盘件的疲劳寿命。

1 疲劳寿命预测方法

1.1 传统方法

目前,大部分的疲劳寿命评估模型是由Manson-Coffin 公式发展而来的。该公式是20 世纪50年代基于大量疲劳试验结果数据总结出的经验公式,描述了塑性应变限与循环寿命间的关系[14]。然而Manson-Coffin 公式方程未考虑到疲劳过程中弹性模量的变化以及合金中缺陷特征等因素的影响,导致实际预测结果存在较大的误差。同时由于具体工程实践中疲劳损伤机制的复杂性,需要考虑影响疲劳断裂的不同因素,对公式进行修正。随着人们对疲劳断裂机制认识的发展,研究人员结合断裂损伤力学等知识,针对具体合金构建不同的本构模型[15],寿命预测模型的数量也逐渐发展到了近百种[16-21]。

1976 年,Coffin 在Eckel 和Coles 等提出的“频率-时间”参数的基础上,将高温下与时间相关的损伤通过频率因子引入Manson-Coffin 公式,拓宽其在不同温度下的适用范围,获得了频率修正法公式。同年,Ostergren 提出使用拉伸滞后能作为损伤参量对频率修正法进行修正,得到了拉伸滞后能模型[22-23]。另外还有时间-循环分数法、损伤力学法、频率效应方程、损伤率模型、应变能区分法(Strain energy partitioning,SEP)等方法,这些方法在国内外均有较大影响。在具体应用中,往往还结合有限元模拟技术,拟合模型公式中的参数,进而计算出具体零件寿命。

粉末冶金涡轮盘由于存在难以避免的缺陷[24],许多模型的材料无缺陷假设不再适用。除了对传统模型的修正,许多研究人员开始将粉末冶金涡轮盘寿命预测的重心放在缺陷上,如南京航空航天大学宋迎东等假设疲劳寿命完全由表面夹杂物的数量和尺寸决定,考虑到合金表面夹杂物的大小以及出现概率,构建出低周疲劳寿命预测概率模型[25]。

1.2 基于机器学习的寿命预测方法

绝大多数预测模型是建立在对真实情况做出简化的假设上,往往仅适用于特定情况,甚至有部分模型被限制在实验室环境下使用。最终只有少数几种方法经过不断发展被应用于实际工程结构设计[26]。材料信息学领域的机器学习算法为低周疲劳寿命预测提供了另一种思路。机器学习方法能够利用具体的实验数据,从中搜索隐藏的重要信息,甚至是物理规律,进而构建成分、结构、组织、性能之间的映射关系,用于目标性能的预测。已有研究利用人工神经网络(Artificial neural network, ANN)模型进行材料疲劳寿命的预测,获得了精度较好的神经网络模型,降低了预测的实验成本[27]。但在粉末冶金高温合金的具体领域中尚未有人结合机器学习进行合金寿命预测研究。本文从材料信息学角度出发,借助机器学习算法构建模型,建立起夹杂物特征与盘件寿命的定量关系。

2 研究方法与结果讨论

本工作的主要内容是以FGH-96 合金涡轮盘件为对象,以夹杂物的分布与尺寸为特征参数,采用机器学习算法建立“夹杂物特征—低周疲劳寿命”的定量关系模型,并预测合金的低周疲劳寿命。具体内容包括结合相关表征方法获取样本数据,建立对应的涡轮盘件数据库;分析夹杂物的不同特征对低周疲劳寿命的影响;建立夹杂物特征与疲劳寿命之间的定量预测模型,对比不同的机器学习模型的预测效果,确定最佳模型。

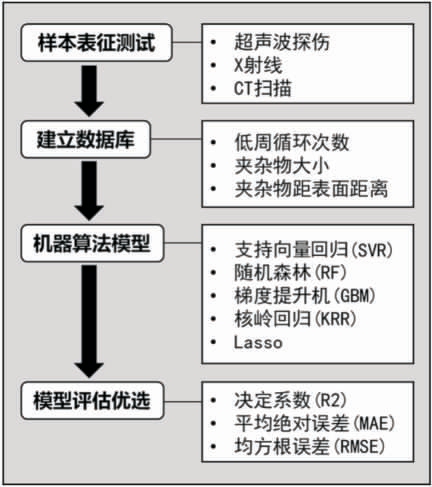

现有研究表明,服役条件下低周疲劳寿命主要是关于夹杂物尺寸和位置的函数,与夹杂物的成分和形状没有明显的关系[28]。因此我们选取夹杂物的尺寸和分布位置作为特征参数,建立机器学习模型,具体流程如图1 所示。

图1 机器学习算法预测寿命流程图

Fig.1 Flow chart of life prediction of machine learning algorithm

2.1 研究方法

(1)支持向量回归(Support vector regression,SVR) 支持向量回归方法是基于在样本空间中找到一个划分超平面,然后将不同类别的样本进行划分。根据有限的样本信息在模型的复杂性和学习能力之间寻求最佳折衷,以期获得最好的推广能力。但在本文的工作中原始样本空间中并不存在一个能正确划分样本的超平面,所以我们使用基于径向基函数(Radial basis function, RBF)的支持向量回归(SVR.RBF)建模,将原始样本空间映射到一个更高维的特征空间,使得样本在这个特征空间内线性可分,并通过超参数的优化获得支持向量回归的最佳参数gamma=2.1,cost=30.1。

(2)随机森林(Random forest,RF)算法 随机森林是一种常见的集成学习算法,可以广泛应用于分类和回归任务,基本思路是通过自助采样法(bootstrap)对数据集采样来训练多个弱学习器,将他们相结合达到强学习器的效果,其基本单元是决策树,并进一步在决策树的训练过程中引入了随机属性选择,即从决策树节点中随机选择出一个属性的子集,并从子集中选出最优属性进行划分。从直观角度来解释,每棵决策树都是一个回归器,那么对于输入样本,N 棵树会有N 个回归结果,而随机森林集成了所有的回归结果的均值。我们本次选择决策树的数量(ntree)=500,每个节点的变量数量(mtry)=6。

(3)梯度提升机(Gradient boosting machine, GBM)算法 梯度提升机(GBM)是一种非常经典的机器学习算法,其基本原理是在迭代的每一步会从残差减少的梯度方向上构建一个学习器,以弥补已有模型的不足,也就是每个学习器都从先前所有学习器的残差中来学习。GBM 算法的学习器一般采用决策树,而对于回归问题一般认为损失函数的形式为高斯分布,我们令迭代的次数为5 000 次,决策树深度为7。

(4)核岭回归(Kernel ridge regression,KRR)算法核岭回归是岭回归线性模型加上了惩罚项来避免模型为单个训练样例赋予很大的权值,而过于强调单个训练样例的作用的方法,防止出现过拟合现象,并结合了径向基函数技巧,在核函数映射出的空间中进行线性函数拟合,实质上是一种改良的最小二乘估计法,综合权衡了误差与方差,以偏差略微增长为代价,方差显著减少,获得的回归系数更符合实际、更加可靠。

(5)套索回归(Least absolute shrinkage and selection operator,Lasso) Lasso 通过构造一个惩罚函数将我们采集的原始数据中对目标无显著影响的特征的小系数降低为0,从而得到一个较为精简的稀疏模型,使得它可以压缩某些回归系数,有效地进行特征选择,即对较高维的数据实现降维,提高模型泛化能力,防止过拟合现象。

2.2 研究结果及分析

2.2.1 建立FGH-96 合金涡轮盘的小型数据库

通过实验表征技术(超声波探伤,CT 扫描,X 射线),同时进行疲劳测试,建立包含64 条数据的小型数据库。每条数据对应的合金盘具有相同的成分,并在相同的加工工艺下制备。合金盘中的夹杂物具有不同的尺寸,并分布在合金盘中不同的部位。该数据库中的自变量(夹杂物距表面的距离和夹杂物的大小)和响应变量(低周循环次数)的波动均非常大,合金盘的低周循环次数从5 685 变化到292 747,夹杂物距表面距离为0~2 750 μm,夹杂物尺寸为26.5~648.0 μm,具体数据来源于中国航发北京航空材料研究院。

2.2.2 已有数据规律分析

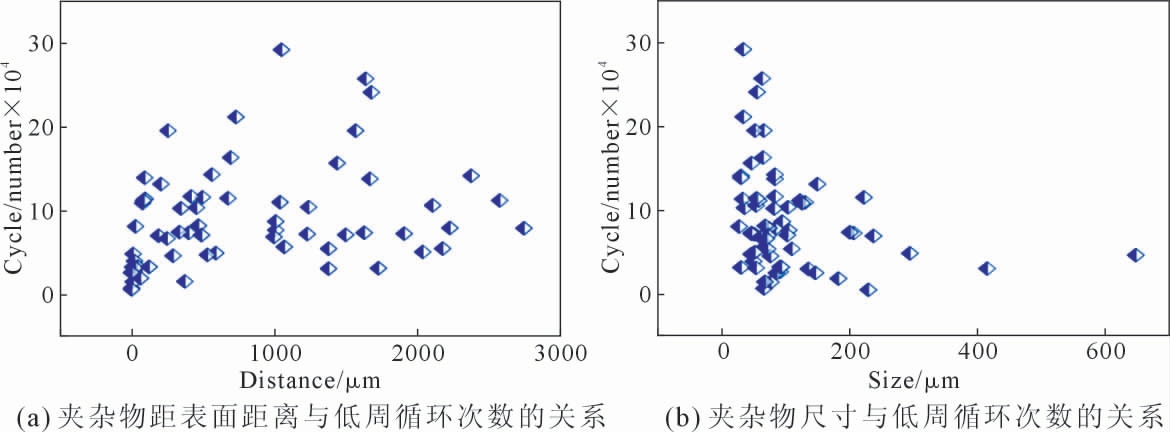

图2(a)为夹杂物距表面距离与低周循环次数的关系。可以看出,夹杂物距表面的距离对低周循环次数的影响并无明显的规律,夹杂物距表面距离在中间值,即1 000 μm 左右的时候,低周循环次数呈现出极大值。图2(b)为夹杂物大小与低周循环次数的关系。与图2(a)中数据点的杂乱分布不同,可以看出,夹杂物尺寸与低周循环次数之间存在一个粗糙的相关性,即随着夹杂物尺寸的增大,低周循环次数减少。但是,数据点仍然存在较大的分散性。例如,低周循环次数为50 000 时,对应的夹杂物尺寸可以从20 μm 变化到600 μm。因此,仅通过夹杂物尺寸与低周循环次数之间的关系难以有效预测盘件的疲劳性能。

图2 夹杂物距表面距离和尺寸与低周循环次数的关系

Fig.2 The relathionship between the size and distance of impurites to the disk surface and low cycle numbers

2.2.3 基于机器学习的预测模型

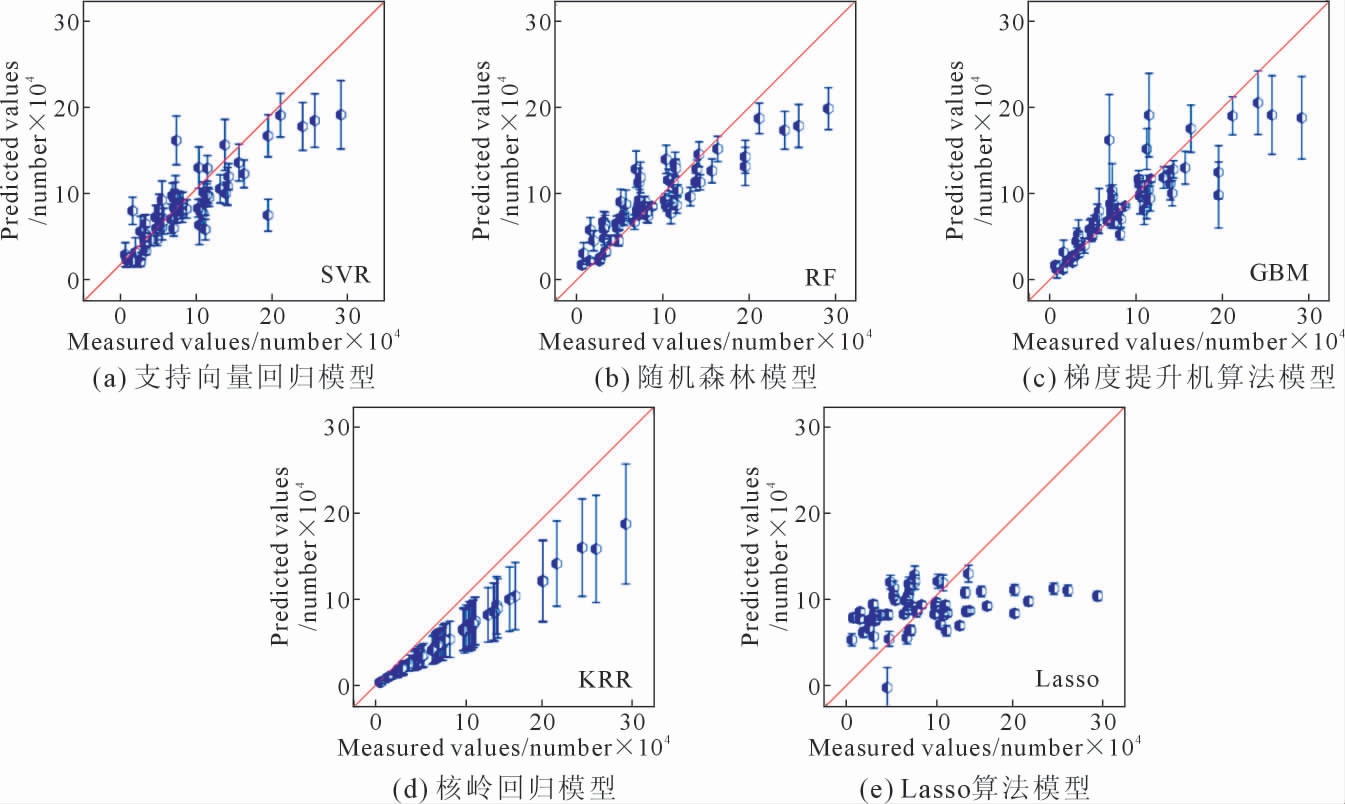

为了准确预测盘件的寿命,利用机器学习算法建立了夹杂物距表面的距离和夹杂物的尺寸与低周循环次数之间的定量预测模型。本研究尝试了多种机器学习算法,并比较了不同算法所建立的模型的性能。具体选用了支持向量回归(SVR)、随机森林(RF)、梯度提升机(GBM)、核岭回归(KRR)和套索回归(Lasso)共5 种算法。为了评估预测模型的可靠程度,本次研究采用自助法,抽样计算了预测值对应的不确定性。自助法基于有放回抽样的思路,对初始数据集进行多次抽样,新抽出的样本集大小与初始数据集一致。因为是可放回抽样,那么每个新抽出的样本是初始数据集的子集。基于新抽出的每个样本数据集,建立机器学习模型,并对所有初始数据集中的样本进行预测。本研究重复抽样了1 000次,对于初始数据集中的每个样本,将获得1 000 个预测值,将1 000 个预测值的平均值作为最终预测,并将标准偏差作为不确定性。基于不同算法获得的模型效果如图3(a~e)所示。图3(a)展示了支持向量回归模型的拟合效果,在循环周次低于150 000 时的数据点较为贴近对角线,表明模型对较低周次的数据预测效果较好,而循环周次高于200 000 时的数据点在对角线下部,表明模型在高周循环周次时效果并不理想;由图3(b)可以看出,在循环周次低于150 000 时,随机森林模型的拟合结果中数据点整体上更加贴近对角线,同时模型预测的误差也更小,但在循环周次高于200 000 时,数据点还是在对角线下方较远处,与实际值偏离较大;图3(c)表示利用梯度提升算法建立的预测模型,可以看出这种以迭代思想构建的算法模型有较好的结果,其数据点在循环周次低于150 000 时与对角线基本重合,是几种算法中回归预测效果最好的算法。但也可以看出算法在周次数高于250 000 的数据点处预测偏离较大,并且预测值小于实际值,这是由于高循环周次数据较少导致模型预测比真实值偏小(预测保守),但在误差允许范围内;基于核岭回归方法的原理,预测值和实测值的偏差如图3(d)所示,模型拟合结果表明数据点全部在对角线下方,虽然呈现明显的线性关系,但与真实值偏离较大,模型的效果不佳;从图3(e)可以看出,Lasso算法模型的预测值总是处在一定范围(150 000~250 000)内,尽管误差很小,但预测值与实测值基本不符合,模型效果过差。

图3 5 种不同模型预测的结果

Fig.3 Prediction results obtained by five different models

2.2.4 模型效果评估

为了系统对比不同算法,我们分别计算出不同算法的平均绝对误差(Mean absolute error,MAE)、均方根误差(Root mean square errors,RMSE)。平均绝对误差(MAE)是所有单个预测值与算术平均值的偏差的绝对值的平均,计算公式如下:

式中 为观测值,yi 为真实值。

为观测值,yi 为真实值。

均方根误差(RMSE)是预测值与真实值偏差的平方与观测次数m 比值的平方根,计算公式如下:

计算结果对比如图4(a)所示。可以看出不同算法的平均绝对误差与均方根误差大小特点相同,都是Lasso 算法的误差最大,其次是核岭回归(KRR)、支持向量回归(SVR)、随机森林(RF),其中梯度提升机(GBM)算法误差最小。

图4 不同算法的平均绝对误差(MAE)、均方根误差(RMSE)和决定系数(R2)

Fig.4 MAE,RMSE and obtained determination coefficient R2 obtained by different algorithms/models

为了进一步对模型的训练和测试的表现进行量化评估,并以此来衡量模型的好坏,通常我们会定义一些衡量标准,并通过对某些误差或者拟合程度的计算来得到;决定系数(determination coefficient R2)是一种较好的衡量回归模型效果的指标,其值越接近1,代表模型效果越好,计算公式如下:

式中 为真实值的均值。

为真实值的均值。

其大小规律如图4(b)所示,表示模型的精度从好到坏依次是梯度提升机、随机森林、支持向量回归、核岭回归、Lasso 算法。

综上所述,在不同算法中梯度提升机(GBM)算法的效果最好。

3 结论

针对利用传统理论方法难以有效考虑夹杂物等因素对疲劳寿命的影响,从而无法准确预测疲劳寿命的问题,本研究利用不同的机器学习技术,建立了涡轮盘低周疲劳循环次数与夹杂物距涡轮盘表面的距离以及夹杂物的尺寸之间的定量预测模型。结果表明,梯度提升机模型能够更好地表达涡轮盘的低周疲劳寿命与夹杂物距涡轮盘表面的距离及夹杂物的尺寸之间的关系,对应的决定系数达到0.85。本工作从数据驱动的角度,为高温合金粉末盘构件的疲劳寿命预测提供了思路。

[1]李晓,张麦仓,张丽娜,等.夹杂物对粉末冶金高温合金力学性能的影响[J].特殊钢,2001,22(1):25-28.

[2]PENG Z, ZOU J, WANG X.Microstructural characterization of dislocation movement during creep in powder metallurgy FGH96 superalloy[J].MaterialsToday Communications,2020,25:101361.

[3]AGRAWAL A, DESHPANDE P D, CECEN A, et al.Exploration of data science techniques to predict fatigue strength of steel from composition and processing parameters[J].Integrating Materials and Manufacturing Innovation,2014,3(1):90-108.

[4]KARAK S K,CHATTERJEE S,BANDOPADHYAY S.Mathematical modelling of the physical and mechanical properties of nano-Y2O3 dispersed ferritic alloys using evolutionary algorithmbased neural network[J].Powder Technology,2015,274:217-226.

[5]PILANIA G,MANNODI-KANAKKITHODI A,UBERUAGA B P,et al.Machine learning bandgaps of double perovskites[J].Scientif-ic Reports,2016,6(1):1-10.

[6]JINNOUCHI R,ASAHI R.Predicting catalytic activity of nanoparticles by a DFT-aided machine-learning algorithm[J].Journal of Physical Chemistry Letters,2017,8(17):4279-4283.

[7]ZHOU T,JHAMB S,LIANG X,et al.Prediction of acid dissociation constants of organic compounds using group contribution methods[J].Chemical Engineering Science,2018,183:95-105.

[8]AGHAJI M Z, FERNANDEZ M, BOYD P G, et al.Quantitative structure-property relationship models for recognizing metal organic frameworks (MOFs) with high CO2 working capacity and CO2/CH4 selectivity for methane purification[J].European Journal of Inorganic Chemistry,2016,2016(27):4505-4511.

[9]SHARMA V, WANG C, LORENZINI R G, et al.Rational design of allorganic polymer dielectrics[J].Nature Communications,2014,5(1):1-8.

[10]MADAAN N,SHIJU N R,ROTHENBERG G.Predicting the performance of oxidation catalysts using descriptor models[J].Catalysis Science&Technology,2016,6(1):125-133.

[11]GÓMEZ-BOMBARELLI R, AGUILERA-IPARRAGUIRRE J,HIRZEL T D, et al.Design of efficient molecular organic light-emitting diodes by a high-throughput virtual screening and experimental approach[J].Nature Materials,2016,15(10):1120-1127.

[12]STANEV V,OSES C,KUSNE A G,et al.Machine learning modeling of superconducting critical temperature[J].npj Computational Materials,2018,4(1):1-14.

[13]HACHMANN J, OLIVARES-AMAYA R, Jinich A, et al.Lead candidates for high-performance organic photovoltaics from high-throughput quantum chemistry-the Harvard Clean Energy Project[J].Energy&Environmental Science,2014,7(2):698-704.

[14]刘新灵,陶春虎.FGH96 粉末高温合金损伤行为与寿命预测[J].失效分析与预防,2011,6(2):124-129.

[15]XU Y M, ZHANG S M, HE T P, at el.Prediction of low-cycle crack initiation life of powder superalloy FGH96 with inclusions based on damage mechanics[J].Transactions of Nonferrous Metals Society of China, 2022,32(3):895-907.

[16]傅霖,吕震宙,袁修开.粉末冶金涡轮盘低周疲劳寿命可靠性敏度分析[J].西北工业大学学报,2007,25(2):290-294.

[17]ZHONG B,WANG Y,WEI D,et al.Multiaxial fatigue life prediction for powder metallurgy superalloy FGH96 based on stress gradient effect[J].International Journal of Fatigue, 2018,109:26-36.

[18]TEMFACK T,BASARAN C.Experimental verification of thermodynamic fatigue life prediction model using entropy as damage metric[J].Materials Science and Technology, 2015,31(13):1627-1632.

[19]KURODA M.Extremely low cycle fatigue life prediction based on a new cumulative fatigue damage model[J].International Journal of Fatigue,2002,24(6):699-703.

[20]LEE H W,BASARAN C,EGNER H,et al.Modeling ultrasonic vibration fatigue with unified mechanics theory[J].International Journal of Solids and Structures,2022,236:111313.

[21]WANG Y, WANG X, ZHONG B, et al.Estimation of fatigue parameters in total strain life equation for powder metallurgy superalloy FGH96 and other metallic materials[J].International Journal of Fatigue,2019,122:116-124.

[22]OSTERGREN W J.A damage function and associated failure equations for predicting hold time and frequency effects in elevated temperature,low cycle fatigue[J].Journal of Testing and Evaluation,1976,4(5):327-339.

[23]OSTERGREN W J.Correlation of hold time effects in elevated temperature low cycle fatigue using a frequency modified damage function[C]//Symposium on Creep-Fatigue Interaction.New York:ASME,1976.179-202.

[24]GUO W, WU J, ZHANG F, et al.Microstructure, properties and heat treatment process of powder metallurgy superalloy FGH95[J].Journal of Iron and Steel Research International, 2006, 13(5):65-68.

[25]宋迎东,高德平.基于夹杂物分布的粉末冶金盘疲劳定寿的概率方法[J].航空发动机,1998(2):49-52.

[26]宋恩鹏,卢华,何刚,等.多轴疲劳寿命估计方法在飞机结构构件中的应用[J].北京航空航天大学学报,2016,42(5):906-911.

[27]PUJOL J C F, PINTO J M A.A neural network approach to fatigue life prediction[J].International Journal of Fatigue,2011,33(3):313-322.

[28]HU D,WANG T,MA Q,et al.Effect of inclusions on low cycle fatigue lifetime in a powder metallurgy nickel-based superalloy FGH96[J].International Journal of Fatigue,2019,118:237-248.