水平连铸是铜及铜合金板带材工业化生产比较常用的制坯工艺,具有结构简单、成本低、效率高等优点。其中,结晶器作为水平连铸生产线的重要部件,对于控制铸坯表面质量及内部缺陷起到关键作用[1-4]。由于金属液在结晶器内的热交换及凝固成形过程极为复杂,又是在封闭的高温环境下进行,直接测量十分困难,利用有限元模拟软件研究结晶器内温度分布规律及金属液-固转变行为已成为常用的手段之一。目前,国内外学者已通过模拟软件对结晶器内的铸坯温度场、冷却水流场进行了大量的研究工作。

李济永等[5]利用FLUENT 软件研究了水口浸入深度对结晶器内流场的影响,研究发现,随水口浸入深度的增加,结晶器内表面流速逐渐减小,射流冲击深度逐渐增加;张大江等[6]通过数值模拟研究了在不同板坯宽度下结晶器的流场,结果表明,随着断面宽度的增加,结晶器表面流速以及卷渣次数均逐渐减小,液面覆盖趋于均匀;杨刚等[7]建立了薄板坯连铸结晶器铜板的三维传热数学模型,借助模拟发现铜板热面温度呈云层分布,冷面温度呈柱状分布;Thomas 等[8]通过模拟研究喷嘴在不同浸入深度的流场和温度场时发现,当喷嘴浸入深度在130~170 mm 之间变化时,自由表面的波动并不明显;Peng 等[9]通过有限元软件优化设计了冷却水槽的数量以及相邻水槽之间的间距,使改进后的冷却水槽系统内的表面温度降低,分布更均匀;江中块等[10]为解决结晶器横向传热不均的问题,发现将水槽结构优化后铜板螺栓处传热效果增强,铜板温度场分布更加均匀;王伟等[11]针对生产过程中出现的表面流速波动较大、易卷渣等问题对浸入深度和拉速等工艺参数进行了优化,发现拉速在1.55 mm/min 时,水口浸入深度在120~130 mm 最合适。

综上可知,以往研究结果大多针对结晶器内铸坯凝固场、温度场或者冷却水流场进行单独模拟,以获得结晶器结构的优化参数。而在实际水平连铸过程中结晶器内部一直处于一种动态平衡,铸坯温度场和冷却水流场二者相互影响,但很少有研究将结晶器内的铸坯和水路模型进行综合考虑。为此,本文准确建立了结晶器模型,对结晶器内铸坯温度场和水路流场进行耦合模拟计算,获得了冷却水参数对铸坯温度场的影响规律,以期为铜板带水平连铸工艺提供借鉴。

1 模型的建立

1.1 结晶器三维结构

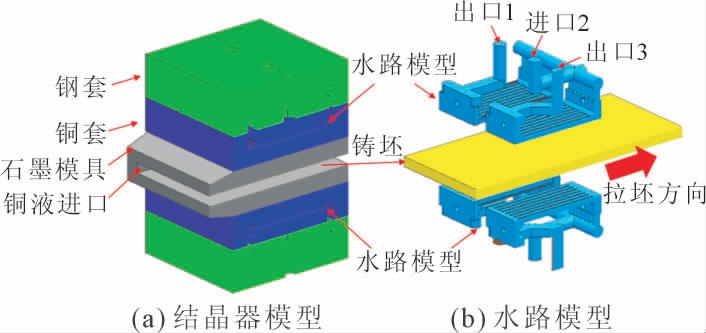

本文以铜板带坯水平连铸结晶器为研究对象,如图1(a)所示,其主要结构包括冷却水套以及与之紧密贴合的石墨模具。其中,冷却水套为组合式,由铜套部分和钢套部分组成,内部为中空结构,工作时充满冷却水,其水路模型如图1(b)所示。铜液由入口进入石墨模具内,释放出大量热量并凝固,由出口处引出。在此过程中,铜液释放的热量经石墨模具传递给铜套,并由铜套内循环流动的冷却水带走,实现持续稳定的热交换。由图可知,结晶器为上下、左右对称分布的结构,因此仅取模型的1/2 进行模拟计算。

图1 水平连铸铜板带坯连铸结晶器物理模型示意图

Fig.1 Schematic physical model of crystallizer of copper slab continuous casting

基于此模型可综合考虑石墨模具内铜液凝固过程的温度场分布以及水套内冷却水流场特征参数的变化情况,实现二者同步耦合计算,因此可直接建立冷却水参数与铸坯质量之间的关系。

1.2 基本假设及传热控制方程

为建立合理模型,提高计算速度,文中对结晶器模型的计算过程做如下假设:

(1)结晶器内流体视为不可压缩流体。

(2)铜的导热系数、比热假定不变,取某一固定值常数。

(3)铜的密度在液相区、两相区、固相区均取某一固定值常数。

(4)结晶器传热具有对称性,故取结晶器整体1/2 区域作为研究对象。

(5)铸坯是稳态导热并以拉速ν 匀速运动。

(6)结晶器模具采用各项同性材料,其热物理性质,不随温度变化而变化[12]。

结晶器内流体的凝固成形过程属于不可压缩粘性液体自由表面的非定常流动。该模拟可以看作是板坯凝固成型过程中液态金属的流动、温度和自由表面的变化。这一过程可用三维稳态的连续性方程、Navier-Stokes(动量守恒方程)以及k-ε 双方程来描述。

连续性方程:

式中,u,ν,w 为x,y,z 方向的速度矢量的分量,m/s;

(2)N-S 方程(动量守恒方程):

式中,P 为单位密度的压力,Pa;μ 为动态粘度,Pa;g为重力加速度,m/s2;∇2 是拉普拉斯算子;ρ 为流体密度,kg/m3;t 为填充时间,s。

(3)湍动能方程(k 方程):

(4)湍动能耗散率方程(ε 方程):

式中,G 为湍动能产生项,由下式确定:

式中,μe 为有效粘度系数,Pa,其表达式为:

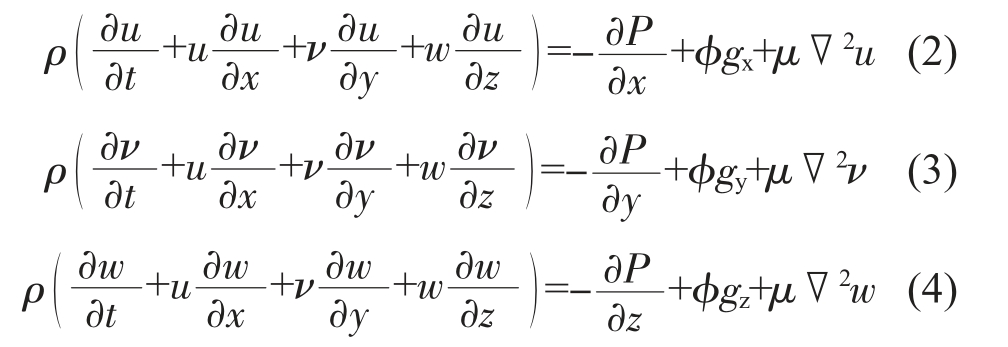

式中,ui,uj 分别为i,j 方向的速度,m/s;xi,xj 分别为i,j 方向的坐标值,m;k 为湍动能,m2/s2;ε 为湍动能耗散率,m2/s3;μt 为湍流粘性系数,Pa·s;μ 为分子粘性系数,Pa·s;C1,C2,Cμ,σK,σε 为经验常数,取Laundering 和Spalding[13]所推荐的数据,如表1 所示。

表1 方程中的经验常数[13]

Tab.1 Constants used in the equations[13]

Constant C1 C2 Cμ σk σε Value 1.44 1.92 0.09 1.0 1.3

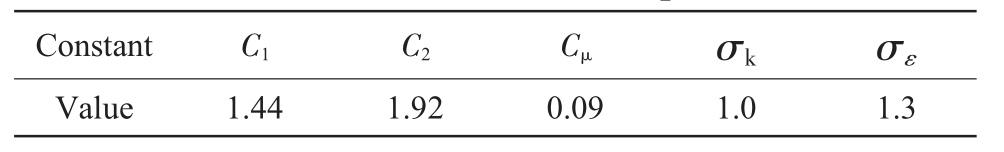

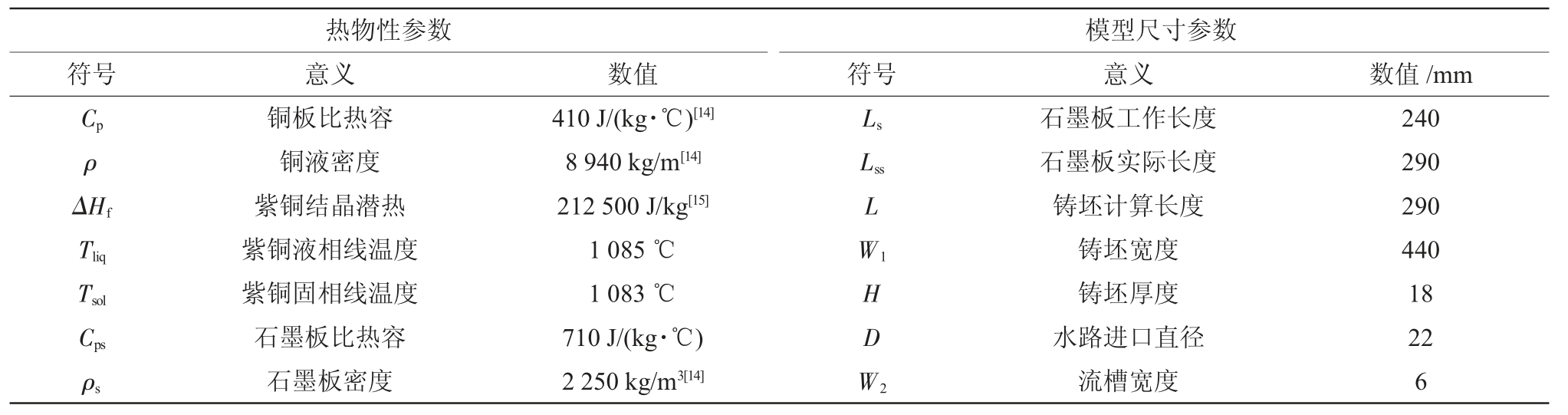

1.3 模拟所用的基本参数

根据文献中提供的有效数据以及企业实际生产经验值,选择模拟计算的参数见表2。

表2 模拟计算中涉及参数及取值

Tab.2 Parameters and values involved in the simulation calculation

模型尺寸参数符号 意义 数值 符号 意义 数值/mm Cp 铜板比热容 410 J/(kg·℃)[14] Ls 石墨板工作长度 240 ρ铜液密度 8 940 kg/m[14] Lss 石墨板实际长度 290 ΔHf 紫铜结晶潜热 212 500 J/kg[15] L 铸坯计算长度 290 Tliq 紫铜液相线温度 1 085 ℃ W1 铸坯宽度 440 Tsol 紫铜固相线温度 1 083 ℃ H 铸坯厚度 18 Cps 石墨板比热容 710 J/(kg·℃) D 水路进口直径 22 ρs 石墨板密度 2 250 kg/m3[14] W2 流槽宽度 6热物性参数

1.4 网格划分

为了提高计算效率以及减少网格数量,将结晶器原模型简化为1/2 模型,考虑到模型的质量、计算速度和精度,经过多次网格划分的尝试以及模拟结果的计算,最终确定了石墨板和铸坯采用六面体网格划分计算区域,其余位置均采用四面体网格划分,总共约63 万个节点,303 万个网格。速度和能量选择软件默认的SIMPLE 算法耦合,变量残差低于10-3、能量残差低于10-6 视为方程收敛。

1.5 模拟条件

(1)t=0 时,结晶器中铜水温度等于浇铸温度,即:T(x, y, 0)=Tc=1 170 ℃,入口冷却水温度设为28 ℃。

(2)模拟采用速度入口压力出口边界条件,铜液进口流速为4 mm/s,压力设为1 个标准大气压;铸坯拉速为110 mm/min,表压设为0;冷却水流速为8 m/s,水压设为0.6 MPa。

(3)模拟采用的导热系数均取固定值常数,其中紫铜的导热系数为386.4 W/(m·K),石墨板的为129 W/(m·K)。

(4)铸坯的传热是以中心轴对称,其中心对称轴的传热边界可视为绝热边界,即:

式中,D1 为铸坯边长,m。

(5)结晶器传热控制方程:

式中,qs 为热流密度,W/m2;h 为等效换热系数,W/(m2·K);Tw 为铸坯表面温度,K;T0 为冷却水温度,K。

2 模型验证及结果分析

2.1 模拟验证

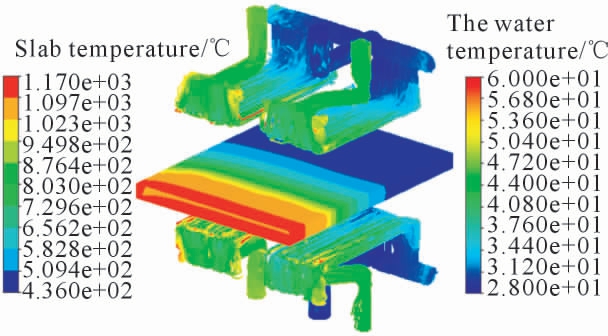

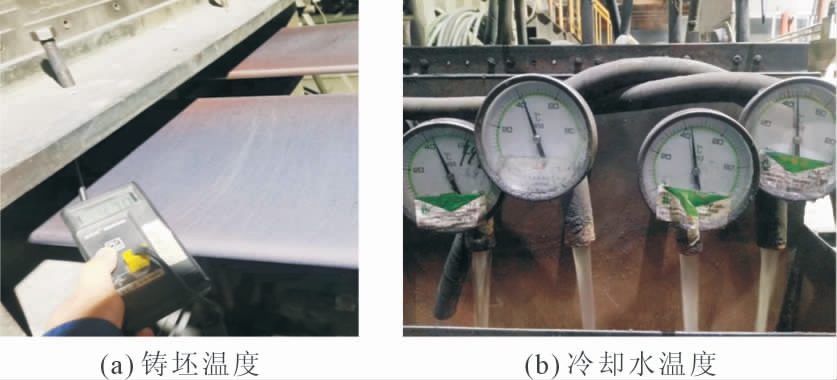

依据上述边界条件输入参数进行模拟,可得到铸坯与冷却水路的温度场,如图2 所示。模拟计算得到铸坯平均出口温度为465.97 ℃,冷却水平均出口温度为43.37 ℃;而在现场实测的温度如图3 所示,铸坯平均出口温度为469.35 ℃,冷却水平均出口温度为43 ℃;铸坯与冷却水误差范围分别为0.73%、0.85%,模拟结果与实测结果吻合较好,误差相对较小,从而验证了模型建立的有效性以及模拟的准确性。

图2 耦合模型及温度场模拟结果

Fig.2 Coupling model and simulation results of temperature field

图3 水平连铸过程铸坯和冷却水温度实测

Fig.3 Temperature measurement of the slab and cooling water during horizontal continuous casting process

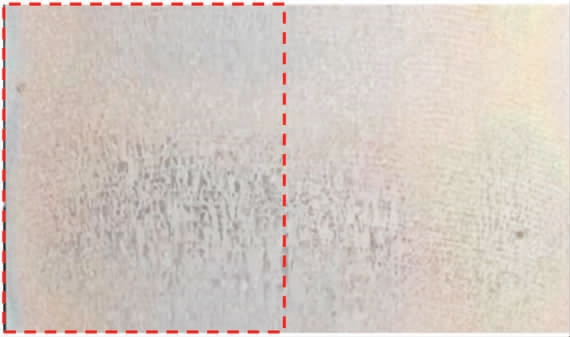

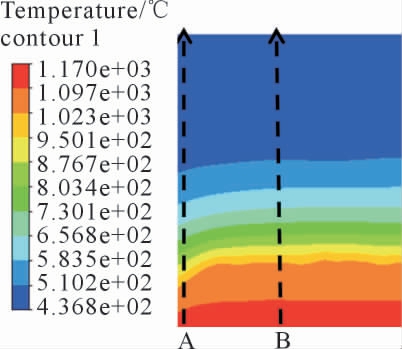

2.2 铸坯温度场分析

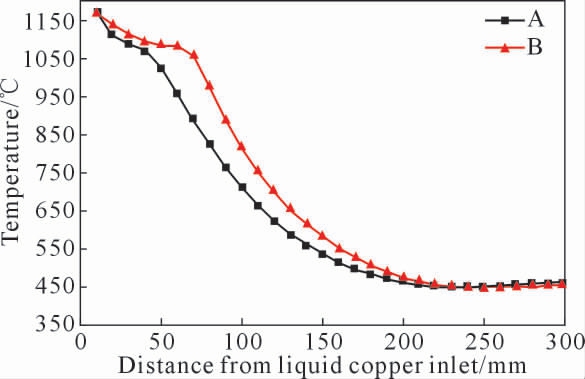

图4 为实际生产的铸坯表面宏观形貌,虚线框内的1/2 铸坯则对应着模拟得到的铸坯上表面温度分布。如图5 所示,通过分析结晶器内的水路分布,发现冷却水的冷却效果首先作用在铸坯两侧,由于边部受到上下表面石墨及边部石墨的二维冷却,中部只受到上下表面石墨的冷却,故边部位置的温降会优于中部。图6 所示为选取A、B 两位置,因此两侧热量散失速度较快,中部的热量不能及时传出,只能通过边部的传导进行冷却,便会形成图5 中等温线呈弧形排列,在距铜液进口相同距离截面处,中部的温度高于边部位置,因此铸坯表面会呈现中部“凸”的弧形结晶线。

图4 铸坯上表面宏观形貌

Fig.4 Macro-morphology of upper surface of the slab

图5 铸坯上表面温度云图

Fig.5 Cloud map of upper surface temperature of slab

图6 铸坯上表面不同位置温度值

Fig.6 Temperature values at different locations of upper surface of slab

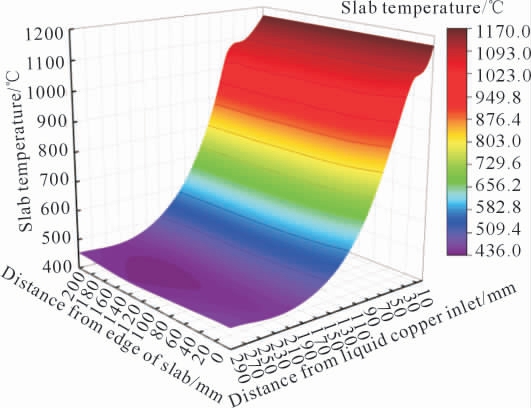

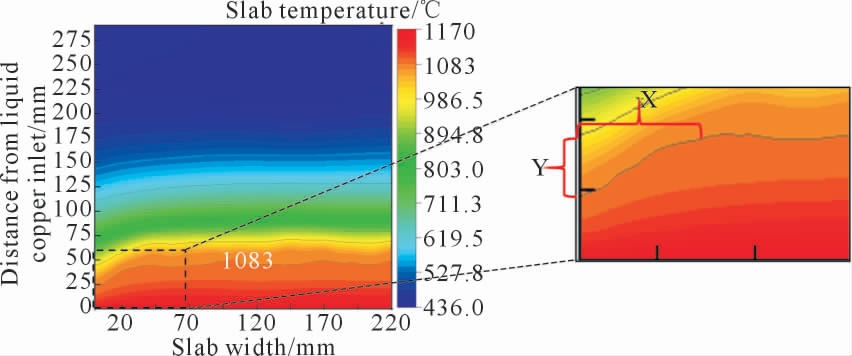

根据模拟结果绘制铸坯温度沿铸造方向和铸坯宽度方向分布的空间曲面,如图7 所示。从其颜色变化可知,随着距铜液进口距离的增加,铸坯温度逐渐下降,当下降到液固相变温度附近时,会由于放出大量的结晶潜热,使温度的下降趋势变缓,从而形成温度下降坡度最缓的部分,而紫铜铸坯在由液态转变为固态时几乎是瞬间完成突变的过程,在此温度梯度内温度曲面出现一个明显的平台,铸坯温度的下降变得缓慢,在铸坯快要被拉出结晶器时,外部的冷却条件由冷却水的强迫对流冷却变为空冷,冷却强度大幅度下降,导致铸坯冷却速度降低,温度下降趋势开始变缓。

图7 铸坯温度分布曲面图

Fig.7 Curved surface of temperature distribution of slab

2.3 冷却水流场分析

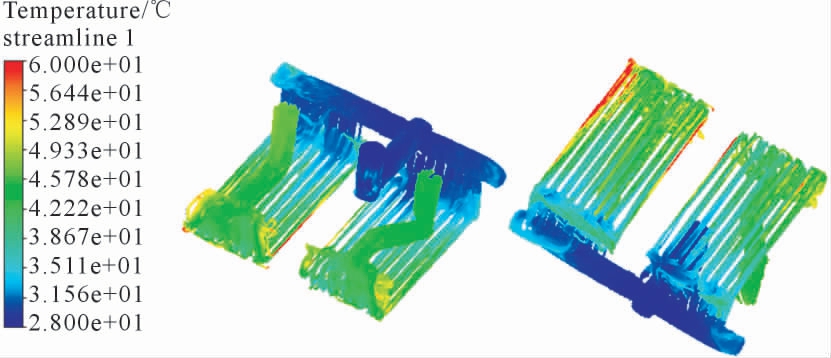

图8 为水套内部冷却水温度分布的流线图,冷却水从进口到与铜套内壁下表面接触之前,水温变化幅度很小,而在与铜套内壁完全接触时,水温迅速升高,说明在此处冷却水吸收了壁面的大量热,且靠近壁面处的冷却水比远离壁面处的冷却水平均温度高1.64 ℃。

图8 冷却水路温度分布流线图

Fig.8 Flow diagram of cooling waterway temperature distribution

图9 为冷却水速度分布的流线图,由图可见在水路不同位置处冷却水流速均有一定的差异,受到水套结构的影响,冷却水在进入各个独立水室之前,在水路交汇处,水流速度的大小、方向均会出现一定的混乱,在进入水路与铜套内壁下表面直接接触时,水流速度会突然加快,但在冷却水与铜套内壁下表面停止接触后,流速又会迅速减缓,且在每条水路中流速值均存在一定的波动,这也导致了每条水路中冷却水吸收的热量不同,间接导致铸坯的结晶线始终存在一定的波动弧度而不是一条平滑的弧线。

图9 冷却水路流速分布流线图

Fig.9 Flow chart of cooling waterway velocity distribution

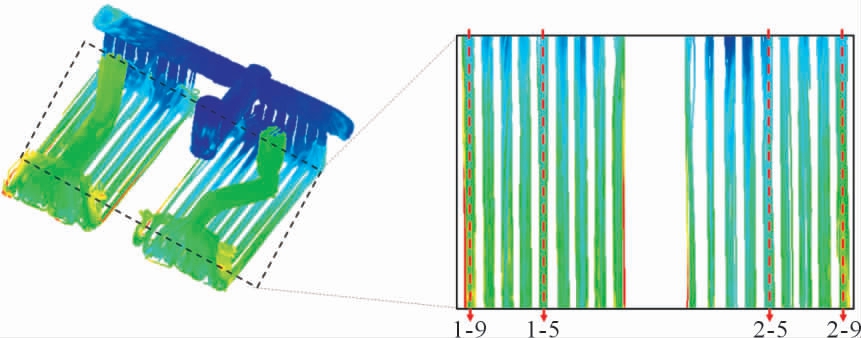

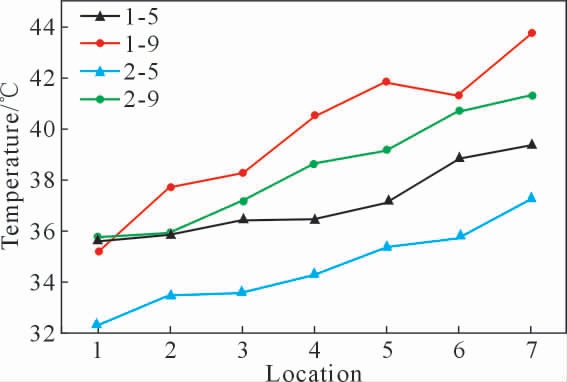

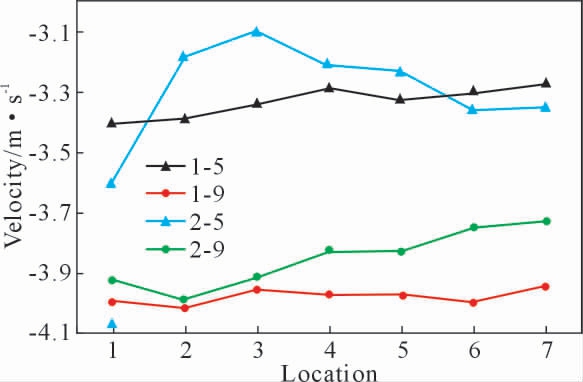

为进一步对比流槽处冷却水温度、速度变化差异,分别选取流槽边部和中部位置绘出其相应的变化曲线,如图10 所示。在两个水槽的相同位置处各选取两条水路,回水温度、水流速度均呈相同变化趋势,且边部位置的回水温度、水流速度均高于中部,其平均回水温度、水流速度分别高出2.7 ℃、0.64 m/s,如图11~12 所示(图12 中流速的负值仅代表水流方向)。实际考虑结晶器的结构发现,中部位置的水路左右两侧均是低温区域,辐射作用较小,温差也较小,而在边部位置的水路,与铜套内壁位置相邻太近,铜套内壁温度太高,与边部位置的水路存在强烈的对流作用,相当于内壁对此位置的水路起到一个加热作用,故边部位置的回水温度会高于中部,另外由于边部水路的水压高于中部,故其流速也会更高。

图10 不同水路流槽取点位置示意图

Fig.10 Schematic diagram of taking points of different waterways

图11 不同位置水路温度分布

Fig.11 The temperature distribution of different locations

图12 不同位置水路流速分布

Fig.12 The velocity distribution of different locations

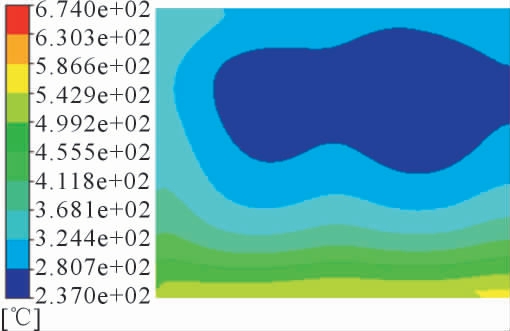

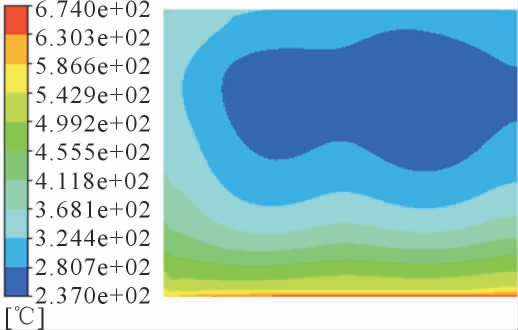

2.4 壁面温度场分析

当铜液进入结晶器后在其内部凝固成形时,产生的大量热会从石墨板传递到铜套内的冷却水槽中,水槽内通入的循环冷却水会以热交换的形式将铜液凝固释放的热量带走,在这个过程中,经过的两个外壁面的温度场形貌整体均呈“双涡”形,如图13~14 所示。当铸造温度为1 170 ℃,进水温度为28 ℃时,由于冷却水作用的位置主要集中在铜套内壁的中间区域,故其冷却效果中部最好,其余位置次之,通过传导作用反映在铜套外壁面与石墨板壁面上便会形成中部区域温度最低,其余位置通过与中部发生热交换温度也在逐渐下降,整体均以“双涡”形式分布,壁面平均温度分别为179.68、340.88 ℃。

图13 铜套外壁温度场

Fig.13 Temperature field of outer wall of copper bushing

图14 石墨板外壁温度场

Fig.14 Temperature field of outer wall of graphite plate

3 冷却水参数对铸坯温度场影响

3.1 进口水压对铸坯温度场影响

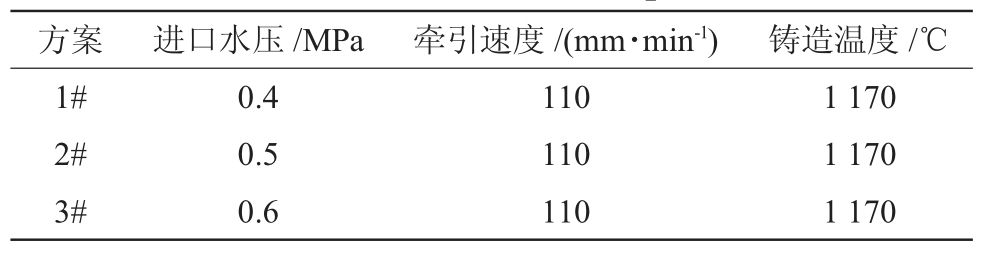

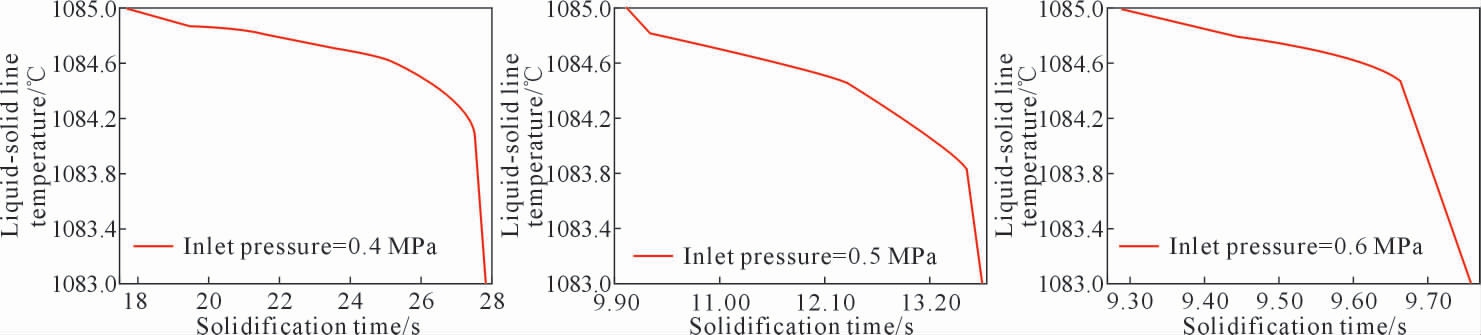

水平连铸过程中主要是通过冷却水的作用间接带走铸坯凝固过程中的大量热,冷却水参数变化决定了水平连铸过程中铸坯的质量。采用表3 中不同的进口水压,模拟计算了对应温度场的变化。

表3 不同进口水压

Tab.3 Different inlet water pressure

方案 进口水压/MPa 牵引速度/(mm·min-1) 铸造温度/℃1# 0.4 110 1 170 2# 0.5 110 1 170 3# 0.6 110 1 170

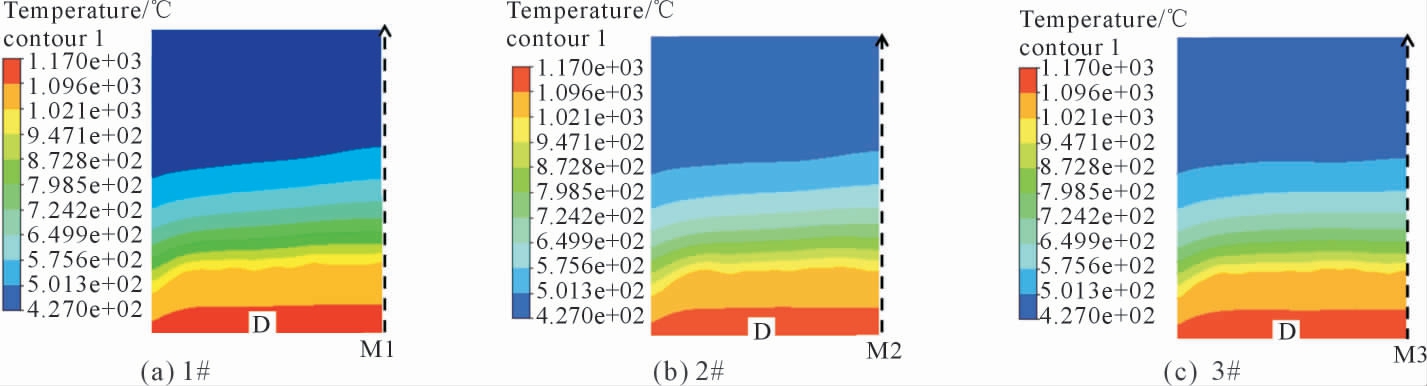

图15 为在不同的进口水压下铸坯上表面的温度云图,在中部的相同位置处分别取一条直线M1、M2、M3,发现随着进口水压的增大,低温区域的面积逐渐增加,中部的冷却强度也逐渐加大(图16),而结晶线的弯曲弧度减小。

图15 不同进口水压下铸坯上表面温度云图

Fig.15 Cloud diagram of upper surface temperature of slab under different inlet water pressure

图16 不同进口水压下铸坯中部温度示意图

Fig.16 Diagram of central temperature of billet under different inlet water pressure

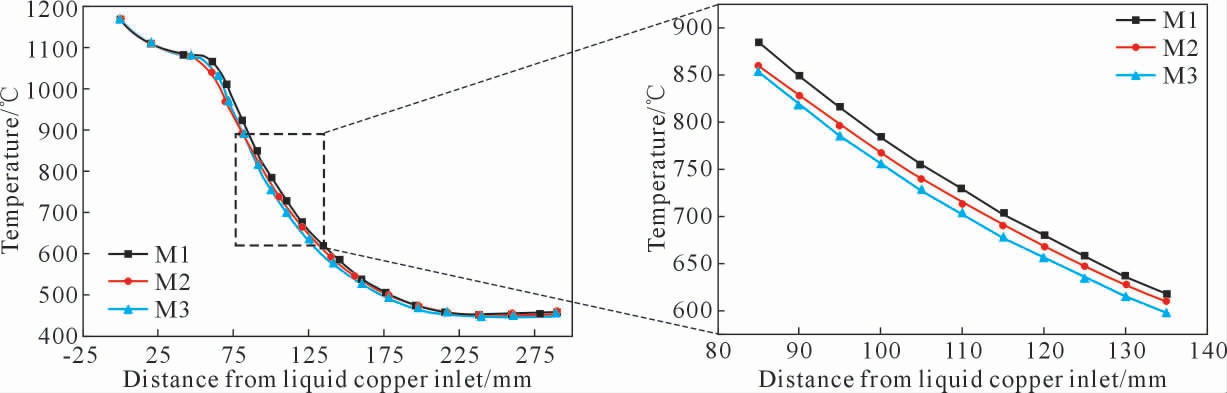

在铸坯1/4 相同位置处取一点D,当进口水压为0.4 MPa 时,凝固时间t(a)=27.82 s;当进口水压为0.5 MPa 时,凝固时间t(b)=13.76 s;当进口水压为0.6 MPa时,凝固时间t(c)=9.76 s;即说明液固相线的凝固时间随着进水压力的增大逐渐减小,凝固速率加快(图17)。当进口水压在0.4 MPa 以上时,凝固时间大幅减少,主要原因是模拟过程中当进口水压低于0.5 MPa 时,冷却水未能充满整个水槽,其与铜套内壁接触的瞬间汽化导致换热系数降低,冷却能力不足所致。

图17 不同进口水压下结晶温度随时间变化示意图

Fig.17 Schematic diagram of crystallization temperature changing with time under different inlet water pressure

3.2 出口水压对铸坯温度场影响

考虑到冷却水路在整个结晶器内的分布方式,发现铸坯中部的温度与边部温差较大,中部冷却强度明显不足,故尝试通过设计不同的出口水压来减弱边部的冷却,增强中部的冷却能力,参数见表4。

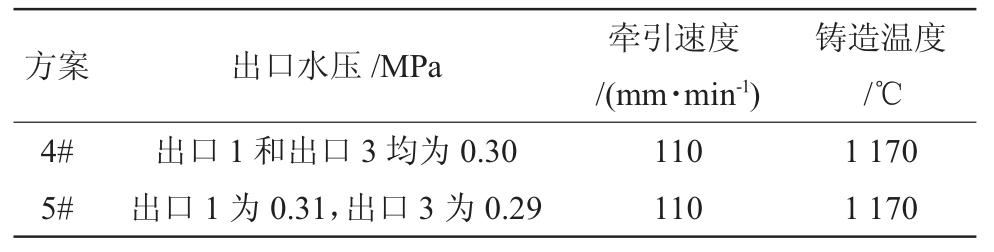

表4 不同出口水压

Tab.4 Different outlet water pressure

方案 出口水压/MPa 牵引速度/(mm·min-1)铸造温度/℃4# 出口1 和出口3 均为0.30 110 1 170 5# 出口1 为0.31,出口3 为0.29 110 1 170

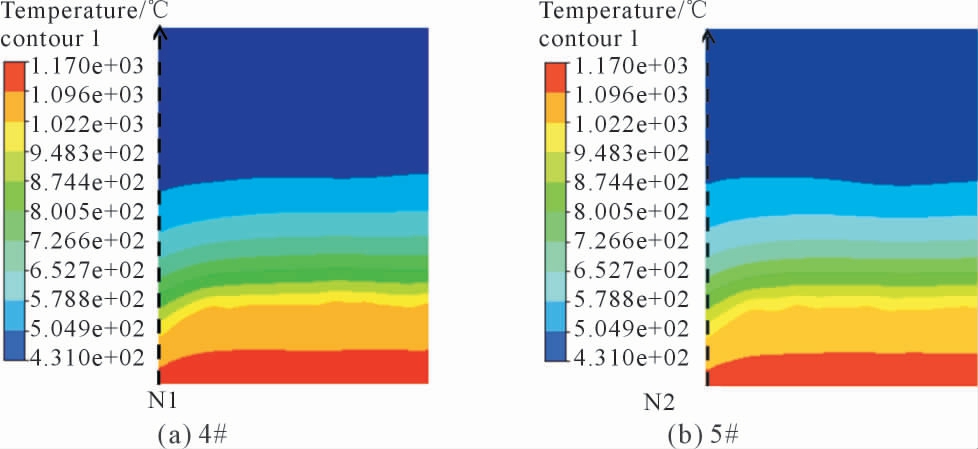

图18 为在不同的出口水压下铸坯上表面的温度云图,在边部的相同位置处分别取一条直线N1、N2,发现随着出口水压的增大,铸坯边部的温降减缓,冷却强度降低(图19)。

图18 不同出口水压下铸坯上表面温度云图

Fig.18 Cloud diagram of upper surface temperature of billet under different outlet water pressure

图19 不同出口水压下铸坯边部温度示意图

Fig.19 Schematic diagram of edge temperature of billet under different outlet water pressure

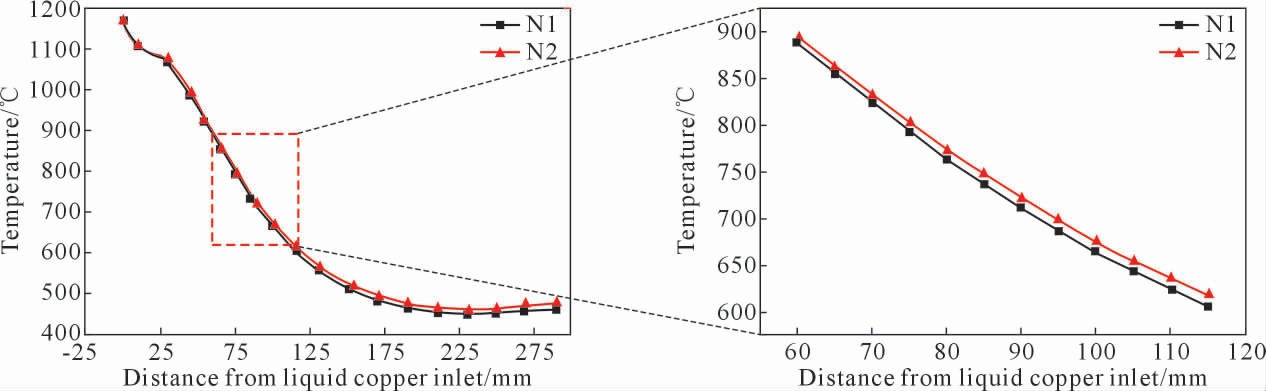

通常以结晶线形状来粗略判断铸坯质量好坏,结晶线平直表示温度分布均匀,边部和中部结晶时间一致,凝固梯度相同;而结晶线通常呈现弯曲形貌,主要由于边部冷却强度大于中部,文中对于铸坯边部结晶线的弯曲弧度做了对比,通过以下方式进行判断:

定义K=Y/X,其中X 指铸坯凝固时结晶线弯曲的长度,Y 指铸坯凝固时结晶线弯曲的宽度,如图20 所示;K 指铸坯凝固时结晶线的斜率,以K 值大小来衡量铸坯边部结晶线的弯曲程度,K 值越大,结晶线越趋向于平直,K 值越小,结晶线越弯曲。

图20 取点位置示意图

Fig.20 Diagram of take the position

通过计算得出靠近铸坯边部的不同出口水压弯曲弧度值分别为K(a)=0.66,K(b)=0.75,即说明在一定程度上增大靠近铸坯边部的冷却水出口水压,会使铸坯边部的温降减缓,减小结晶线的弯曲弧度。

4 结论

(1)准确建立了水平连铸过程中铸坯及冷却水路的耦合计算模型,获得了冷却水边界参数与铸坯温度场之间的分布规律。

(2)在铸造温度为1 170 ℃,进水温度为28 ℃时,铜套壁面与石墨板壁面的温度场整体均以“双涡”形式分布,壁面平均温度分别为179.68、340.88 ℃。

(3)当铜套的进口水压分别为0.4、0.5、0.6 MPa时,与之对应的铸坯凝固时间分别为27.82、13.76、9.76 s,即液固相线的凝固时间随着进水压力的增大逐渐减小,凝固速率加快;且中部的冷却强度加大,间接会使结晶线的弯曲弧度减小。

(4)当靠近铸坯边部的出口水压增大时,铸坯边部的温降减缓,冷却强度降低,结晶线的弯曲弧度减小。

[1]刘义伦.水平连铸结晶器设计思路[J].中国铸机,1994(6):28-29.

[2]ZHANG L F,WANG Y F,ZUO X J.Flow transport and inclusion motion in steel continuous-casting mold under submerged entry nozzle clogging condition[J].Metallurgical and Materials Transactions B,2008,39B(4):534-550.

[3]杨昌霖,高琦,姚成功,等.板坯连铸结晶器铜板水槽的优化设计[J].中国冶金,2021,31(3):101-110.

[4]孙克斌,吕文波.铜合金板带水平连铸结晶器优化设计[J].中国有色金属,2017(S2):430-432.

[5]李济永,张立峰,王强强.板坯连铸结晶器内流场数值模拟[J].过程工程学报,2012,12(6):925-932.

[6]张大江,陈登福,王翠娜,等.不同宽度板坯结晶器内流场的水模型和数值模拟研究[J].特殊钢,2010,31(1):14-17.

[7]杨刚,李宝宽,于洋,等.薄板坯连铸结晶器铜板的三维传热分析[J].金属学报,2007(3):332-336.

[8]THOMAS B G,NAJJAR F M.Finite element modelling of turbulent fluid flow and heat transfer in continuous casting[J].Applied Mathematical Modelling,1991,15(5):226-243.

[9]PENG X,ZHOU J,QIN Y.Improvement of the temperature distribution in continuous casting moulds through the rearrangement of the cooling water slots[J].Journal of Materials Processing Technology,2005,167(2):508-514.

[10]江中块,李俊杰,张森森,等.板坯连铸结晶器铜板冷却水槽结构优化[J].材料与冶金学报,2019,18(2):101-105.

[11]王伟,朱立光,张彩军,等.180 mm×610 mm 板坯连铸结晶器内流场水模型及数值模拟[J].中国冶金,2020,30(2):46-53.

[12]GUO E M, SHI Y X, GUO Y C.Research on solidification heat transfer model of copper horizontal continuous casting[J].Applied Mechanics and Materials,2012,1867(184-185):1185-1188.

[13]LAUNDER B E, SPALDING D B.Lectures in Mathematical Model of Turbulence[M].London: Academic Press, 1972.

[14]王志成,王卫领,罗森,等.新型连铸结晶器冷却结构的铜板热-力学行为[J].中国有色金属学报,2014, 24(1): 115-121.

[15]石运序,孙帅,郭明恩,等.二冷区位置及冷却水量对无氧铜薄板坯连铸过程的影响[J].铸造技术,2017,38(4):867-869,876.

[16]周筠清,李义科.水平连铸结晶器动态热流分布的实验研究[J].钢管,1993(1):24-27.