功能梯度材料是由两种或多种材料复合成的新型材料,可在同一结构内实现成分、组织和结构的变化,从而在同一结构的不同位置获得不同性能[1]。这一特点使得功能梯度材料在当下结构功能一体化设计的发展趋势下,具有广阔的应用前景,受到学者们的关注和研究。钛合金作为高比强度材料,被广泛应用于航天航空航海等领域。其中,TC4 钛合金因其良好的综合性能,成为应用最多的钛合金,常被用于制造关键装备的承力结构件。TA19 钛合金作为一种高温钛合金,在较高温度下能够保持较高的强度,并具有良好的抗蠕变能力,常用于制备发动机机匣等热端结构件。那么,若能够将TC4 钛合金和TA19钛合金连接起来,使构件在冷端具备良好的综合性能,在热端具备良好的高温性能,就能够极大地减少发动机零部件数量,进一步进行结构优化设计,具有深远的工程应用意义。同时,两种钛合金进行连接也能够避免异种材料连接时需要面对的开裂、硬脆相问题,更契合实际应用。如钛合金与高温合金进行连接,两种合金性能差距较大且难以避免地会形成中间硬脆相,导致开裂或性能极差[2-3]。

增材制造技术是近年来飞速发展的新兴制造技术,其独特的增材制造原理带来了高自由度,快速近净成形等优点[4]。激光立体成形是一种基于粉末同步送进的激光增材制造技术,适合于大型高性能金属结构件的制造,已被应用于多种合金体系,如钛合金[5]和高温合金[6]。采用送粉增材制造技术制备TC4 和TA19 合金已有一定技术基础[5,7]。同时,基于其送粉的技术过程,可通过调整粉末成分来实现成形过程成分调控,故激光立体成形技术用于制备功能梯度材料具有显著的技术优势[8]。目前,学者们对如Fe-Ni 系[9],Fe-Ti 系[10],Ti-Ni 系[11],Ti-Ti系[12]等进行了大量研究。其中,对于Ti-Ti 系功能梯度材料,相关研究已涉及了纯钛[13],TC4[14],TA2[15],TA19[12]等多种钛合金组合的成分梯度,组织和性能。

激光立体成形TC4-TA19 功能梯度材料的过程中,其热行为决定沉积态的凝固组织,循环加热也会对后续热处理过程的组织演化产生影响[16]。因此,为了深刻认识并分析成形过程,必须获取成形过程的热行为。然而,使用红外测温仪或热电偶进行实时温度监测既费时又不够准确。而随着计算机技术的发展,数值模拟已成为研究中一种可靠的手段。通过对激光立体成形TC4-TA19 功能梯度材料的成形过程温度场进行模拟,能够获得较为可靠的温度场数据。进而根据热行为分析成分变化梯度路径和工艺参数对组织的影响,利于进行工艺优化。同时,对于功能梯度材料成分梯度界面的表征也十分关键。由于成分差异,成分梯度界面处常存在组织不连续问题,还可能产生新相进而影响合金的性能表现[17]。

本文基于成熟的激光立体成形温度场数值模拟模型[16],对激光立体成形TC4-TA19 功能梯度材料的成形过程温度场进行模拟,以明晰几种典型成分路径和主要工艺参数对成形过程热行为的影响,并通过实验表征分析成分梯度区中的组织形态变化,从而为成形高质量高性能的TC4-TA19 功能梯度材料打下基础。

1 数值模拟和实验方法

本文基于实验验证有限元模型,作相应修改后进行数值模拟[16]。该三维瞬态有限元模型通过生死单元法模拟激光立体成形中的热行为。模型做出如下假设以简化计算过程:将激光热源等效为均布的热流密度,激光光斑等效为边长6 mm 的方形;所有材料均质且连续,成形厚度恒定;不考虑液相和气相,忽略熔体行为和蒸发过程。

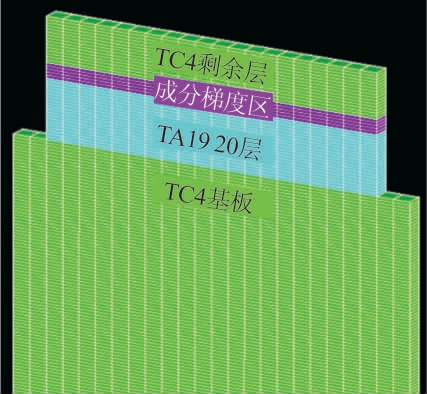

为反映TC4-TA19 功能梯度材料的成分变化,将不同区域赋予不同材料属性,如图1 所示。模型由TC4 基体和40 层沉积层组成,其中包括20 层的TA19、TC4-TA19 成分梯度区间和剩余层数的TC4。基板尺寸为144 mm×6 mm×100 mm 以保证过程中能充分导热,温度场能尽快进入稳态。沉积部分尺寸为120 mm×6 mm×(40×ΔZ(层厚))。划分单元格尺寸为6 mm×6 mm×ΔZ。热源加载逐层往复进行,对应单层多道实验中的往复扫描策略。

图1 TC4-TA19 功能梯度材料模型示意图

Fig.1 Schematic diagram of TC4-TA19 functionally graded material model

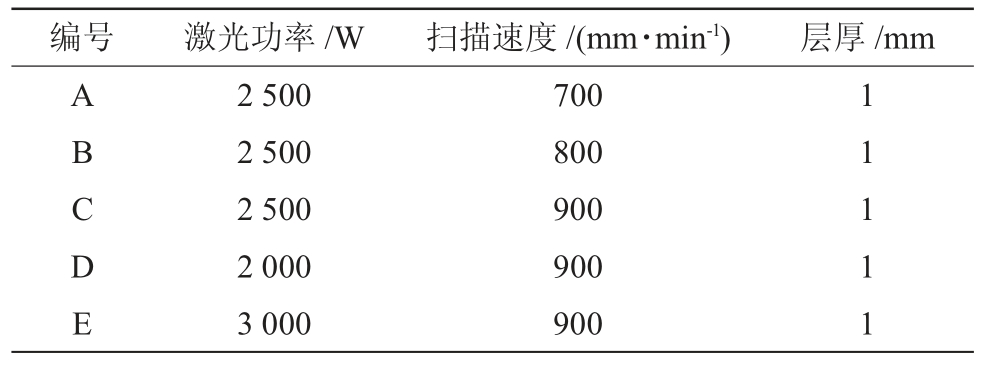

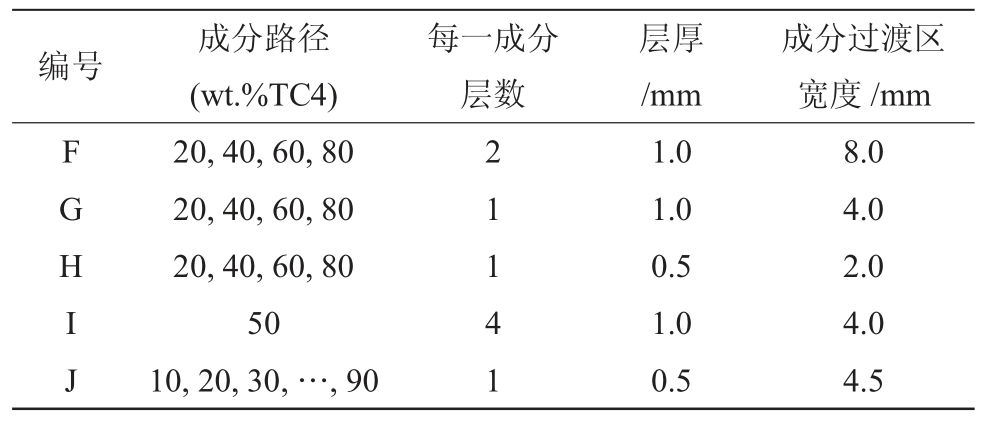

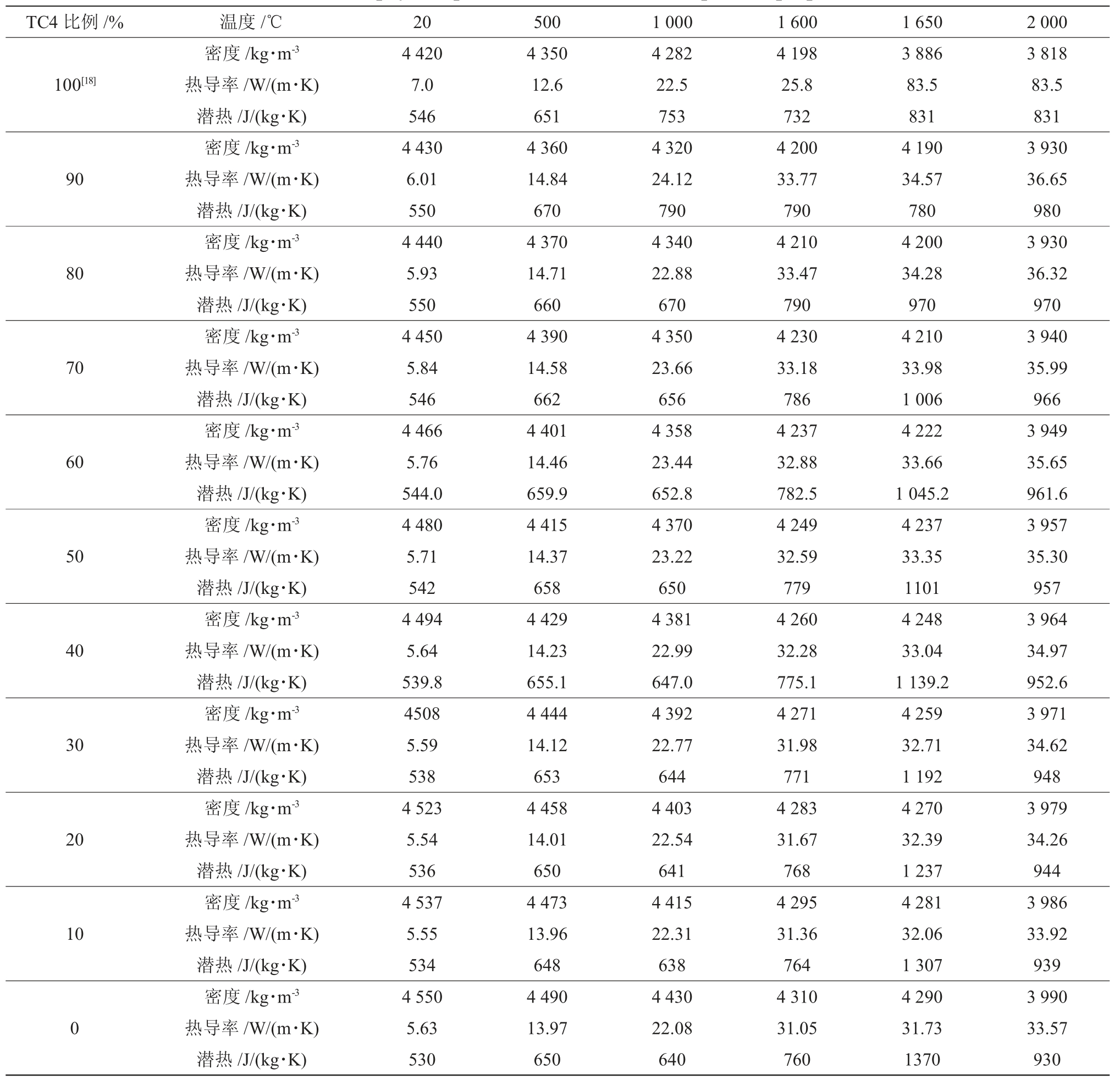

采用控制变量法研究激光功率,扫描速度和成分路径对成形过程温度场的影响,共进行10 组模拟。首先,在成分间隔为20%TC4 的成分路径下,分别以激光功率和扫描速度作为变量,如表1 所示。然后,再针对成分梯度区,根据TC4 的成分间隔,每一成分的层数和层厚设计了5 种不同的成分梯度路径,如表2 所示。根据所涉及的成分梯度路径,基于文献[18]和JMatPro 软件的钛合金数据库获得不同成分比例的热物性参数(表3)输入模型用于计算。

表1 同成分路径不同激光功率和扫描速度的模拟

Tab.1 Simulation of different laser power and scanning speed with the same component path

编号 激光功率/W 扫描速度/(mm·min-1) 层厚/mm A 2 500 700 1 B 2 500 800 1 C 2 500 900 1 D 2 000 900 1 E 3 000 900 1

表2 同工艺参数不同成分路径和成分梯度区宽度的模拟

Tab.2 Simulation of different component paths and component gradient area widths with the same process parameters

编号 成分路径(wt.%TC4)成分过渡区宽度/mm F 20,40,60,80 2 1.0 8.0 G 20,40,60,80 1 1.0 4.0 H 20,40,60,80 1 0.5 2.0 I 50 4 1.0 4.0 J 10,20,30,…,90 1 0.5 4.5每一成分层数层厚/mm

表3 不同成分比例的热物性参数

Tab.3 Thermal physical parameters of different composition proportions

TC4 比例/% 温度/℃ 20 500 1 000 1 600 1 650 2 000 100[18]密度/kg·m-3 4 420 4 350 4 282 4 198 3 886 3 818热导率/W/(m·K) 7.0 12.6 22.5 25.8 83.5 83.5潜热/J/(kg·K) 546 651 753 732 831 831 90密度/kg·m-3 4 430 4 360 4 320 4 200 4 190 3 930热导率/W/(m·K) 6.01 14.84 24.12 33.77 34.57 36.65潜热/J/(kg·K) 550 670 790 790 780 980 80密度/kg·m-3 4 440 4 370 4 340 4 210 4 200 3 930热导率/W/(m·K) 5.93 14.71 22.88 33.47 34.28 36.32潜热/J/(kg·K) 550 660 670 790 970 970 70密度/kg·m-3 4 450 4 390 4 350 4 230 4 210 3 940热导率/W/(m·K) 5.84 14.58 23.66 33.18 33.98 35.99潜热/J/(kg·K) 546 662 656 786 1 006 966 60密度/kg·m-3 4 466 4 401 4 358 4 237 4 222 3 949热导率/W/(m·K) 5.76 14.46 23.44 32.88 33.66 35.65潜热/J/(kg·K) 544.0 659.9 652.8 782.5 1 045.2 961.6 50密度/kg·m-3 4 480 4 415 4 370 4 249 4 237 3 957热导率/W/(m·K) 5.71 14.37 23.22 32.59 33.35 35.30潜热/J/(kg·K) 542 658 650 779 1101 957 40密度/kg·m-3 4 494 4 429 4 381 4 260 4 248 3 964热导率/W/(m·K) 5.64 14.23 22.99 32.28 33.04 34.97潜热/J/(kg·K) 539.8 655.1 647.0 775.1 1 139.2 952.6 30密度/kg·m-3 4508 4 444 4 392 4 271 4 259 3 971热导率/W/(m·K) 5.59 14.12 22.77 31.98 32.71 34.62潜热/J/(kg·K) 538 653 644 771 1 192 948 20密度/kg·m-3 4 523 4 458 4 403 4 283 4 270 3 979热导率/W/(m·K) 5.54 14.01 22.54 31.67 32.39 34.26潜热/J/(kg·K) 536 650 641 768 1 237 944 10密度/kg·m-3 4 537 4 473 4 415 4 295 4 281 3 986热导率/W/(m·K) 5.55 13.96 22.31 31.36 32.06 33.92潜热/J/(kg·K) 534 648 638 764 1 307 939 0密度/kg·m-3 4 550 4 490 4 430 4 310 4 290 3 990热导率/W/(m·K) 5.63 13.97 22.08 31.05 31.73 33.57潜热/J/(kg·K) 530 650 640 760 1370 930

所用材料为等离子旋转电极雾化方法制备的TA19 钛合金和TC4 钛合金球形粉,两种合金粉末粒径均在75~150 μm。TC4 成分含量w/%:6.210 Al,4.210 V,0.366 C/O/N/H/Fe。TA19成分含量w/%:6.060 Al,1.950 Sn,4.130 Zr,1.940 Mo,0.071 Si,0.098 C/O/N/H/Fe。为了制备不同成分路径梯度材料,根据所需成分比例进行预混粉,在行星式球磨机上混合2.5 h:正转5 min,中间间隔30 s,反转5 min,循环进行直至结束。实验前将混合好的粉末以及两种钛合金粉末放置于真空烘粉箱中,在120 ℃的环境下烘干2 h,去除合金粉末中的水分。成形实验所用基材为TC4 钛合金锻坯,尺寸为100 mm×100 mm×30 mm,实验前将基材表面用砂纸打磨光亮,去除表面氧化层以及油污,然后使用乙醇清洗吹干。实验时采用C1000 型激光立体成形系统,该系统包括:4 000 W FL-020-C 型光纤激光器、DPSF-2 型高精度可调自动送粉器、同轴送粉喷嘴、惰性气氛加工室、五轴四联动数控工作台等。采用激光功率2 500 W,扫描速度900 mm/min,层厚1 mm(表1 中工艺参数C),光斑直径6 mm,送粉速率10~15 g/min,分别制备成分路径为G,I 和J 的3 种典型试样。

2 结果与讨论

2.1 工艺参数和成分路径对成形过程温度场的影响

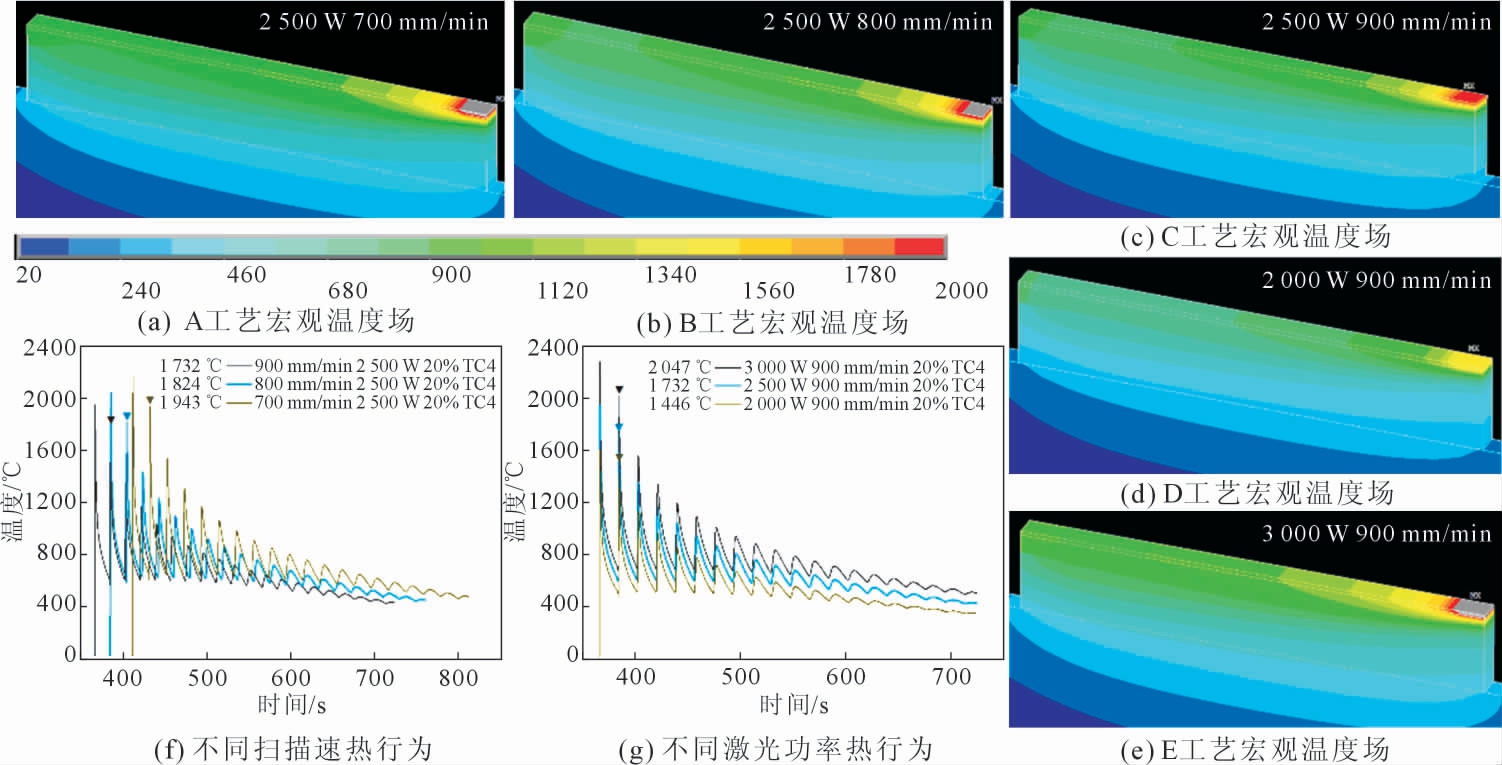

模拟所得的温度场如图2(a~e)和图3(a~e)所示。从两张图的宏观温度场可以看出,经过20 层TA19 成形,成分梯度区的第1 层成形时温度场均已基本稳定。成形层边缘部分出现热积累的情况(图2(b~d)与图3(b~c)),这是由于几何边界会影响热行为,导致局部温度较高,与经验中的实际成形过程相符。从整体温度场来看该影响有限,且后续用于分析的数据点均选择每层的中间位置以排除几何边界对温度场的影响。由于激光立体成形过程涉及多次循环加热,凝固组织取决于材料最后一次熔化时的凝固条件,所以仅对循环中最后一次超过熔点的温度进行对比。

图2 不同激光功率和扫描速度下成分梯度区第1 层的宏观温度场示意图和熔池热行为曲线

Fig.2 Macroscopic temperature field and thermal behavior curve of the first layer in the composition gradient region under different laser power and scanning speed

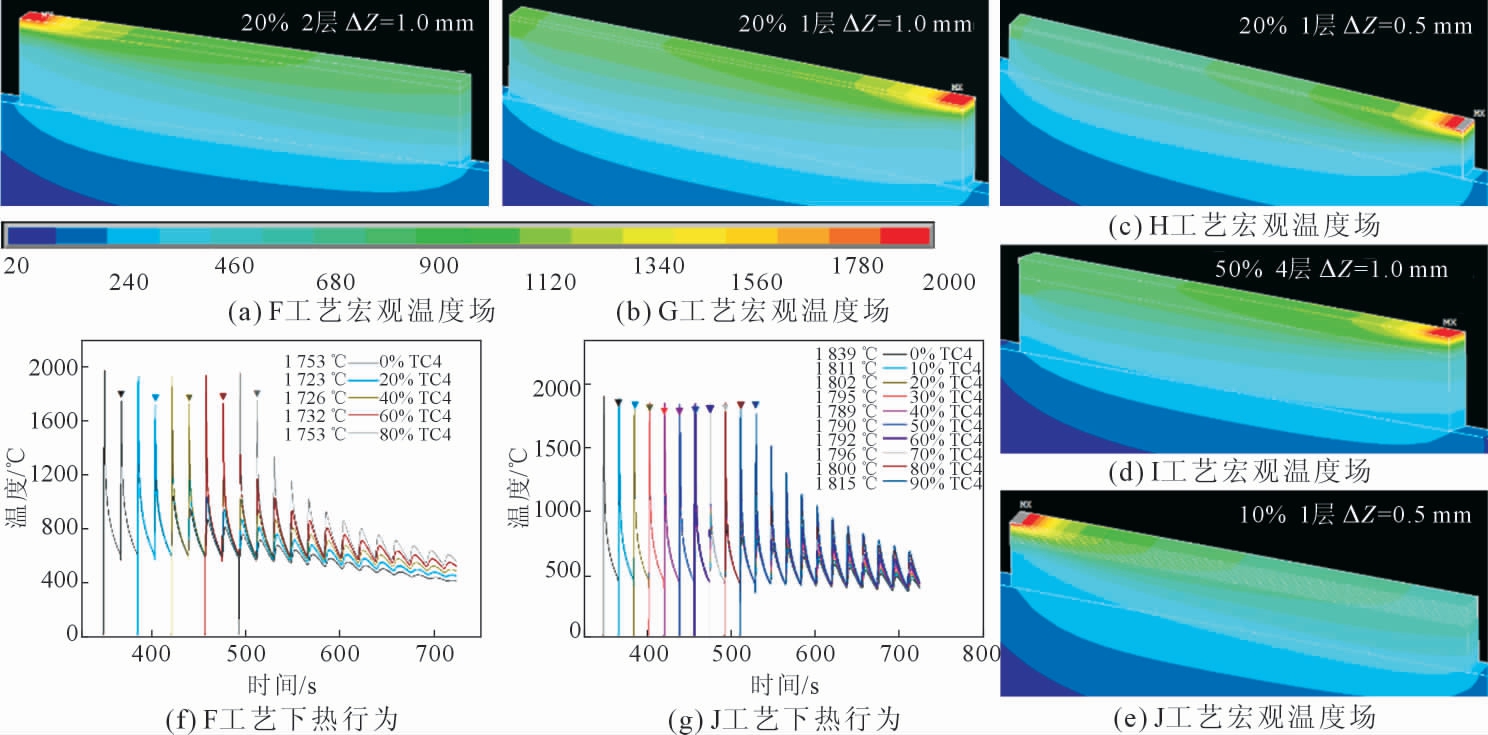

图3 不同成分路径下成分梯度区第1 层的宏观温度场和部分熔池的热行为曲线

Fig.3 Macroscopic temperature field of the first layer and thermal behavior curve of the partial molten pool in the gradient region under different component paths

图2 中所有条件下,熔池的最高温度均超过材料熔点,可实现材料沉积。在激光功率相同,扫描速度不同时(图2(a~c)),较慢的扫描速度显然会使最高温度和整体温度更高,从而导致熔池位置过热更严重,等温线位置较低。在扫描速度相同时,更高的激光功率(图2(e))显然会输入更多的热量,从而导致更高的最高温度,等温线位置也明显更低。具体而言,由图2(f~g)可知,随着激光功率从3 000 W 降低至2 000 W,熔池最高温度降低接近30%,而随着扫描速度从900 mm/min 降至700 mm/min,最高温度提高约10%。说明激光功率和扫描速度均会影响激光立体成形过程的峰值温度和整体温度场,其中激光功率的影响更显著。这源于工艺参数对热量输入的影响,与相关认识一致。根据温度场结果,激光功率为2 000 W 时,温度仅在第1 次热循环超过熔点(1 650 ℃),在实际成形过程中有可能会发生熔合不良,而扫描速度700 mm/min 和800 mm/min 条件下以及激光功率3 000 W 条件下,熔池存在明显过热(超过2 000 ℃)。

图3 中,不同成分路径下的熔池温度均能实现材料的沉积。层厚相同时,不同成分路径的宏观温度场未见显著区别;层厚不同时,整体温度场差别明显,小层厚下由于成形高度更低,等温线明显更靠近基板。这可能导致小层厚下的冷却行为差异,这一点将在下一节讨论。根据图3(f~g)可见,在两种层厚条件下,不同成分层的热行为曲线均基本重合,整体温度差异较小,且成分变化对最高温度的影响基本在5%以内。由此可知,成分变化对热行为的影响较小,这是因为两种材料均为钛合金,添加的合金元素含量相对较低,热物性参数相近。正因如此,TC4-TA19 功能梯度材料成分梯度区的成分梯度大小会有较大的调整空间。而且同种合金体系和相近的材料属性可以避免成形过程产生额外有害相和由应力差导致的裂纹。同时,由于温度场接近,不同成分层总共经历的达到相变温度以上的热循环次数相近,所以成分路径不同导致的热行为差异不会是组织中相尺寸差异的主要因素。

综上,激光功率和扫描速度对熔池最高温度和整体温度场的影响较为显著,根据结果判断,C 工艺条件(激光功率为2 500 W,扫描速度为700 mm/min)是较为合适的成形工艺参数,不会出现严重的熔池过热,温度也不会过低。成分梯度区的成分变化对温度场的影响微弱,而成形层厚对温度场影响显著说明成分路径的设计自由度较高,可以根据需要灵活调整成分路径。

2.2 工艺参数和成分路径对凝固冷却速率的影响

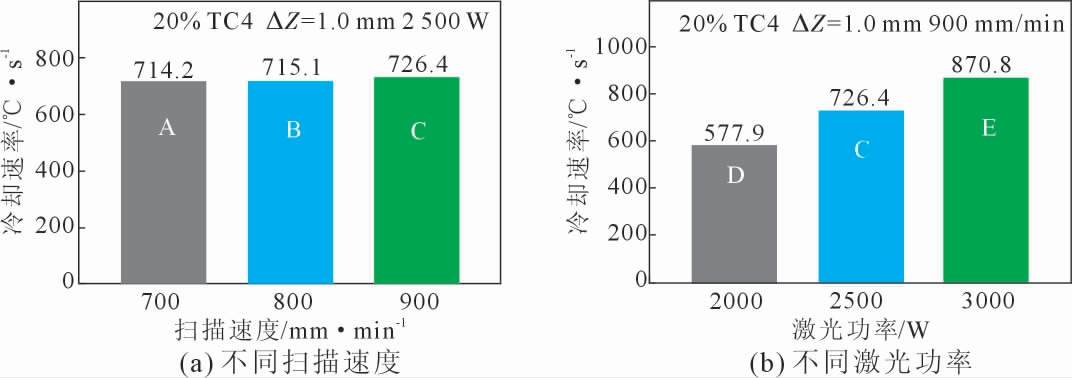

为揭示不同条件下热行为对凝固组织的影响,进一步提取每一成分热循环中最后一次熔化时熔点附近的冷却速率进行对比分析,如图4 和图5 所示。图4(a)显示,扫描速度在700~900 mm/min 区间内变化,凝固冷却速率仅变化1.68%。从图4(b)中可以看出,激光功率对凝固冷却速率影响十分明显。随着激光功率从2 000 W 提高至3 000 W,凝固冷却速率提高了33.6%。这应当是由于高激光功率在熔池周围形成了更大的温度梯度,从而导致了冷却速率差异较大。

图4 不同扫描速度和激光功率下的凝固冷却速率

Fig.4 Solidification cooling rate under different scanning speed and laser power

图5 不同成分路径的凝固冷却速率及其对比

Fig.5 Solidification cooling rates and their comparison of different component paths

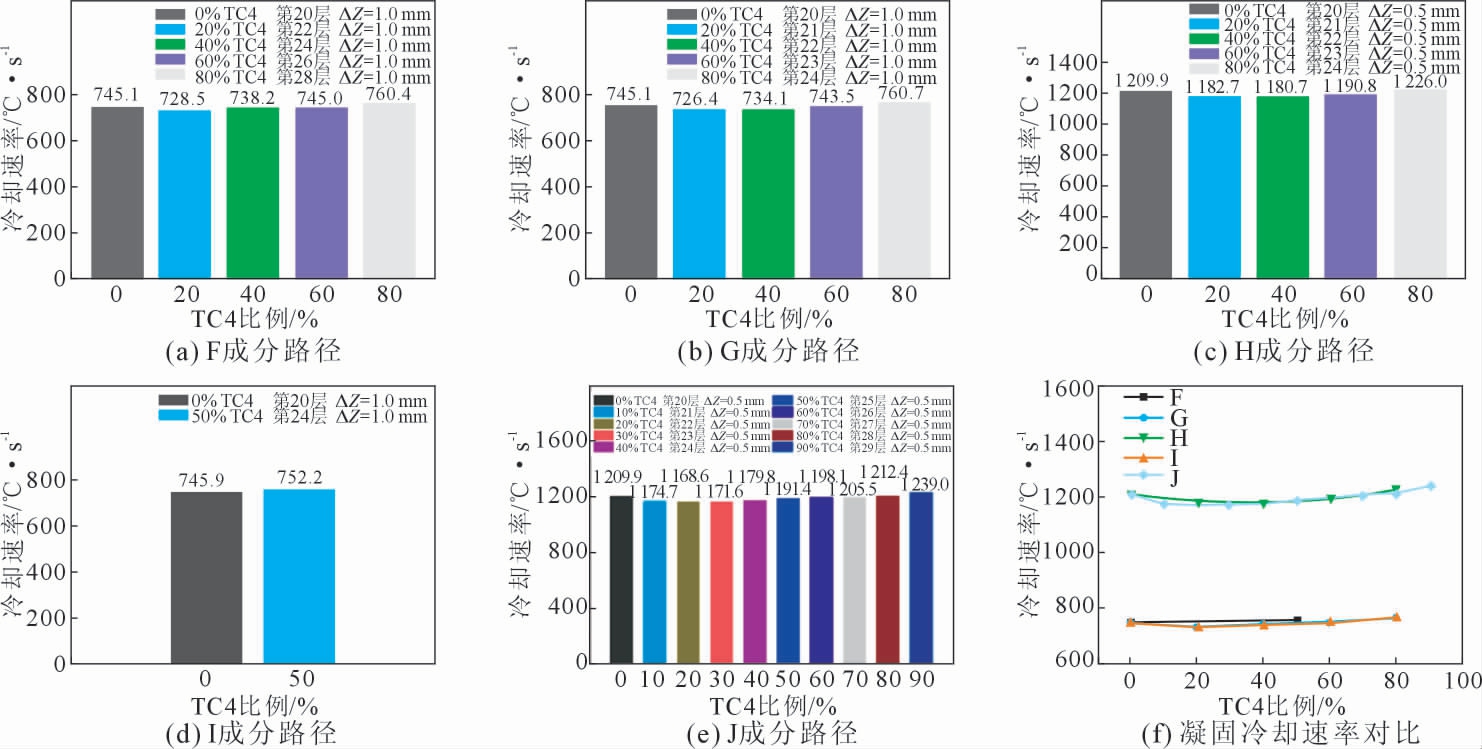

从图5(a~e)可以看到,在不同的成分路径中,成分变化对于凝固冷却速率的影响均不显著,不同成分层的冷却速率差异在6%以内。这说明,在进行成分梯度区成形过程中,由成分变化导致的凝固组织差异较小,沿成分梯度方向组织会具有较高的连续性,利于成形过程顺利进行。对比不同成分路径下,层厚不同时的凝固冷却速率可以发现(图5(a)),层厚是影响凝固冷却速率的主要因素。0.5 mm 和1.0 mm层厚导致的凝固冷却速率平均差异可达38.1%,这可能是由于小层厚成形时,距基材的距离较近,使得冷却速率较大,也可能是由于成形层厚较小时,大量的热量并未用于粉末的熔化和重熔过程,而是以热传导等方式散去。这还需要进一步研究。

根据上述结果可知,在激光立体成形TC4-TA19功能梯度材料中,激光功率和成形层厚是影响凝固冷却速率的两个主要因素。而凝固冷却速率决定钛合金的β 晶粒大小,故可通过调整激光功率和成形层厚在一定程度上调控β 晶粒尺寸。层厚适当提高利于提高成形效率,而采用较小的层厚能够获得更细化的凝固组织。

2.3 激光立体成形TC4-TA19 功能梯度材料的组织

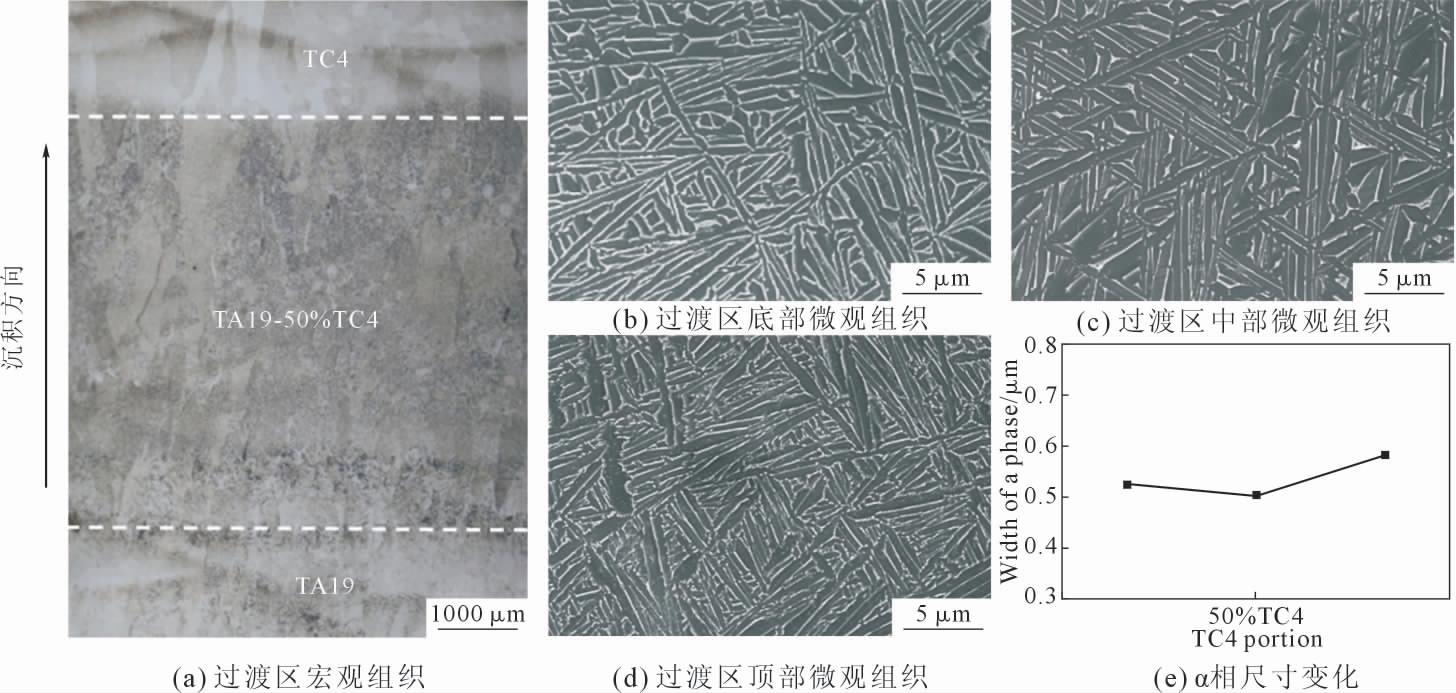

图6 为I 成分路径的梯度试样过渡区宏、微观组织光镜和电镜图片。图6(a)为50%TC4 成分区宏观组织片。使用白色虚线对过渡区进行大致划分,可以观察到该过渡方式下过渡区宏观组织与TA19及TC4 组织相似,均为初生β 柱状晶,晶粒方向基本平行于沉积方向,而其宽度在300~800 μm。图6(b~d) 是过渡区内部不同部位的微观组织SEM 图。过渡区内部组织为α 板条与β 基体组成的网篮组织,而α 相形貌也分为两类:一种是较长的α 板条,其长度基本都超过20 μm,而宽度普遍在0.35~0.80 μm,最大不超过2 μm;另外一种则是较短的α板条,多数是被较长的α 板条截断形成的,其长度基本在5 μm 左右,最长不超过10 μm,而宽度与前一种α 板条相近,基本都在0.35~0.80 μm。图6(e)展示了该过渡区α 相宽度变化,可以发现过渡区内α 相宽度差异较小,基本是0.52 μm。

图6 I 成分路径梯度试样过渡区宏观、微观和电镜组织形貌图

Fig.6 Optical and SEM macro and micro-structure morphologies of transition zone of the graded sample from component path I

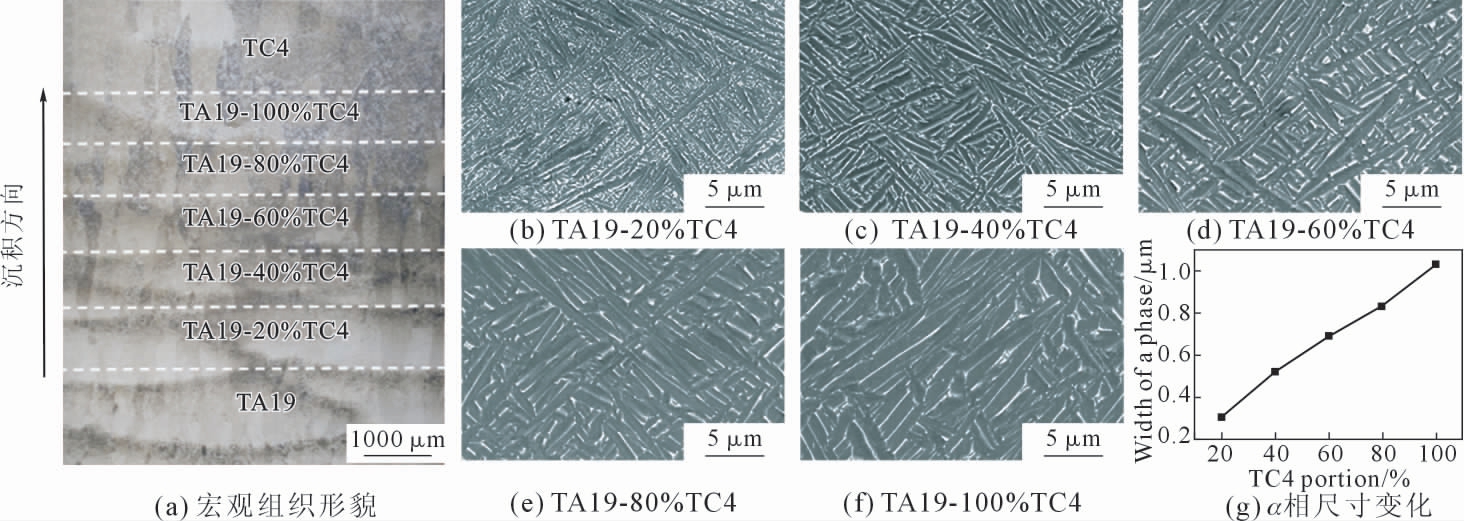

图7 为G 成分路径的梯度试样过渡区组织图。图7(a)为试样宏观组织,白色虚线为基于元素线扫描结果对过渡区进行大致划分的结果,具体区域成分已在图中标明。试样宏观组织与上述试样基本一致,也为沿外延生长的β 柱状晶组成,大致平行于沉积方向,宽度为200~1 000 μm,最大不超过1 500 μm。图7(b)为TA19-20%TC4 含量成分层,可以明显看出此区域α 板条在过渡区内最细,表现出“细长针状”,宽度在0.2 μm 左右;图7(c)为TA19-40%TC4成分层,相较上一层,α 相宽度明显增加,基本都在0.4~0.8 μm,且开始出现短棒状α 相;图7(d)为TA19-60%TC4 成分层,α 板条宽度进一步增加至0.5~1.0 μm;图7(e)为TA19-80%TC4 成分层,α 板条由细长状转变为棒状,其宽度在0.8 μm 左右波动;图7(f)为TA19-100%TC4 成分层,此处α 板条是整个过渡区宽度最宽的,基本都在1 μm,而最大宽度甚至达到了2 μm;图7(g)展示了该过渡方式下α 相宽度随TC4 含量变化的趋势,结果表明,α 相宽度与TC4 含量呈现一定的线性关系。

图7 G 成分路径梯度试样过渡区宏观、微观和电镜组织形貌图

Fig.7 Optical and SEM macro and micro-structure morphologies of transition zone of the graded sample from component path G

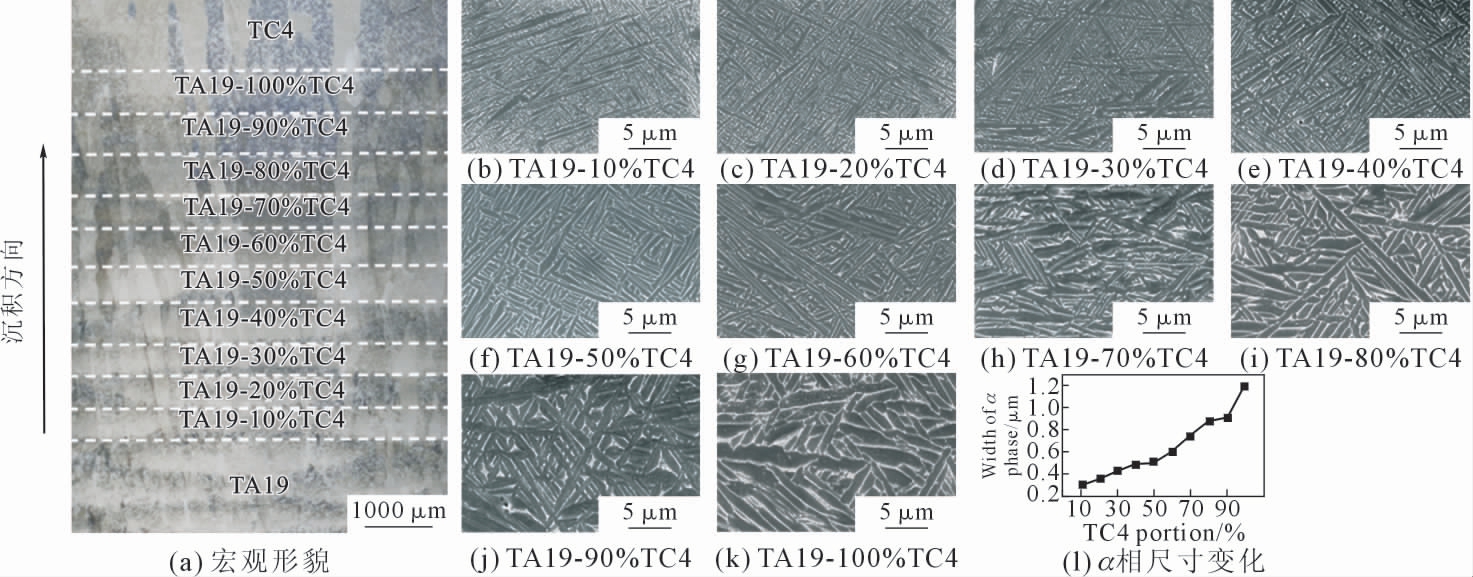

图8 为J 成分路径的梯度试样过渡区组织图。试样宏观组织如图8(a)所示,白色虚线所示区域为根据元素线扫描结果进行划分的不同成分区域,其组织也为贯穿多个熔覆层沿基本平行于沉积方向呈外延生长的β 柱状晶组成,晶粒宽度在200~800 μm。图8(b~k)为这10 种成分变化区中部微观组织图,可以发现图示中组织形貌与上述4 组试样近似,均为α 与β 这两相形成的网篮组织。此外,图8(l)为α 相宽度随TC4 含量变化趋势,结合组织变化可以明显看出在TA19-40%TC4 成分层前,其内部α 相形态普遍分为细长的针状α 板条和被截断的细小α 相这两种,而短棒状发生明显粗化的α 板条很少,上述成分区域内部α 板条宽度均小于0.5 μm,最大不超过0.6 μm;但当成分达到TA19-70%TC4 后,组织发生了明显的粗化现象,α 板条普遍变为棒状,宽度在0.8 μm 左右,最大甚至达到了2 μm。图8(l)所示为过渡区内α 板条宽度变化图,表现出随TC4 含量的增加α 板条宽度呈近线性增加的趋势。

图8 J 成分路径梯度试样过渡区宏观微观和电镜组织形貌图

Fig.8 Optical and SEM macro and micro-structure morphologies of transition zone of the graded sample from component path J

从以上结果可以看出,不同成分路径下,成分梯度区内组织均具有较高的连续性,成形质量良好。组织均为外延生长的柱状晶和晶内α 板条。这是由激光立体成形过程沿沉积方向的温度梯度和成形过程的热循环导致的。在成分过渡区内,沿成分梯度方向,组织形态发生的变化主要是晶内α 板条尺寸。以上3 个典型试样中,α 板条均表现出不同程度的粗化。这可能有两个原因:不同成分层经历的热循环差异导致α 板条的尺寸差异;合金成分变化导致α板条的尺寸差异。而根据前述模拟温度场结果,由于进行成分梯度区成形时,温度场已经进入稳态,从而在成分梯度区中,不同成分层经历的热循环十分相近,温度达到相变点温度以上的热循环次数也相近。所以观察到的α 板条沿成分梯度方向粗化的现象应该源于成分差异,随着TC4 合金的比例不断提高,板条不断粗化。同时,组织形态均属于连续性变化,未发现生成额外相。从宏观组织形貌也可看到,成分梯度越小,组织连续性越高,成分梯度的界面越不明显。高连续性的组织将使得激光立体成形TC4-TA19 功能梯度材料的成分梯度区具有较高的设计自由度,比如根据需要,灵活调整成分梯度区的成分路径,梯度区宽度等因素,利于实际工程应用。

3 结论

本文基于ANSYS 软件建立了激光立体成形TC4-TA19 功能梯度材料的温度场数值模拟模型,对不同激光功率、扫描速度和成分路径对于成形过程温度场的影响进行了模拟和分析,并对3 种典型成分路径下成分过渡区的组织形态进行了表征分析,取得的主要结论如下:

(1)在激光立体成形温度场稳定后,激光功率和扫描速度差异均会影响熔池最高温度和宏观温度场,其中激光功率的影响更显著。成分梯度区内的热行为主要受成形层厚影响,对成分梯度不敏感。激光功率2 500 W,扫描速度700 mm/min 是较为合适的成形工艺参数。

(2)模拟结果说明,激光功率和成形层厚是凝固冷却速率的主要影响因素。通过调整激光功率和成形层厚,可以在一定范围内调控凝固冷却速率,以实现对凝固组织的调控。

(3)组织形态表征分析说明,成分梯度区宏观组织均为外延生长的β 柱状晶,晶内为交错的α 板条。α 板条尺寸沿成分梯度方向不断粗化。粗化源于合金成分的变化,TC4 含量越高,α 板条尺寸越大。成分梯度区的成分梯度越小,界面特征越不明显,组织一致性越高。激光立体成形TC4-TA19 功能梯度材料的成分梯度区将具有较高的设计自由度,利于实际应用。

[1]NAEBE M, SHIRVANIMOGHADDAM K.Functionally graded materials:A review of fabrication and properties[J].Applied Materials Today,2016,5:223-245.

[2]LIN X, YUE T M, YANG H O, et al.Microstructure and phase evolution in laser rapid forming of a functionally graded Ti-Rene88DT alloy[J].Acta Materialia,2006,54(7):1901-1915.

[3]SHANG C,WANG C,LI C,et al.Eliminating the crack of laser 3D printed functionally graded material from TA15 to Inconel718 by base preheating[J].Optics & Laser Technology, 2020, 126:106100.

[4]DEBROY T,WEI H L,ZUBACK J S,et al.Additive manufacturing of metallic components-Process, structure and properties[J].Progress in Materials Science,2018,92:112-224.

[5]鹿旭飞,林鑫,马良,等.扫描路径对激光立体成形TC4 构件热-力场的影响[J].材料工程,2019, 47(12): 55-62.

[6]SUI S, LI Z, ZHONG C, et al.Laves phase tuning for enhancing high temperature mechanical property improvement in laser directed energy deposited inconel 718[J].Composites Part B:Engineering,2021,215:108819.

[7]WANG F, LEI L M, FU X, et al.Effect of heat treatment on microstructures and tensile properties of TA19 alloy fabricated by laser metal deposition[J].Materials Science and Engineering:A,2020,782:139284.

[8]YAN L,CHEN Y,LIOU F.Additive manufacturing of functionally graded metallic materials using laser metal deposition[J].Additive Manufacturing,2020,31:100901.

[9]SU Y, CHEN B, TAN C, et al.Influence of composition gradient variation on the microstructure and mechanical properties of 316 L/Inconel718 functionally graded material fabricated by laser additive manufacturing[J].Journal of Materials Processing Technology,2020,283:116702.

[10]BOBBIO L D,OTIS R A,BORGONIA J P, et al.Additive manufacturing of a functionally graded material from Ti-6Al-4V to Invar: Experimental characteri zation and thermodynamic calculations[J].Acta Materialia,2017,127:133-142.

[11]HAN J,LU L,XIN Y,et al.Microstructure and mechanical properties of a novel functionally graded material from Ti6Al4V to Inconel 625 fabricated by dual wire+arc additive manufacturing[J].Journal of Alloys and Compounds,2022,903:163981.

[12]BALLAT-DURAND D, BOUVIER S, RISBET M.Contributions of an innovative post-weld heat treatment to the micro-tensile behavior of two mono-material linear friction welded joints using:The β-metastable Ti-5Al-2Sn-2Zr-4Mo-4Cr (Ti17) and the near-α Ti-6Al-2Sn-4Zr-2Mo(Ti6242) Ti-alloys[J].Materials Science and Engineering:A,2019,766:138334.

[13]LIANG Y J, LIU D, WANG H M.Microstructure and mechanical behavior of commercial purity Ti/Ti-6Al-2Zr-1Mo-1V structurally graded material fabricated by laser additive manufacturing[J].Scripta Materialia,2014,74:80-83.

[14]LIU Y,LIANG C,LIU W,et al.Dilution of Al and V through laser powder deposition enables a continuously compositionallyTi/Ti6Al4V graded structure[J].Journal of Alloys and Compounds,2018,763:376-383.

[15]QIAN T T, LIU D, TIAN X J, et al.Microstructure of TA2/TA15 graded structural material by laser additive manufacturing process[J].Transactions of Nonferrous Metals Society of China,2014,24(9):2729-2736.

[16]FAN W,TAN H,LIN X,et al.Thermal analysis of synchronous induction-assisted laser deposition of Ti-6Al-4V using different laser-induction interaction modes[J].Additive Manufacturing,2020,35:101267.

[17]MENG W,YIN X H,ZHANG W,et al.Additive manufacturing of a functionally graded material from Inconel625 to Ti6Al4V by laser synchronous preheating[J].Journal of Materials Processing Technology,2020,275:116368.

[18]CHIUMENTI M,NEIVA E,SALSI E, et al.Numerical modelling and experimental validation in selective laser melting[J].Additive Manufacturing,2017,18:171-185.