耐磨材料主要应用于火电、水泥、矿山、冶金、化工等领域的关键设备零部件上,需求量大且覆盖面广,比如火电行业的磨煤机辊套及衬板,水泥工业的立磨、衬板、辊压机及球磨机衬板,冶金工业的采矿破碎机轧臼壁、板锤及锤头,火车刹车盘及转向架等。据有关资料统计,能源的30%~40%消耗于各类型摩擦及磨损,而70%~80%的机器零部件失效是由不同形式的磨损所造成[1]。随着国内经济的不断发展,国外“一带一路”建设的不断推进,耐磨材料的消耗量仍在不断增加,国家对各行业节能、降耗及环保要求也在不断提高,要求企业不断提高耐磨部件的耐磨性能,降低材料的消耗,提高使用寿命,减少关键设备零部件的停机检修频次,有助于实现绿色经济的目标[2]。

目前,我国应用比较广泛的耐磨材料仍然为高锰钢、耐磨白口铸铁、镍硬铸铁及合金钢等,使用寿命偏低,即使通过合金化等措施,耐磨性能提高也有限,无法满足现代工业设备零部件的高性能耐磨铸件需求。而颗粒增强金属基复合材料既具备金属基体良好的强度及冲击韧性,又具有陶瓷材料的高硬度及高耐磨性等优点,成为近年来国内外研究的热点。比利时Magotteaux 公司[3-4]将陶瓷颗粒增强金属材料较早成功应用于高铬铸铁磨辊及衬板表面,较高铬铸铁寿命提高了2倍以上,由此可见,陶瓷颗粒增强金属基复合耐磨材料应用前景非常广阔。本文综述了近10年来国内外研究人员在颗粒增强金属基复合材料成分设计、陶瓷预制体制备工艺、铸渗法复合工艺及界面润湿性研究等方面取得的研究进展,并对未来发展前景进行了展望。

1 陶瓷颗粒增强金属基复合材料成分设计

1.1 增强体颗粒的选择

增强体材料一般为陶瓷,其应具备良好的热稳定性、高硬度及高熔点等特性,同时还应保证陶瓷与基体金属的物理化学性能尽可能匹配,尤其是陶瓷与金属液间需有良好的润湿性,相近的热膨胀系数,以保证金属基体与陶瓷良好的结合性能,从而发挥陶瓷高耐磨的作用。

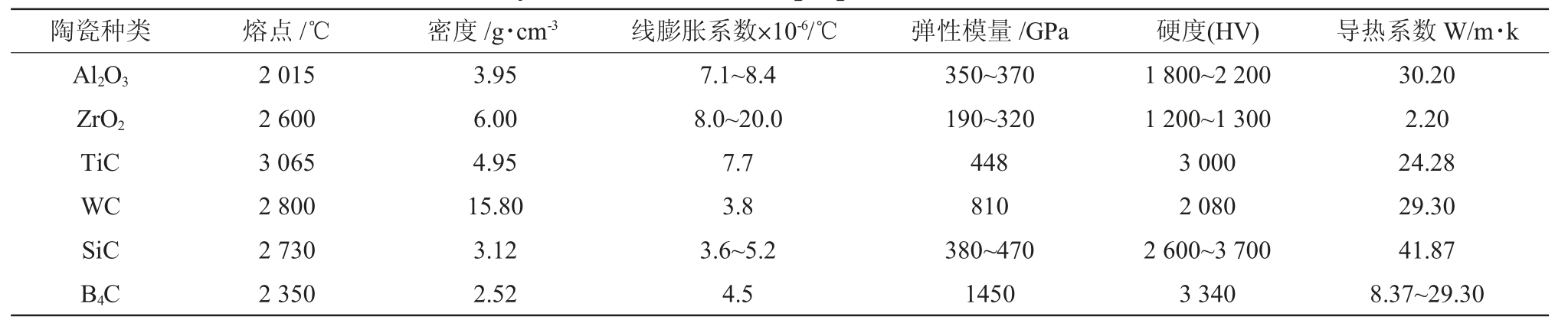

常用的增强体材料有氧化物陶瓷颗粒、碳化物陶瓷颗粒、氮化物陶瓷颗粒3类。目前成功应用于增强金属基复合耐磨材料的陶瓷颗粒有Al2O3、ZrO2、ZTA、WC、SiC、TiC、B4C等,表1为部分陶瓷的物理力学性能[5]。

表1 部分陶瓷的物理力学性能[5]

Tab.1 Physical and mechanical properties of some ceramics[5]

陶瓷种类 熔点/℃ 密度/g·cm-3 线膨胀系数×10-6/℃ 弹性模量/GPa 硬度(HV) 导热系数W/m·k Al2O3 2 015 3.95 7.1~8.4 350~370 1 800~2 200 30.20 ZrO2 2 600 6.00 8.0~20.0 190~320 1 200~1 300 2.20 TiC 3 065 4.95 7.7 448 3 000 24.28 WC 2 800 15.80 3.8 810 2 080 29.30 SiC 2 730 3.12 3.6~5.2 380~470 2 600~3 700 41.87 B4C 2 350 2.52 4.5 1450 3 340 8.37~29.30

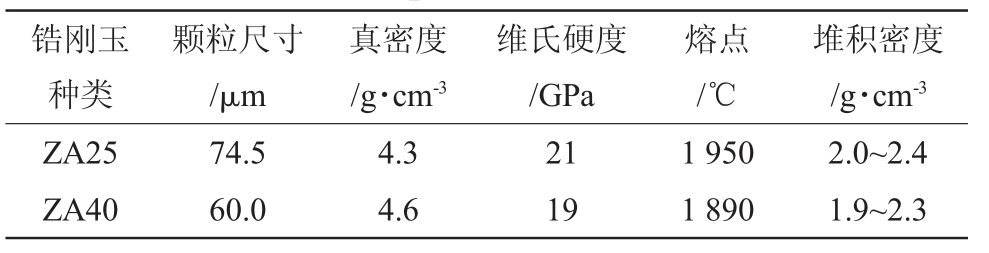

ZTA又称锆刚玉,其利用氧化锆(ZrO2)的增韧效应可以使氧化铝(Al2O3)颗粒强韧性得到极大改善,氧化锆的相变使颗粒在高温条件仍具有较好的性能。近年来,氧化锆增韧氧化铝(ZTA)陶瓷颗粒以其高强韧性及与基体接近的热膨胀系数在复合耐磨材料领域应用越来越广泛,特别是在磨煤机辊套、衬板、板锤、锤头等领域已取得良好的应用效果[6-7]。市场上锆刚玉主要分为两种,一种是ZrO2含量为25%的ZA25颗粒,另一种是ZrO2含量为40%的ZA40颗粒。表2为常见ZTA陶瓷颗粒物理性能。

表2 常见ZTA 陶瓷颗粒物理性能[5]

Tab.2 Physical properties of common ZTA ceramic particles[5]

锆刚玉种类堆积密度/g·cm-3 ZA25 74.5 4.3 21 1 950 2.0~2.4 ZA40 60.0 4.6 19 1 890 1.9~2.3颗粒尺寸/μm真密度/g·cm-3维氏硬度/GPa熔点/℃

1.2 金属基体材料的选择

金属基体材料是陶瓷颗粒增强金属基复合耐磨材料的重要组成部分,它的主要作用是固结增强体和传递载荷,基体材料、陶瓷颗粒与界面一起构成了复合材料。不同的基体材料,因其本身的强韧性不同,对陶瓷颗粒的保护和支撑作用也不一样,因此对于复合材料不同的服役条件,基体材料的选择也不同。作为复合耐磨材料,要求金属基体必须具有一定的耐磨性,否则金属基体磨损太快会导致陶瓷颗粒的脱落,这样反而会降低基体的耐磨寿命。目前,在物料碾磨及破碎领域使用最多的金属基体材料为高铬铸铁及高锰钢,高铬铸铁牌号主要为BTMCr20、BTMCr26,高锰钢牌号主要为ZGMn13。

2 陶瓷预制体制备工艺研究

采用铸渗法制备陶瓷颗粒增强金属基复合耐磨材料,蜂窝状陶瓷预制体的制备是关键。蜂窝状陶瓷预制体不仅要求其内部互相贯通,同时还要具有耐高温冲击强度,即金属液铸渗过程中预制体不溃散,以保证陶瓷颗粒在耐磨工件表面的均匀分布。蜂窝状预制体制备工艺有很多种,应用于耐磨材料领域较成熟的主要有粉末冶金法和黏结剂法两种。

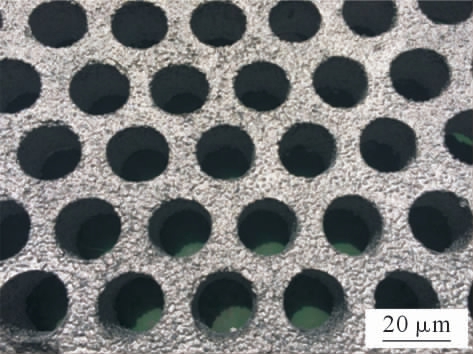

2.1 粉末冶金法

粉末冶金法的主要工艺步骤为混料、压制及烧结。首先将金属基体粉末、陶瓷颗粒及有机黏结剂在混料机中混合均匀,然后将混合后的物料填充至模具中压制成素坯,并将素坯放入烘箱中加热除去黏结剂及水分,最后,将上述素坯放置入保护气氛炉或真空炉内进行烧结,制成具有一定强度的蜂窝状陶瓷预制体,如图1所示。该工艺的优点是可以使陶瓷颗粒均匀分散在金属基体中。在高温金属液浇注过程中,陶瓷预制体表面金属可以通过铸渗产生一定元素扩散,形成冶金结合,内部金属在凝固过程中随浇注的金属一起收缩,保证了陶瓷颗粒被金属紧密牢固结合。

图1 粉末冶金法制备的蜂窝状陶瓷预制体

Fig.1 Honeycomb ceramic preform prepared by powder metallurgy

高颖超等[8]通过将粒径为1~2 mm的ZrO2增韧Al2O3陶瓷颗粒、高铬合金粉末和黏结剂混合,在真空烧结状态下烧结,最终制备出了蜂窝状陶瓷预制体,利用该预制体制备的ZTAp增强高铬铸铁基复合材料界面结合致密,无裂纹、气孔等缺陷。钱兵等[9]将烘干后的陶瓷颗粒、合金粉末及黏结剂按一定比例混合,通过模具成型,然后将素坯装入真空炉内烧结,制备出具有较高强度的陶瓷预制体,并将该预制体成功应用于ZGM型可修复金属陶瓷复合磨辊。

刘侃等[10]以自制Fe-Ti金属黏结剂和ZTA陶瓷颗粒为原料,采用粉末冶金工艺制备了多孔陶瓷预制体,并浇注高铬铸铁制备出ZTA颗粒增强高铬铸铁基复合材料,基体与ZTA结合界面致密,无空隙、孔洞缺陷。

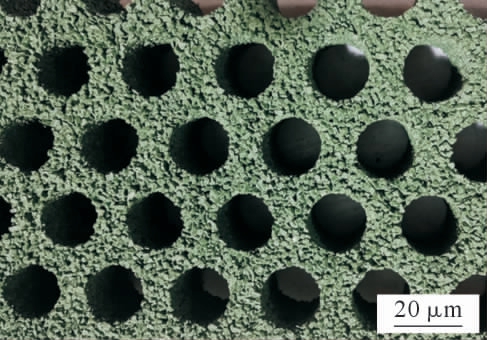

2.2 黏结剂法

因粉末冶金法制备陶瓷预制体存在工艺复杂、生产周期长、能耗高、成本高等缺点,严重制约着该工艺在耐磨材料领域的拓展应用。采用合适的黏结剂,将陶瓷颗粒黏结在一起,在特定模具中成形,制成在常温和高温下都具有一定强度的陶瓷预制体,这种方法称为黏结剂法。采用黏结剂制备的蜂窝状陶瓷预制体,如图2所示。黏结剂种类主要分为有机黏结剂和无机黏结剂两大类,工业采用较多的为无机耐高温黏结剂,以保证陶瓷预制体的高温强度。该方法具有制备周期短、生产效率高、能耗低、环境友好等优点,因此成为近年来研究者们重点关注的方向。

图2 黏结剂法制备的蜂窝状陶瓷预制体

Fig.2 Honeycomb ceramic preform prepared by binder method

薛达[11]采用磷酸二氢铝、水玻璃及硅溶胶3种黏结剂制备了陶瓷预制体。具体工艺是将陶瓷颗粒、自制黏结剂与还原铁粉混合填充到模具中,最后黏结剂固化陶瓷颗粒得到具有一定强度的陶瓷预制体。结果表明,采用水玻璃作为黏结剂的复合材料中ZTA颗粒未出现团聚,复合区金属晶粒较基体小,硬度较基体高。王晓杰等[12]研究了采用钠水玻璃、预处理过的ZTA颗粒制备出颗粒增强高铬铸铁基复合材料,并对界面组织及元素分布进行了研究分析,结果表明,陶瓷颗粒与金属基体结合良好。

3 铸渗法制备陶瓷颗粒增强金属基复合材料工艺研究

金属基复合耐磨材料制备方法很多,但铸渗法对设备要求低,工艺简单,生产成本低,因此,工业应用最为广泛。铸渗法(也称浸渗法)是指将陶瓷颗粒、黏结剂及其他一些辅助添加剂按照一定比例混合均匀制成多孔状陶瓷预制体,然后通过浇注金属液浸渗到蜂窝状陶瓷颗粒间的孔隙中,最终将陶瓷预制体与金属基体复合的一种工艺方法。目前,应用较多的铸渗法主要有无压铸渗、真空铸渗及液锻复合铸渗。利用铸渗法可以制备出陶瓷颗粒尺寸为1~3 mm,陶瓷体积占比为40%~60%的复合耐磨材料。

王娟等[13]采用无压铸渗法制备了0.5~3.0 mm ZTA(氧化锆增韧氧化铝)陶瓷颗粒增强的高铬铸铁基复合材料,结果表明,陶瓷颗粒在高铬铸铁基体中均匀分散,二者界面结合良好,没有气孔、夹杂等缺陷。Kambakas等[14]采用无压铸渗法制备了WC颗粒增强高铬铸铁基复合材料,并将其成功应用于球磨机衬板,其使用寿命达到高铬铸铁衬板的10倍。

王晓杰[15]采用不同规格的ZTA陶瓷作为增强颗粒,以高铬铸铁为基体,对ZTA颗粒表面镀金属或包覆金属及化合物微粉,采用黏结剂黏结制备成陶瓷颗粒预制体,采用负压铸渗技术成功制备出界面良好的ZTA陶瓷颗粒增强高铬铸铁基复合材料。Brown等[16]通过在TiC预制体中添加Co、Cr、Ni等粉末,利用负压铸渗方法制得TiC增强铁基复合材料,并通过调整Co、Cr、Ni的加入量可以将TiC的体积分数控制在6 vol.%~80 vol.%。

邱博[17]采用液锻复合技术在压力作用下制备了ZTAp/HCCI复合试样,研究了液锻压力和陶瓷表面形貌对啮合强度的影响规律,结果表明,压力的提高可以显著增加结合强度。在冲击磨粒磨损条件下,当冲击功较高时,ZTAp/HCCI和Xwin®复合材料相对于HCCI的耐磨性分别为1.74和1.31倍,因此,采用液锻复合技术制备的Xwin®复合材料比马克托Xwin®复合材料表现出更优异的耐磨性。

4 改善陶瓷颗粒与金属基体界面润湿性研究

陶瓷颗粒增强金属基复合耐磨材料的综合性能,主要取决于增强相与金属基体之间界面的结合,而陶瓷与金属的润湿性能是决定界面结合的重要因素之一。润湿性较差,陶瓷与金属存在热力学上不匹配,在界面处容易出现两相分离,在受外力冲击或磨损状态下陶瓷颗粒易脱落。因此,在复合耐磨材料制备过程中,需改善界面润湿性以形成有利的溶解与浸润结合或反应界面结合,这对复合材料性能提高起着至关重要的作用。目前,对于改善界面润湿性的研究方法主要有以下几种。

4.1 在金属中添加第二相合金元素

向金属基体中加入少量合金元素,降低液态金属的表面张力,从而使固液接触面的表面能降低,以提高界面润湿性。硼和稀土元素作为表面活性元素,除具有净化和变质作用外,还可以有效降低界面表面能,同时参与金属与陶瓷界面直接的反应,形成反应界面结合类型,使陶瓷颗粒与金属基体润湿性得到改善[18]。因金属基体中硼及稀土添加量有限,因此改善润湿性的能力也有限。

4.2 陶瓷颗粒表面合金化处理

合金化处理是通过物理或化学的方法在颗粒表面形成金属薄层,以提高反应体系的润湿性。

曹新建等[19]在SiC、TiC和TiN 3种陶瓷颗粒表面镀Cu,研究了镀Cu对陶瓷颗粒增强铁基复合材料的力学性能影响,结果表明,合金化后的3种陶瓷颗粒都能改善相应的铁基复合材料的机械性能。镀Cu改善性能的机理是陶瓷表面能增加,Cu在界面处呈现包覆形貌,当粒子团聚接触时能提供粒子间的金属连接,界面缺陷显著减少。

王晓杰等[20]分别在ZTA颗粒表面镀Ni和包覆Cr粉,采用负压铸渗法制备了ZTA陶瓷颗粒增强高铬铸铁基陶瓷复合材料。采用SEM、EDS、XRD等方法分析了复合材料的组织结构、元素分布以及物相组成,结果表明复合材料界面润湿性得到改善,表面镀Ni和包覆Cr粉促进了界面浸渗和结合。赵散梅等[21]、孙书刚等[22]分别采取了陶瓷颗粒镀镍合金化处理,制备出陶瓷颗粒增强高铬铸铁基复合材料,结果表明,Ni元素在液态金属表面及固液界面产生吸附和富集,降低了液态金属表面张力及固液界面张力,从而达到界面结合致密的效果,复合材料无缩松、裂纹等缺陷,分别实现最高耐磨损性能是高铬铸铁的4.85倍、5.9倍。

4.3 活性元素诱导浸渗

任强[23]研究了在ZTA陶瓷预制体中添加Ti颗粒,当Ti颗粒含量为20%时,制成的ZTA增强高铬铸铁基复合材料浸渗效果良好,陶瓷与金属分布均匀,结合紧密。在复合材料组成相中存在FeAl2O4、FeTiO5、AlCrO3、FeTi等,金属与陶瓷的界面结合处存在元素的相互扩散和化学反应,形成多种结合方式并存的混合结合机制,该机制有利于复合材料综合性能的提高。王文龙等[24]将Cr粉包覆在ZTA陶瓷颗粒表面制成预制体,在氩气保护下,使用无压浸渗法制备了ZTA/高铬铸铁复合材料,结果表明,预制体中Cr通过降低高铬铸铁液的表面张力来促进对预制体的浸渗。

4.4 非金属相掺杂改性

周谟金等[25]在ZTA陶瓷颗粒表面包覆8%颗粒质量B4C微粉,将其制备成蜂窝状结构陶瓷预制体,采用传统重力浇注工艺制备出ZTA陶瓷颗粒增强高铬铸铁基复合材料。结果表明,ZTA陶瓷颗粒与高铬铸铁界面结合处形成了明显的过渡区域,过渡区域与陶瓷颗粒表面发生反应生成Al2O3·B2O3,与金属基体反应生成硼铁合金,提高了陶瓷颗粒与金属基体的结合强度,所制备的复合材料的耐磨性是高铬铸铁的3.5倍左右。Sui等[26]将1~3 mm ZTA陶瓷颗粒、70 μm TiO2粉和水玻璃按照一定比例充分混合,使TiO2粉均匀包覆在ZTA颗粒表面制成ZTA陶瓷预制体,然后浇注高铬铸铁铁液制成ZTA增强高铬铸铁基复合耐磨材料,研究发现,陶瓷和金属基体具有良好的界面结合,加入的TiO2粉体和水玻璃在浇注高温下诱导界面发生化学反应,界面层的硬度和弹性模量分别达到1 877.5 HV和299.8 GPa。

5 陶瓷颗粒增强金属基复合材料应用现状

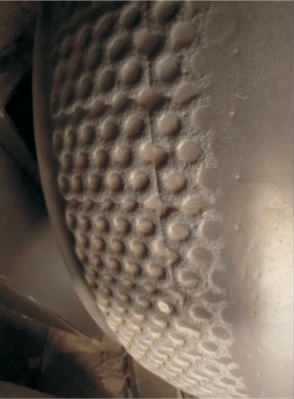

陶瓷颗粒增强高铬铸铁基复合材料已成功应用于国内电厂、水泥厂以及矿渣等领域。南通某公司生产的陶瓷复合磨辊粉磨叶腊石物料单面产量已达1.965万吨,磨损量仅有14~18 mm,产量稳定维持在12~13 t/时,预计磨辊双面粉磨叶腊石总产量可达4万吨以上,而原高铬铸铁磨辊双面粉磨叶腊石总产量约为1.7万吨左右,磨辊磨损如图3所示。

图3 粉磨叶腊石1.965 万吨时磨辊表面磨损

Fig.3 Picture of grinding roller wear surface when output of pyrophyllite powder reaches 19 650 tons

杨国春等[27]在煤粉立磨上对比了高铬铸铁辊、堆焊辊及复合陶瓷辊,陶瓷颗粒复合增强辊套从高铬铸铁辊及堆焊辊使用寿命3 000 h提高到14 000 h以上,节省停机检修4次左右,检修费用大大降低。同时,煤磨粉磨效率提高,排渣量降低50%以上;煤磨排风机拉风量降低,减少了磨机系统部件的磨损。

匡毅等[6]将金属基ZTA 陶瓷复合材料应用于中速磨辊套及衬板中,并与堆焊辊套及衬板进行了对比。结果表明,复合材料的“多孔状”结构设计有利于提高材料的整体耐磨性,其耐磨性是堆焊高铬合金的2.7 倍以上,将金属基陶瓷复合材料应用于中速磨辊套、衬板具有较高的性价比,能够满足电厂长周期检修的要求。

比利时Magotteaux 公司研发的新一代ZTA 陶瓷颗粒增强高铬铸铁复合耐磨材料,其耐磨损性能又得到提高,并成功将其应用于磨煤机的磨辊,破碎机的板锤,显示其使用寿命是高铬铸铁的4倍以上。

综上,陶瓷颗粒增强复合材料除应用于中速磨辊套及衬板外,还成功应用于水泥生料磨、水泥矿渣磨、球磨机衬板、铲齿、护板等关键部件上,对比高铬铸铁、堆焊合金或高锰钢等耐磨材料,寿命提高2~3倍。

6 展望

虽然陶瓷颗粒增强金属基复合耐磨材料研究取得了一定进展,但仍存在一些问题需要研究者们进行深入研究,主要有以下几个方面:

(1)在实际生产复合耐磨件过程中,产品报废率较高,特别是生产大型耐磨部件上时工艺稳定性不足,进一步提高陶瓷颗粒与金属基体的界面结合强度仍是未来研究的主要方向之一。

(2)进一步扩大复合耐磨材料的应用范围,比如在同时要求耐高温耐磨损、耐腐蚀耐磨损或耐冲击耐磨损等恶劣服役条件下的创新应用。

(3)建立复合耐磨材料完整数据体系,开展复合材料的铸造工艺过程数值模拟,以缩短研发周期,降低成本。

(4)大型复合耐磨件使用后一般做报废处理,再次购买价格昂贵。因此,为了降低复购成本及材料回收再利用,陶瓷复合耐磨产品可修复工艺研发变得尤为重要。

(5)复合耐磨材料制备工艺仍需进行优化研究,如液锻复合技术、微波固化预制体机理、3D打印成形复合耐磨材料制备技术等。

[1]陈华辉,邢建东,李卫.耐磨材料应用手册[M].北京:机械工业出版社,2012.

[2]李茂华.水泥工业耐磨材料与循环经济[C]//第十三届全国耐磨材料大会,西安:西安市铸造学会,2012.

[3]STEPHANE D, HUBERT F.Metal-ceramic composite wear component[P].EP Patent,15736301,2020-12-16.

[4]DESILES S, LEPOINT F, TAS B.Composite wear component[P].EP Patent, 20166110,2021-09-29.

[5]侯占东.锆刚玉陶瓷颗粒/高铬铸铁蜂窝复合材料制备[D].昆明:昆明理工大学,2014.

[6]匡毅,薛爱轩,张海燕,等.金属基陶瓷复合材料在中速磨辊套及衬板中的应用[J].热加工工艺,2022(2):87-90.

[7]邵抗振,薛爱轩,匡毅,等.金属基陶瓷复合辊套及衬瓦在立磨中的应用[J].水泥,2020(10):45-49.

[8]高颖超,孙书刚,钱兵,等.粉末烧结法和铸造法制备ZrO2增韧Al2O3陶瓷颗粒增强高铬铸铁基复合材料及其耐磨性能[J].复合材料学报,2021,38(8):2676-2683.

[9]钱兵,孙书刚.一种ZGM型可修复金属陶瓷复合磨辊[P].中国专利,CN207464177U,2018-06-08.

[10]刘侃,徐方伟,涂小慧,等.ZTA颗粒增强高铬铸铁基复合材料界面研究[J].铸造,2018,67(5):398-403.

[11]薛达.ZTAp/高锰钢基复合材料预制体黏结剂及其固化工艺研究[D].昆明:昆明理工大学,2019.

[12]王晓杰,刘海云,贾登云,等.ZTA陶瓷颗粒增强高铬铸铁基复合材料界面组织及元素分布特征[J].特种铸造及有色合金,2021,41(9):1157-1162.

[13]王娟,郑开宏.ZTA颗粒增强铁基复合材料的高温磨料磨损性能研究[J].热加工工艺,2018,47(10):101-105,109.

[14]KAMBAKAS K, TSAKIROPOULOS P.Solidification of high-Cr white cast iron-WC particle reinforced composites[J].Materials Science and Engineering:A,2005,413-414:538-544.

[15]王晓杰.ZTA陶瓷颗粒增强高铬铸铁基复合材料的制备及其组织结构研究[D].太原:太原理工大学,2021.

[16]BROWN I W M, OWERS W R.Fabrication, microstructure and properties of Fe-TiC ceramic-metal composites[J].Current Applied Physics,2004,4(2-4):171-174.

[17]邱博.ZTA/高铬铸铁宏观复合材料的制备及抗磨性研究[D].北京:北京交通大学,2021.

[18]LEON C A,DREW R A L.The influence of nickel coating on the wettability of aluminum on ceramics[J].Composites Part A: Applied Science and Manufacturing,2002,33(10):1429-1432.

[19]曹新建,金剑锋,张跃波,等.陶瓷颗粒表面镀铜对陶瓷颗粒增强铁基复合材料性能的影响[J].材料研究学报,2015,29(1):17-24.

[20]王晓杰,刘海云,贾登云,等.ZTA陶瓷颗粒增强高铬铸铁基复合材料界面组织及元素分布特征[J].特种铸造及有色合金,2021,41(9):1157-1162.

[21]赵散梅.陶瓷颗粒增强高铬铸铁基表层复合材料的制备与磨损性能研究[D].长沙:中南大学,2012.

[22]孙书刚,钱兵,李小武,等.ZTA颗粒增强高铬铸铁基复合材料制备及磨损性能研究[J].铸造技术,2018,39(8):1663-1666.

[23]任强.ZTA陶瓷/高铬铸铁基复合材料的制备及其组织结构研究[D].太原:太原理工大学,2017.

[24]王文龙,刘海云,王晓杰,等.活化物质对ZTA/高铬铸铁复合材料组织结构及浸渗行为的影响[J].铸造技术,2020, 41(7): 622-626,629.

[25]周谟金,蒋业华,卢德宏,等.B4C包覆ZTA颗粒增强铁基复合材料制备与性能[J].材料导报,2018,32(24):4324-4328.

[26]SUI Y D,ZHOU M J,JIANG Y H.Characterization of interfacial layer of ZTA ceramic particles reinforced iron matrix composites[J].Journal of Alloys and Compounds,2018,741:1169-1174.

[27]杨国春,罗兆新.复合陶瓷辊在煤粉立磨上的应用[J].新世纪水泥导报,2019,25(5):66-67.