合金固溶体中溶质浓度与凝固过程中的溶质分配行为紧密相关,且在溶质分配过程中往往还伴随着成分偏析行为,偏析行为严重制约着成形铸件的质量进一步提升。因此,如何对凝固过程中溶质分布实现有效的控制一直是科研工作者十分关注的研究课题[1-5]。在实际的凝固过程中,由于溶质再分配现象会导致固相和液相中溶质成分存在差异,同时固/液相中合金元素的扩散会受到多种因素的影响,通常不能实现完全混溶。因此,在最终凝固组织中合金元素的分布并不均匀,这种微小范围内的化学成分不均匀现象,就是微观偏析[6-9],一般发生在一个晶粒尺寸范围,包括晶内偏析(枝晶偏析)、胞状偏析和晶界偏析。即使微观偏析产生在一个晶粒尺寸的范围内,它对铸件的力学性能、抗腐蚀性能、物理性能以及后续的机械加工性能仍然有着极大的影响。微观偏析对于铸件的热裂性有重要影响,同时,晶界处生成的低熔点合金相同样会降低铸件的热处理温度和工作温度。微观偏析不仅受溶质分布的影响,熔体流动状态、冷却速率等工艺因素都会影响微观偏析程度。通过长时间的均匀化退火可以减轻微观偏析程度,通过改善铸造工艺减轻铸件中的微观偏析可以极大地减少铸件的热处理工艺时间。因此,研究微观偏析的形成机理和规律,提出在凝固过程中优化和减轻微观偏析的铸造工艺对于提高铸件的性能具有重要意义。

目前,研究者主要通过实验直接测定试样中的溶质元素分布[10-11],或者利用溶质分配系数建立数学模型来模拟铝合金中溶质元素的微观偏析行为[12-14]。在对胞/枝状晶的偏析行为进行研究时,Tiller等[15]关于溶质再分配的理论公式并不完全适用,这是由于胞/枝状晶偏析除了存在溶质再分配的问题外,还有因为择优取向造成的固/液界面上非平面状态、固/液界面界面能不同导致的各处曲率不相同、固/液界面前沿各处溶质聚集数量不相同,以及相应的固相内溶质分布不均等问题。至今已有众多学者从理论和实验两方面开展研究,如Jin 等[16]通过密度泛函模拟(DFT),预测和分析了C15-Cr2Nb 晶体在孪晶界的溶质元素Cr、Mo、Re、Ni 的分布行为,为研究复杂结构晶体的不同溶质的择优分布提供了新思路。Yu 等[17]研究了双辊铸造过程中溶质元素在中心偏析和逆向宏观偏析形成中的行为,首次建立了结合宏观和微观条件的相场和溶质场模型,且计算结果与实测数据吻合较好。Chen 等[18]提出了一种二维修正元胞自动机模型,应用该模型模拟了Al-Cu-Mg 三元合金在单枝晶和多枝晶生长过程中的枝晶形态和微观偏析,验证了模型的有效性。结果表明,每种合金元素枝晶尖端前的浓度分布曲线的差异,主要是由于不同的分配系数和溶质扩散系数造成,并对不同成分枝晶间微观偏析行为的差异进行了分析。屈敏等[19]研究了试样尺寸、凝固速率对定向凝固Al-4%Cu 合金的固液界面形貌的影响,发现尺寸增大试样边缘发生溶质富集。Zhu 等[20]采用三维CT 等方法研究了静磁场对定向凝固Al-4.5%Cu合金液/固界面形态和溶质Cu 分布的影响。实验结果表明磁场使液/固界面附近液体中的溶质Cu 富集,并使晶胞/枝晶细化;三维形态证实磁场形成了热电磁对流,使溶质Cu 在液/固界面前方的液体中富集。Ramirez-Ledesma 等[21]以定向凝固Al-5.3%Zn-5.3%Mg 合金为对象,研究其生长速度在4~500 μm·s-1 范围内凝固组织及溶质分布的变化。结果表明,当生长速率为6.5~9.5 μm·s-1,产生胞状晶;当凝固速率为30~500 μm·s-1,凝固组织为柱状树枝晶;而大于500 μm·s-1 时为等轴晶;且生长速度的提高使溶液中残留的溶质Zn+Mg 含量增加。Wang 等[22]对定向凝固CMSX-6 单晶试样在不同凝固参数下的微观组织进行表征,发现抽拉速率较大时微观偏析程度减轻。综上可知目前对于微观偏析形成机制、影响因素等方面的研究较为广泛,选择合适的凝固条件可以改善合金的微观偏析,但是对于影响和改善微观偏析的因素仍缺乏较为全面的研究。

本文以Al-4%Cu 合金为对象,开展不同凝固参数条件下合金定向凝固固溶体中溶质浓度研究,探索熔体流动、塑性变形量(初始位错密度)和晶体取向3 种因素对固溶体中溶质浓度变化的影响规律和作用机制,揭示这些参数对亚共晶合金微观偏析行为的影响,研究结果不仅对丰富凝固理论具有重要意义,同时还可指导实际工业生产,改善组织和提高性能,获得满足性能需要的铸锭/件或产品。

1 实验材料与方法

1.1 合金及单晶试样制备

(1)合金试样制备 将高纯金属原料(99.99%Al、99.99%Cu)按Al-4%Cu 合金成分质量百分比配置于高纯刚玉坩埚中,在真空中频感应加热炉内完全熔化后,保温30 min,使其充分混合,保持溶质分布均匀。然后将合金液倾倒入石墨模具中,得到直径40 mm,长150 mm 的圆柱形铸锭。用电火花线切割沿铸锭纵向切割出直径4、6、8 mm 的试样棒,打磨表面后在NaOH 溶液中浸泡15 min 去除表面氧化皮,再经丙酮和酒精超声清洗并干燥后,密封在高纯刚玉管中,用于淬火定向凝固实验。

(2)单晶试样制备 使用工业ALD 单晶炉放入高纯金属原料(99.99%Al、99.99%Cu)制备Al-4%Cu 单晶籽晶。为保证单晶生长方向沿着[001]方向,以4 mm·min-1 的抽拉速率将模壳移出加热保温区,实现定向凝固。最后制成长350 mm,边长40 mm 的长方体形单晶块。将得到的单晶块去除表面残留杂质,经打磨、粗抛光、腐蚀,确定[001]生长方向,通过电火花线切割沿[001]方向切出直径为4、6、8 mm,长40 mm 的若干数量单晶籽晶,分别偏离[001]方向30°和60°切出直径8 mm,长40 mm 的若干数量单晶籽晶。将得到的单晶籽晶打磨表面后,在NaOH溶液中浸泡15 min 去除表面氧化皮,再经丙酮和酒精超声清洗并干燥。

1.2 实验方法

(1)不同尺寸 已有学者[23]发现不同尺寸的试样内熔体流动情况存在差异,因此不同流体流动的试样可由不同尺寸的试样得到。使用籽晶法[24]制备样品:将直径分别为4、6、8 mm 的沿[001]方向生长的单晶籽晶置于高纯刚玉管底部,Al-4%Cu 合金置于籽晶上面后放进定向凝固装置进行实验。将试样置于炉中适合位置,使部分籽晶和合金棒熔化,以10 ℃·min-1 的升温速率将炉温升至900 ℃,保温30 min,开启抽拉系统,以10 μm·s-1 的抽拉速率进行定向凝固。连续抽拉60 mm 至稳定生长区后,以15 000 μm·s-1 的速率淬入Ga-In-Sn 液态金属冷却池。

(2)不同晶体取向 将直径8 mm 的[001]方向、晶体取向偏离[001]方向30°和60°的单晶籽晶放于高纯刚玉管底部,Al-4%Cu 合金放于籽晶上面后放置进定向凝固装置。将试样置于炉中适合位置,使部分籽晶和合金棒熔化,同样以10 ℃·min-1 的升温速率将炉温升至900 ℃,保温30 min,开启抽拉系统,以10 μm·s-1 的抽拉速率进行定向凝固。连续抽拉60 mm 至稳定生长区后,以15 000 μm·s-1 的速率快速淬入Ga-In-Sn 液态金属的水冷池内部。

(3)不同初始形变量 将直径8 mm 的沿[001]方向生长的单晶籽晶置于高纯刚玉管底部,Al-4%Cu 合金置于籽晶上面后放进定向凝固装置,以10 μm·s-1 的抽拉速率定向凝固。将得到的3 支直径8 mm 的沿[001]方向生长的单晶试样。以变形量为0%、10%和20%分别进行机械轧制,轧制后的试样用电火花线切割从试样中心取直径为4 mm 的试样棒,将4 mm 的试样重新装入高纯刚玉坩埚中并置于定向凝固炉,调整至适当位置升温至900 ℃使部分区域重熔,保温30 min 后快速淬入Ga-In-Sn 液态金属的水冷池内部。

1.3 试样测试与分析

定向凝固实验结束后,选择试样不同位置分别截取横截面和纵截面,经研磨、抛光、腐蚀、清洗吹干后,使用FEI-Quanta 450 型扫描电子显微镜(Scanning Electron Microscope,SEM) 利用背散射电子信号进行观察(Back-scattered Electron Imaging,BSE),利用Image-J 软件统计横截面上非平衡共晶相的体积分数[25]。使用EDAX-Octance plus 能谱仪(Energy Dispersive Spectrometer,EDS) 对α-Al 固溶体内Cu元素的溶质浓度进行成分分析,并绘制分布曲线。

2 实验结果及讨论

2.1 熔体流动状态对溶质浓度的影响

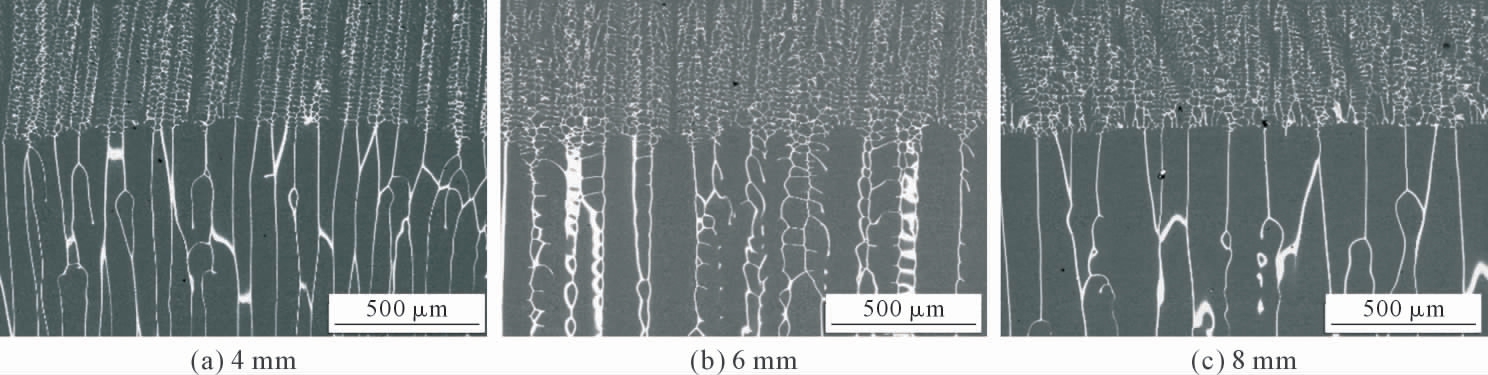

图1 为不同直径的Al-4%Cu 合金在温度梯度86 K·cm-1、抽拉速率10 μm·s-1 时,定向凝固后固/液界面下纵截面凝固组织的BSE 图。图中组织由灰色α-Al 固溶体基体和白色非平衡共晶相组成。从图中看出,本凝固条件下的凝固组织以胞状枝晶形态生长,共晶相也呈现连续生长。且随着试样直径的增大,固/液界面曲率减小,一次枝晶间距随之增大。

图1 温度梯度为86 K·cm-1,拉速为10 μm·s-1 时,不同直径定向凝固Al-4%Cu 合金固/液界面形貌

Fig.1 For directionally solidified Al-4%Cu alloys with different diameters at a pulling speed of 10 μm·s-1 and temperature a gradient of 86 K·cm-1,the morphology of solid/liquid interface

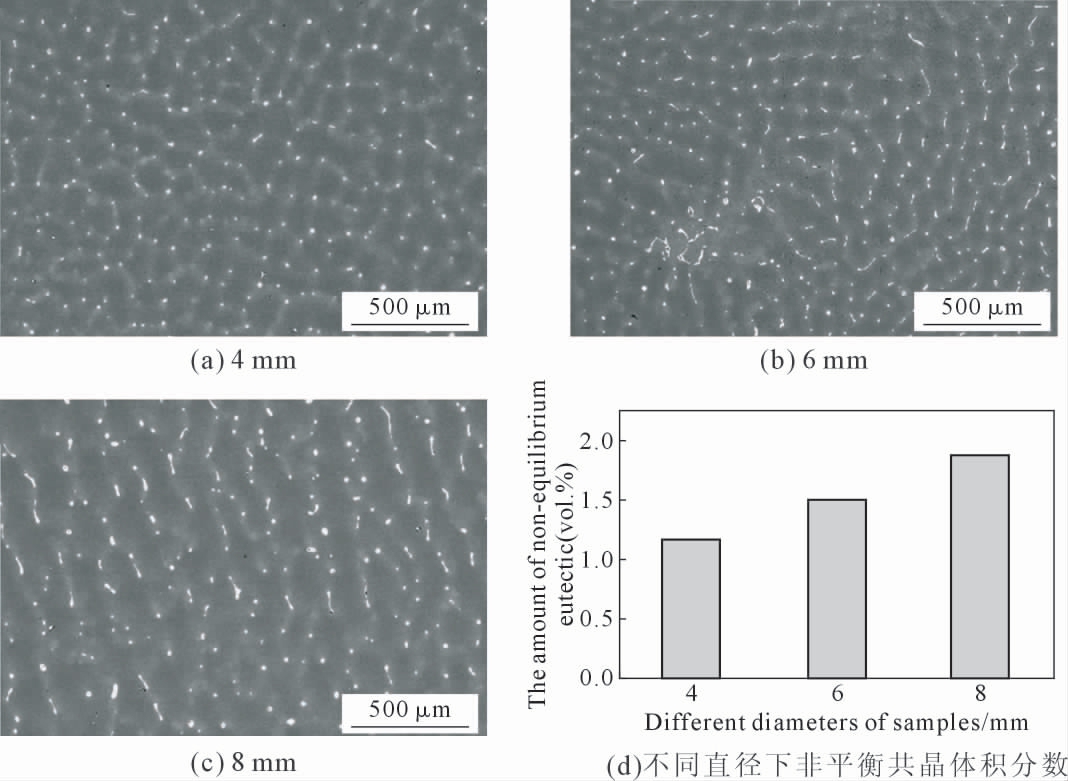

图2(a~c)为相应的横截面凝固组织BSE 图。如图2(a),当试样直径为4 mm 时,第二相(白色非平衡共晶相)形态基本为小球状或斑点状,比较均匀地分布在基体上;直径增大后,第二相形态中出现细条状;直径继续增大至8 mm,细条状的第二相增粗,球状或斑点状的第二相数量减少但面积增大。使用Image-J 软件统计了横截面组织中非平衡共晶相的体积分数,如图2(d)。实验结果可知试样直径的增大,导致凝固组织中非平衡共晶相数量的增加。

图2 温度梯度为86 K·cm-1,拉速为10 μm·s-1 时,不同直径定向凝固Al-4%Cu 合金横截面的BSE 图

Fig.2 For directionally solidified Al-4%Cu alloys with different diameters at a pulling speed of 10 μm·s-1 and a temperature gradient of 86 K·cm-1,the BSE images in the transverse sections

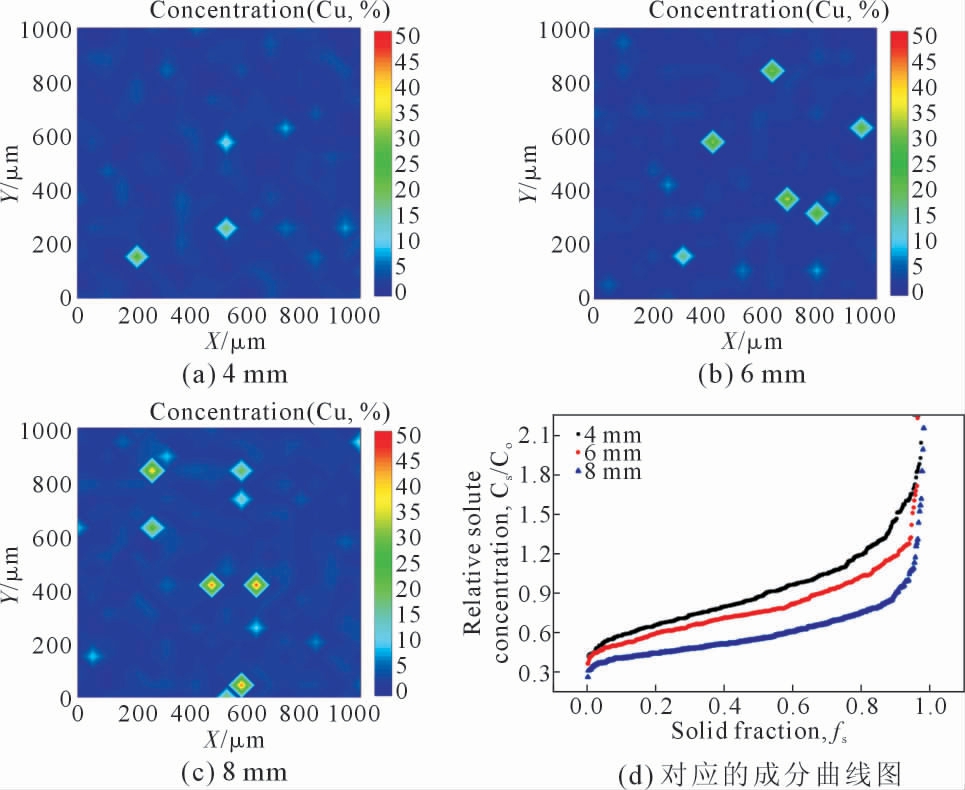

在横截面上选取了一块1 000×1 000 μm2 的区域进行EDS 表征。图3(a~c)为不同直径的Al-4%Cu合金在温度梯度86 K·cm-1,拉速为10 μm·s-1 时,定向凝固后固相横截面中溶质Cu 原子分布的等浓度图,同样的颜色表示同样的溶质浓度。图3(d)为不同固相分数时溶质Cu 的相对成分曲线。深蓝色对应Cu 原子含量最少的区域,为最先从合金熔体中凝固出的α-Al 枝晶主干;青色及逐渐加深的颜色为凝固末期析出的θ 相(Al2Cu)或发生共晶反应生成的共晶组织。从等高线图中看到,图中溶质富集区域即非平衡共晶相处,均是比较规则的菱形,随着试样直径的增大,菱形图案增多,且当直径达到8 mm 时,其中心处出现鲜艳红色区域,这表明枝晶间富集了更多的Cu 原子,α-Al 固溶体中的溶质浓度相应降低。如图3(d)所示,成分曲线也显示直径小的试样固相中溶质浓度高于直径大的试样,然而对于晶内微观偏析程度反而是大直径试样的低。结合等高线图和成分曲线的结果可知试样直径的增大,改善了微观偏析程度,并降低了α-Al 基体中的溶质浓度。

图3 温度梯度为86 K·cm-1,拉速为10 μm·s-1 时,不同直径定向凝固Al-4%Cu 合金横截面内Cu 原子分布等高线图

Fig.3 Contour maps of Cu concentration in the transverse sections of the directional solidified Al-4%Cu alloys with different diameters at a pulling rate of 10 μm·s-1 and a temperature gradient of 86 K·cm-1

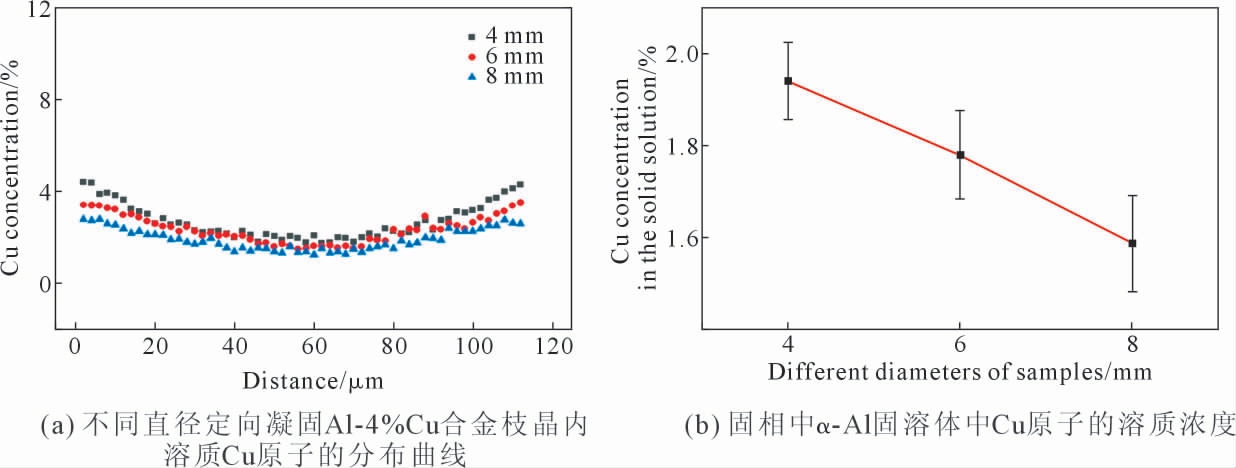

进一步在横截面中一个枝晶尺度内对溶质Cu原子的分布进行表征,以2 μm 的扫描步长从枝晶一端穿过枝晶中心到枝晶另一端进行EDS 点扫。图4(a)为穿过整个枝晶的溶质浓度数据。从图中看到,试样直径无论如何变化,Cu 的浓度从枝晶中心到枝晶间都是不断增大的,这是典型的非平衡凝固方式溶质浓度分布。试样直径为4 mm 时,枝晶内的Cu浓度最大,直径增大,晶内溶质浓度降低。然而从曲线的斜率来看,小直径试样枝晶内溶质浓度的增降速度较快,说明其晶内偏析更大,这和前面的统计结果是一致的。我们还使用EDS 对Al-Cu 合金晶内α-Al 固溶体中溶质元素平均含量进行了定量分析。图4(b)为固相中α-Al 固溶体中Cu 原子的溶质浓度,可见直径4 mm 试样的α-Al 固溶体中溶质浓度最大,随着试样直径的增大,固溶体中的溶质浓度随之减小。

图4 温度梯度为86 K·cm-1、拉速为10 μm·s-1 时,不同直径定向凝固Al-4%Cu 合金枝晶内溶质Cu 原子的分布曲线及固相中α-Al 固溶体中Cu 原子的溶质浓度

Fig.4 Distribution curves of Solute Cu atoms inside the dendrite and solute concentration of Cu atom in α-Al solid solution of directional solidified Al-4%Cu alloys with different diameters at a pulling rate of 10 μm·s-1 and a temperature gradient of 86 K·cm-1

合金溶质分布的改变与凝固过程中的流动有很大关系。金属熔体凝固过程中其内部存在的流动可以分为两大类,强制对流和自然对流。强制对流是在外力作用下的流动,如电场、磁场、超声场以及机械搅拌等引起的熔体流动;自然对流是由于熔体发生局部物理性质改变而引起的自发对流。强制对流强度由Reynold 数决定,而对于自然对流,对流强度可采用瑞利数(Rayleigh)表示。对于本实验,无任何外场和外力作用,熔体中的对流只可能为自然对流,故其对流强度用瑞利数表征,表示如下[26]:

式中,g 为重力加速度,m·s-2;βT 为热膨胀系数,K-1;GH 为径向温度梯度,K;d 为试样尺寸,m;v 为流体运动粘度,m2·s-1;αi 为热扩散系数,m2·s-1。

从公式(1)中可见,RaT 与g、βT、GH 的一次方呈正比,而与试样尺寸d 的3 次方呈正比,相比于其他因素变化对瑞利数的影响,试样尺寸大小的变动对瑞利数的影响更为灵敏,因此尺寸大小显著影响熔体自然对流的强度,试样尺寸越大,熔体流动速度越大。在本实验中,3 种试样定向凝固条件一致,故可比较3 种试样中熔体对流强度大小,可知直径8 mm试样中自然对流强度最大。

Al-4%Cu 合金的平衡分配系数k0<1,溶质在固相中的溶解度小于在液相中的溶解度,定向凝固时,固/液界面将排出溶质原子。在Al-Cu 合金体系,由于排出的溶质Cu 原子比溶剂Al 原子重,并且液相的温度梯度向上为正值,因此浓度梯度和热梯度对密度分层的稳定作用确保了自然对流不会导致流体轴向运动。在定向凝固过程中,一般只考虑一维传热,即热流平行于生长方向由固相导出。而实际上由于刚玉坩埚的存在,试样中心温度和边缘温度会有差别,于是径向温度梯度和浓度梯度就变为驱使液相流动的主要动力。因为试样中心温度比试样边缘高,径向温度梯度差就会促使合金液从中心向边缘运动,同时将热量带向边缘,使得边缘温度升高,合金液又从边缘向上流动,从试样中心下落,固/液界面前沿的熔体从而构成闭合回路。同时被排出的溶质跟着熔体对流一起运动,带入远离界面前沿的液相中,因此,在不同直径试样的同一位置,小直径试样中有更多溶质原子进行扩散[27],故小直径中溶质含量明显高于大直径。而由于试样直径的增大,径向温度梯度GH 也越大[19],加上尺寸d 共同作用,凝固体系中瑞利数越大,液体中对流强度越大,溶质混合越均匀,故其晶内偏析程度更小。

2.2 塑性变形对溶质浓度的影响

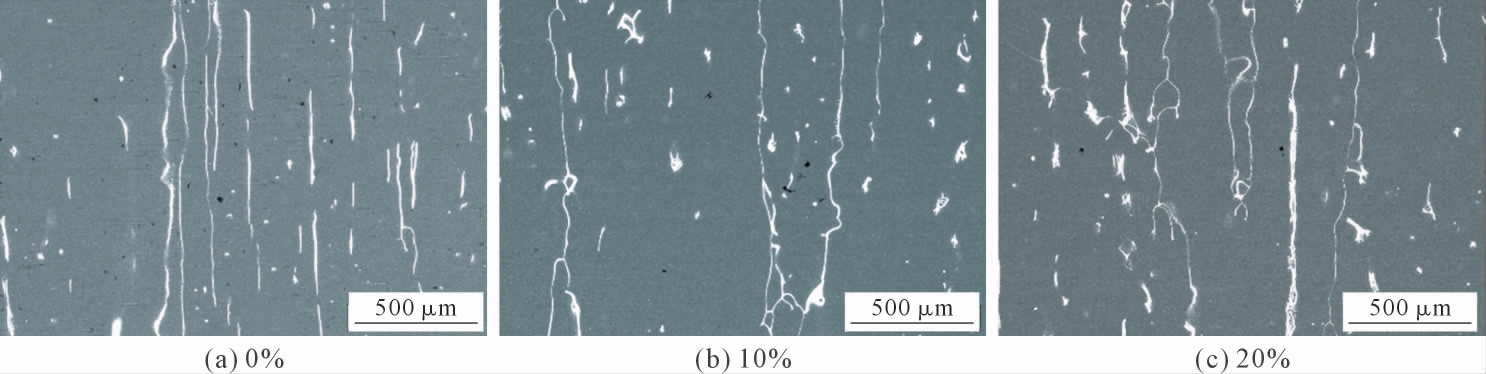

图5 为不同变形程度的Al-4%Cu 合金在温度梯度86 K·cm-1、以15 000 μm·s-1 的抽拉速率快速淬火后纵截面凝固组织。图5(a)是无变形的凝固组织,在没有外力作用变形时,枝晶间的第二相形貌基本都是平直的长条状。施加外力至10%变形量后,平直的第二相变得扭曲、凹凸不平,继续加大外力作用至20%变形量后,第二相变得更加扭曲,甚至出现锯齿状形态,这表明外力作用使组织中产生了极大的塑性变形。

图5 温度梯度为86 K·cm-1、以15 000 μm·s-1 的抽拉速率快速淬火后不同变形量Al-4%Cu 合金纵截面凝固组织

Fig.5 Morphologies in the longitudinal sections of quick quenched Al-4%Cu alloys with different initial deformation degree at a pulling rate of 15 000 μm·s-1 and a temperature gradient of 86 K·cm-1

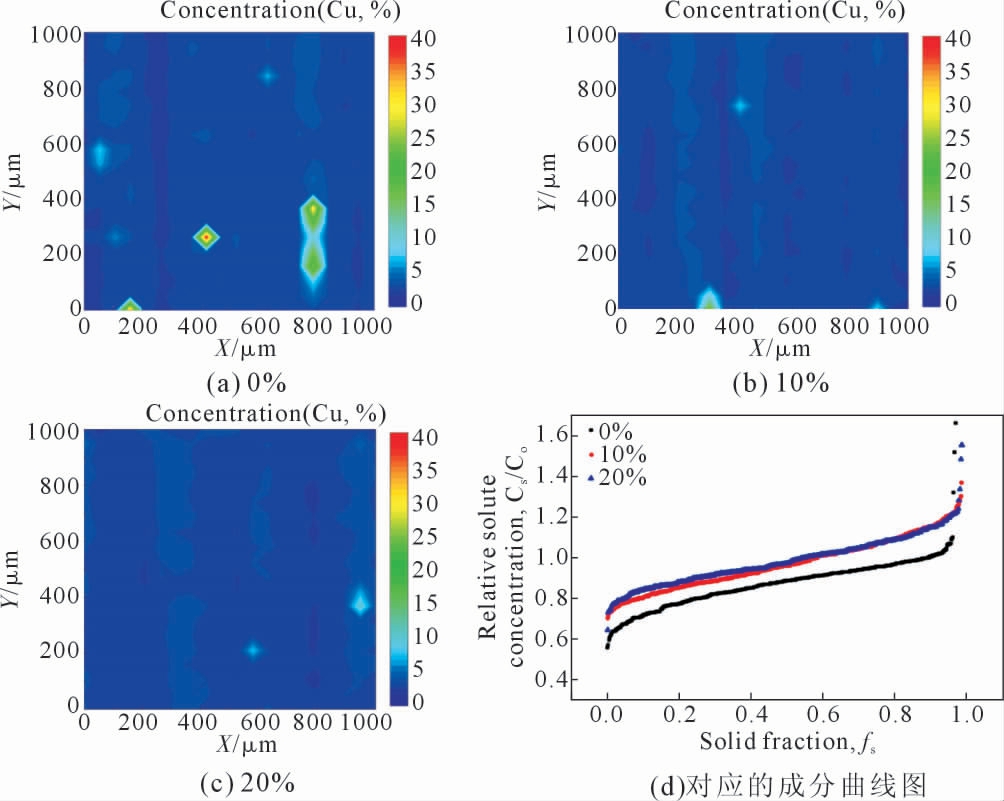

图6 为不同初始形变量Al-4%Cu 合金在温度梯度86 K·cm-1、以15 000 μm·s-1 的抽拉速率快速淬火后固相中溶质Cu 原子分布的等高线图和成分曲线。图6(a)显示在无变形时,基体上星星点点地分布着一些深色四边形区域,这些区域为枝晶间;在枝晶内,较浅的颜色均匀分布其中,表明溶质浓度比较低,而且偏析程度较小。当在试样上施加外力后(即冷变形量为10%),图6(a)中深色区域消失,只有一些零星浅颜色四边形区域,而纵观整个基体上,出现了一些比大部分基体颜色稍深的、扭曲的区域,如图6(b)。当外力施加至变形量为20%时,如图6(c),图6(b)中出现的扭曲区域变得更明显,且总体面积增大很多。这说明了变形量的增大,促进了溶质原子在基体中的固溶。对溶质浓度的增长进行定量分析,如图6(d),发现确实如等高线图所显示的,固溶体中溶质原子在有变形时比无变形时多,但是其微观偏析程度并未得到明显改善,而且当变形量更大时,α-Al 基体中的溶质浓度继续增大,但是增大不明显,微观偏析减小。同时,我们对不同变形量的Al-Cu 合金固溶体中的溶质浓度进行了统计,发现试样进行10%的变形量后,其固溶体中的Cu 原子增多了,继续增大变形量至20%,溶质Cu 原子的浓度只有轻微上升,并不明显,如图7。

图6 温度梯度为86 K·cm-1、拉速为15 000 μm·s-1 时,不同初始形变量Al-4%Cu 合金定向凝固组织内Cu 原子分布等高线图

Fig.6 Contour maps of Cu concentration in microstructure of directional solidified Al-4%Cu alloys with different initial deformation degree at a pulling rate of 15 000 μm·s-1 and a temperature gradient of 86 K·cm-1

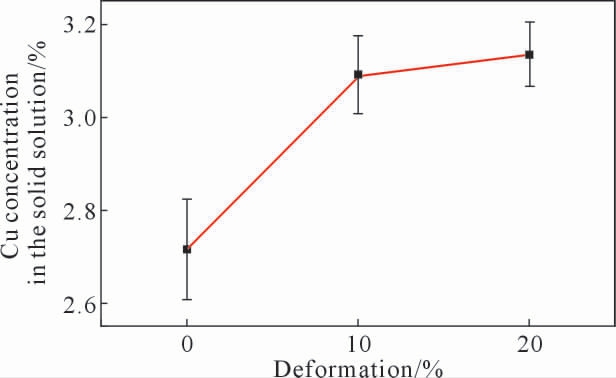

图7 不同初始变形量Al-4%Cu 合金定向凝固后固相中α-Al固溶体中Cu 原子的溶质浓度

Fig.7 Solute concentration of Cu atom in α-Al solid solution of directional solidified Al-4%Cu alloys with different initial deformation degree

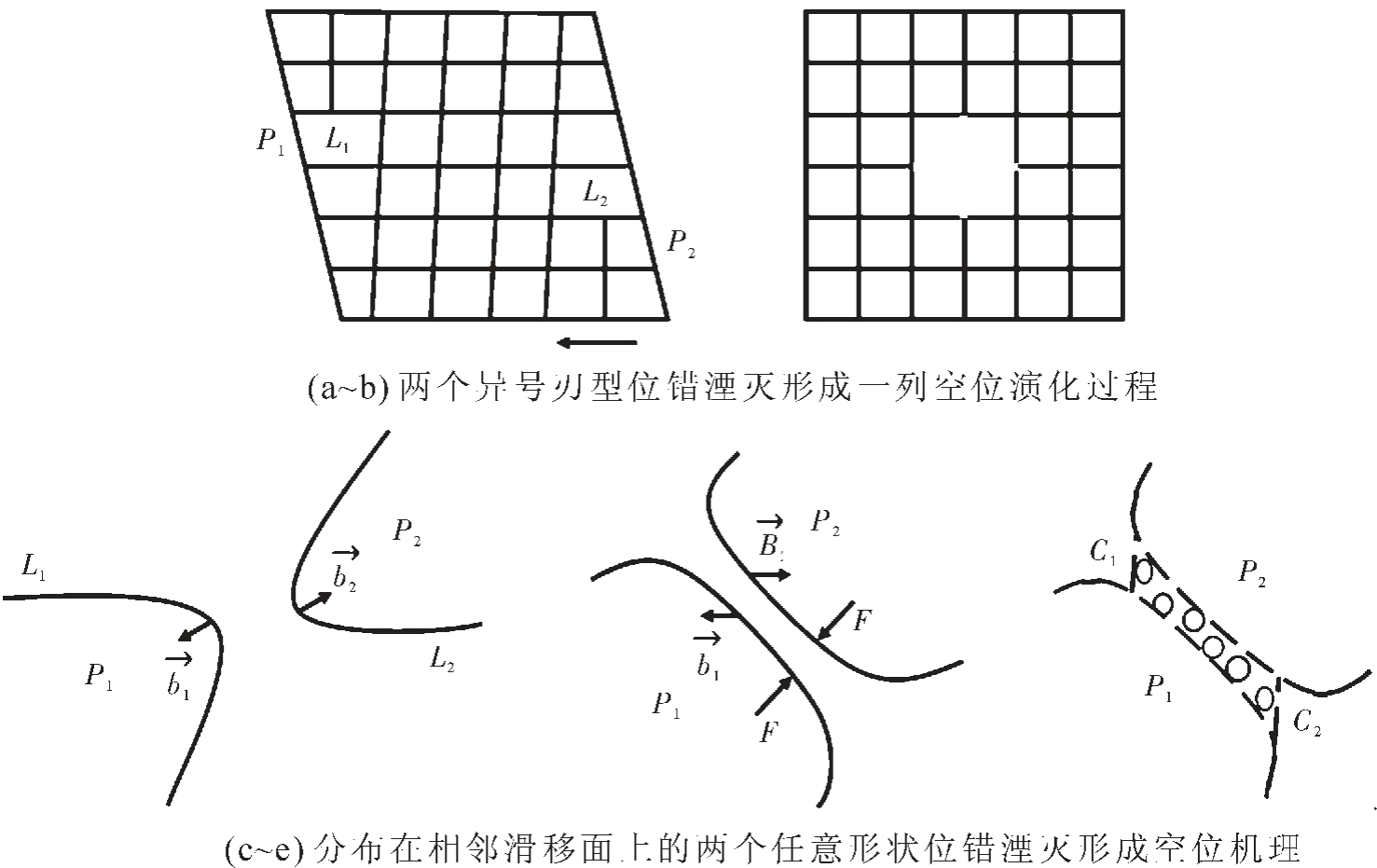

施加变形后,合金固溶体内溶质浓度的变化和固溶体内能容纳溶质原子的空位空间有一定关系[28]。金属在冷变形过程中,在外力的作用下组织会产生塑性变形,从而使组织中的位错发生运动,并且大量增殖。在位错运动、增殖的过程中,相邻的滑移面P1 和P2 上的两异号刃型位错L1 和L2 相互吸引(如图8(a~b)),在外力的作用下,一个位错在另一个位错上方滑移时,便可形成位错偶极子以及相应的一串连续空位。这实际是其中的一条位错线从所在的滑移面攀移了一个原子距离后,与另一条位错线相消的结果[29]。一般而言,分布在邻近的滑移面P1和P2 中存在两个具有相反伯氏矢量的位错圈L1 和L2,当这两个位错圈相互靠近时,会因吸引作用使一段位错线间平行排列形成一对位错偶极子(如图8(c~d)),若两滑移面间的距离足够小时,位错间的吸引力足以引起位错攀移而使两位错圈湮灭(如图8(e))。这种行为不但形成了两个割阶C1 和C2,使两个位错圈相联结;同时,在台阶面上留下了一些空位。而且,也只有当相邻位错分别位于间距在几个原子距离的两平面内时,才能发生位错的湮灭和空位的生成。

图8 两个异号刃型位错湮灭形成一列空位演化过程及分布在相邻滑移面上的两个任意形状位错湮灭形成空位机理

Fig.8 Two different edge dislocations annihilated to form a row of vacancies;Two arbitrary dislocations which distributed on adjacent slip planes annihilated to form vacancies

另外,金属在变形时,割阶攀移时也会发射点缺陷。割阶其本质为一小段刃型位错,在外力作用下割阶在攀移过程中不断放出空位。这两种机制共同导致了金属在塑性变形后组织内空位数量的增殖。而且,外力越大,在组织中产生的局部压力也越大,激发位错源的概率就越高,位错增殖的数目由激发位错源的局部压力所决定,所以随着外力的增加,位错密度总体呈递增趋势;另一方面,增大的外力所提供给系统的能量使得位错运动加剧,促进了位错的湮灭。位错与湮灭的联合作用更加增大了组织内空位密度[30]。因此,当有足够的能量供给Cu原子时,这些原子就很容易被生成的空位捕获,这跟我们的实验结果是相符的。当变形继续增大时,可能组织中的空位浓度达到极限并不继续随变形程度增大而增加,故出现了我们上述的实验结果,如图7。

2.3 晶体取向对溶质浓度的影响

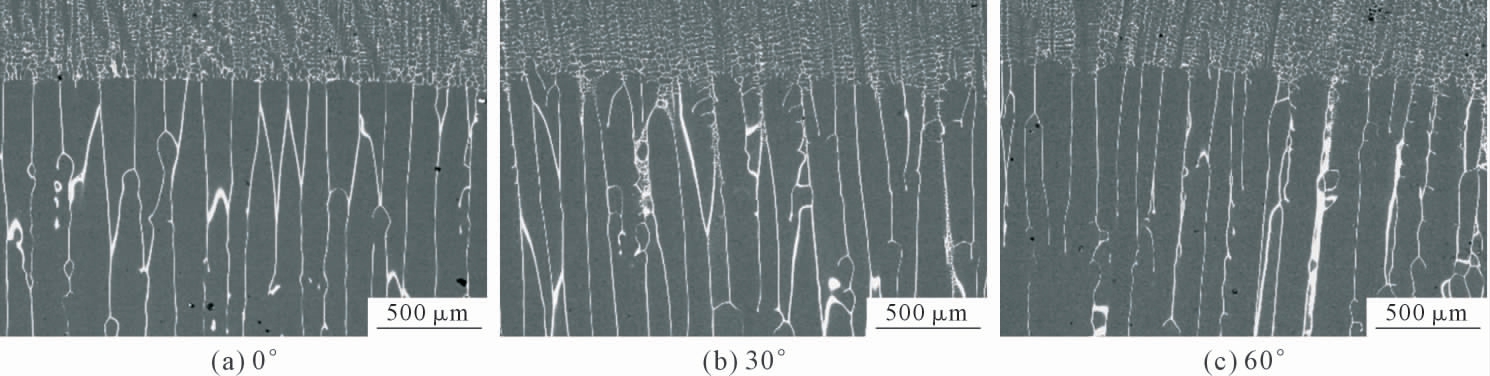

图9 为晶体取向偏离[001]方向不同角度的Al-4%Cu 合金在温度梯度86 K·cm-1、拉速为10 μm·s-1 时,定向凝固后固/液界面附近凝固组织BSE 图。图9(a)显示当晶体取向偏离[001]方向0°时,其胞枝晶生长方向基本平行于温度梯度方向。当偏离角度为30°时,可以看到胞枝晶生长方向只有轻微的偏转(如图9(b)),偏离角度增大至60°,胞枝晶生长方向偏转非常明显,且一次枝晶间距增大,共晶相有粗化趋势(如图9(c))。

图9 温度梯度为86 K·cm-1、拉速为10 μm·s-1 时,晶体取向偏离[001]方向不同角度定向凝固Al-4%Cu 合金固/液界面附近凝固组织

Fig.9 Morphologies near the solid/liquid interface in the directional solidified Al-4%Cu alloys with crystal orientation deviated from[001]plane at different angles,at a pulling rate of 10 μm·s-1 and a temperature gradient of 86 K·cm-1

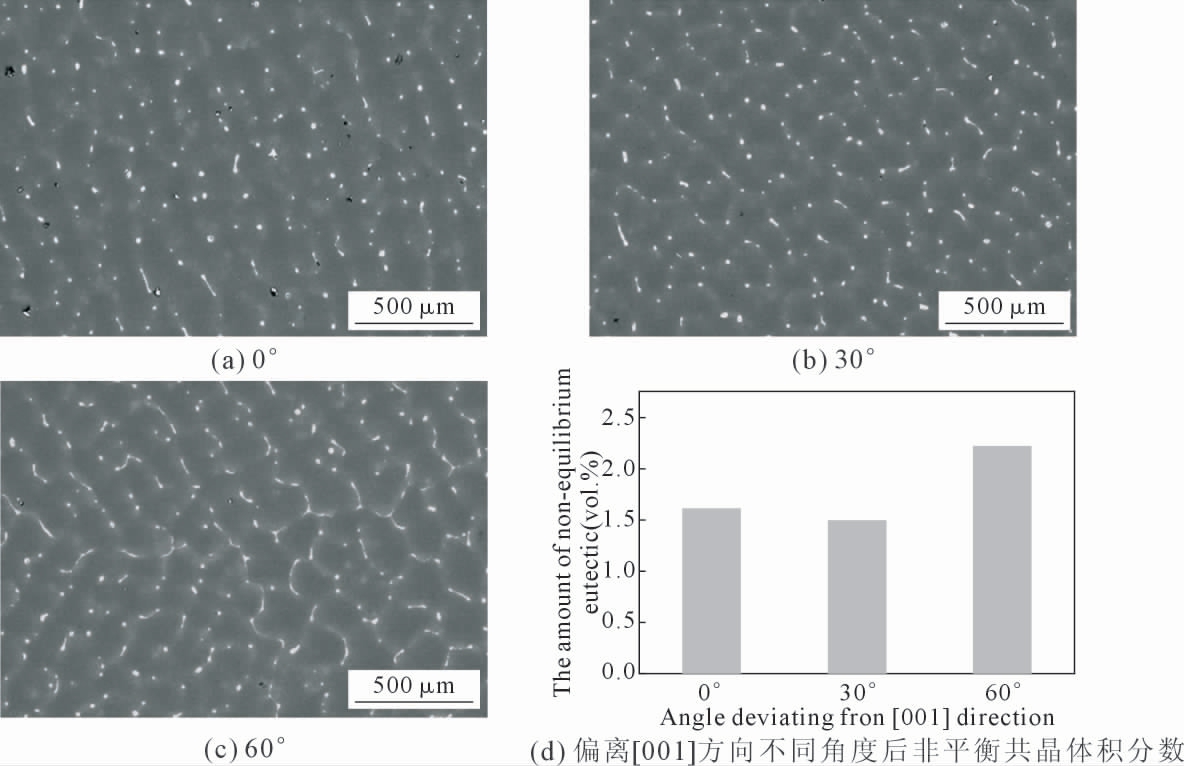

图10(a-c)为相应的横截面凝固组织BSE 图。如图10(a),当试样晶体取向为[001]方向时,凝固组织中的第二相主要以斑点状形态零散分布在基体上,第二相之间的距离较大;当试样晶体取向偏离[001]方向30°后,第二相之间的间距减小,出现连续性趋势,而且大部分形态为条状(图10(b));试样晶体取向继续偏离[001]方向至60°,可以发现第二相全部为线条状,且开始连接起来形成网状结构,其数量明显增多(如图10(c)所示)。使用ImageJ 软件统计了横截面组织中非平衡共晶相的体积分数,如图10(d)所示。随着试样晶体取向偏离[001]方向角度的增大,凝固组织中的非平衡共晶相数量先轻微降低后增大。

图10 温度梯度为86 K·cm-1、拉速为10 μm·s-1 时,晶体取向偏离[001]方向不同角度定向凝固Al-4%Cu 合金固相区内横截面的BSE 图

Fig.10 BSE images in the transverse sections of the directional solidified Al-4%Cu alloys with crystal orientation deviated from[001]direction at different angles,at a pulling rate of 10 μm·s-1 and a temperature gradient of 86 K·cm-1

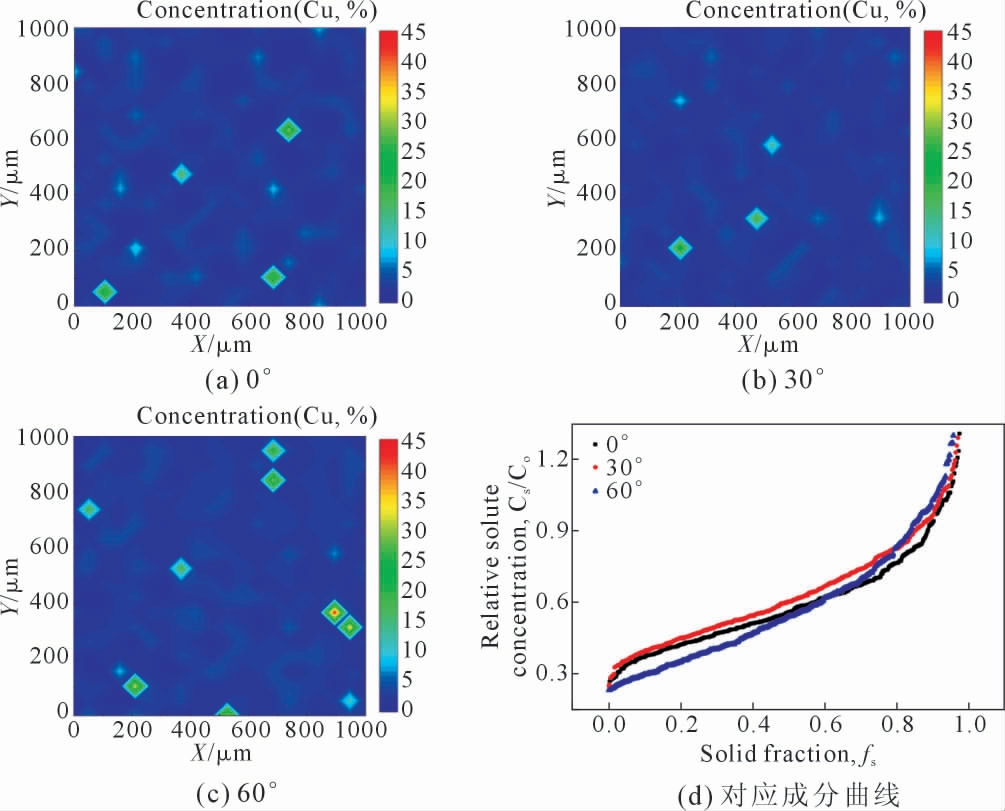

图11 为晶体取向偏离[001]方向不同角度的Al-4%Cu 合金在温度梯度86 K·cm-1、拉速为10 μm·s-1 时,定向凝固后固相中横截面中溶质Cu原子分布的等高线图和成分曲线。如图11(a~c),晶体取向偏离[001]方向角度的不断增大,等高线图中的深颜色区域数量和面积先减小后增大,最后在深色区域中心出现鲜艳的红色部分,这表明微观偏析程度先降低后升高,而固溶体中的溶质浓度先增大后减小。同时如图11(d)所示的成分曲线图,偏离角度为30°时的组织中固溶体溶质浓度最高,微观偏析也最小;偏离角度为60°的组织中固溶体溶质浓度最低,微观偏析最大;而沿晶体取向为[001]方向的组织中固溶体溶质浓度居中,微观偏析也为中等。

图11 温度梯度为86 K·cm-1、拉速为10 μm·s-1 时,晶体取向偏离[001]方向不同角度定向凝固Al-4%Cu 合金固相Cu原子等高线图

Fig.11 Contour maps of Cu concentration in microstructure of directional solidified Al-4%Cu alloys with crystal orientation deviated from[001]direction at different angles,at a pulling rate of 10 μm·s-1 and a temperature gradient of 86 K·cm-1

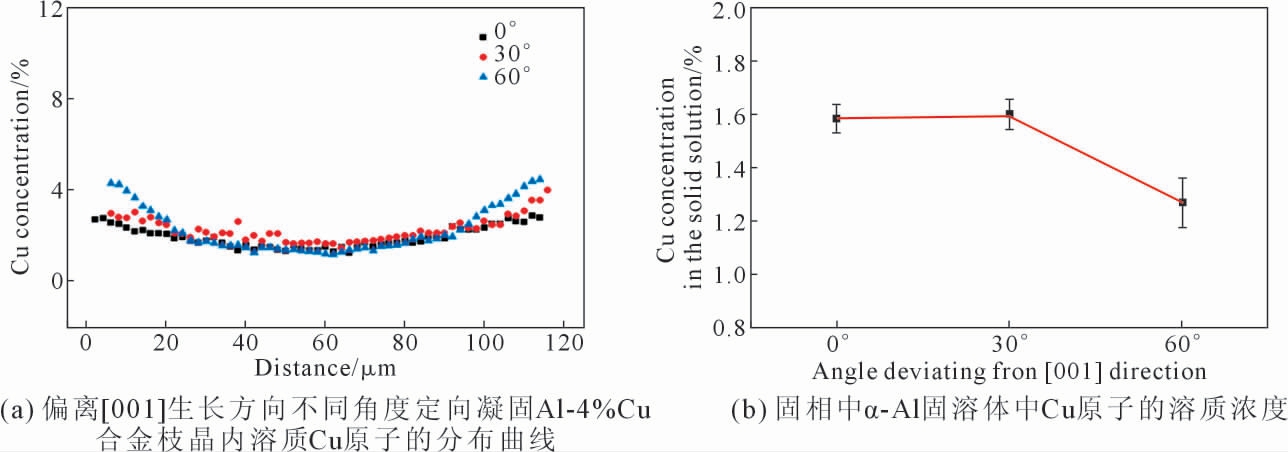

同样对横截面中一个枝晶尺度的溶质Cu 原子分布做了表征。图12(a)为穿过枝晶时的溶质浓度数据。可以发现不论其晶体取向偏离[001]方向角度如何,其溶质浓度分布均服从非平衡凝固的特征。微观偏析程度随偏离角度的增大先降低后增大。随偏离角度的增大,固溶体中溶质浓度先增大后降低,如图12(b)。这和我们前面统计的结果是一致的。

图12 温度梯度为86 K·cm-1、拉速为10 μm·s-1 时,偏离[001]生长方向不同角度定向凝固Al-4%Cu 合金枝晶内溶质Cu 原子的分布曲线及固相中α-Al 固溶体中Cu 原子的溶质浓度

Fig.12 Distribution curves of solute Cu atoms inside the dendrite and solute concentration of Cu atom in α-Al solid solution of directional solidified Al-4%Cu alloys with crystal orientation deviated from[001]direction at different angles,at a pulling rate of 10 μm·s-1 and a temperature gradient of 86 K·cm-1

偏离角度不同、溶质浓度不同可能是因为不同角度、固/液界面吸附原子能力不一样导致[31]。由于固/液界面能各项异性存在,溶质原子进入固/液界面的难易程度与晶体取向相关[32],因此不同晶面上原子的吸附能力是存在细微差别的,故固/液界面处富集原子程度也是有差别的。实验结果表明,晶体取向偏转不同角度时,固相中α-Al 基体中的Cu 原子溶质浓度会受到影响。

3 结论

(1)不同直径的Al-4%Cu 单晶合金在温度梯度86 K·cm-1 定向凝固后,小直径试样枝晶内的偏析程度大,α-Al 固溶体中溶质浓度高,大直径试样枝晶内偏析程度小,α-Al 固溶体中溶质浓度低,这是由于尺寸效应引起的自然对流强度不同,直径大自然对流强度大,内部的溶质分布更均匀,故偏析小,而相同位置扩散的原子含量相对较少,固溶体中溶质浓度低。

(2)不同初始变形量的Al-4%Cu 单晶合金在温度梯度86 K·cm-1 定向凝固后,形变量大的试样其固溶体中溶质浓度高,当形变量增大至一定程度时,继续增大变形量其溶质浓度可能不会明显升高,其主要原因是变形促使位错增殖、运动,导致试样内部空位增加,从而可以容纳更多的溶质原子,最终提高固溶体中溶质原子浓度。

(3)晶体取向偏离[001]方向不同角度的Al-4%Cu 单晶合金在温度梯度86 K·cm-1 定向凝固后,固溶体中溶质浓度随偏离角度先略微增大后降低,这是因为不同晶体取向的固/液界面吸附原子的能力不同,其固/液界面处原子富集程度不一,固相中溶质浓度发生变化。

[1]FANG H,TANG Q Y,ZHANG Q Y,et al.Modeling of microstructure and microsegregation formation during solidification of Al-Si-Mg alloys[J].International Journal of Heat and Mass Transfer,2019,133:371-381.

[2]BAPTISTA L A D S,PARADELA K G,FERREIRA I L,et al.Experimental study of the evolution of tertiary dendritic arms and microsegregation in directionally solidified Al-Si-Cu alloys castings[J].Journal of Materials Research and Technology,2019,8(1):1515-1521.

[3]YUAN L L,GUO M X,YAN Y,et al.Theoretical design and distribution control of precipitates and solute elements in Al-Zn-Mg-Cu alloys with heterostructure[J].Transactions of Nonferrous Metals Society of China,2021,31(11):3328-3341.

[4]OHNO M,YAMASHITA M,MATSUURA K.Importance of microstructural evolution on prediction accuracy of microsegregation in Al-Cu and Fe-Mn alloys[J].International Journal of Heat and Mass Transfer,2019,132:1004-1017.

[5]SHEN Z,PENG M H,ZHU D S,et al.Evolution of the microstructure and solute distribution of Sn-10% Bi alloys during electromagnetic field-assisted directional solidification[J].Journal of Materials Science&Technology,2019,35(4):568-577.

[6]SANTOS W L R,BRITO C,BERTELLI F,et al.Microstructural development of hypoeutectic Zn-(10-40)%Sn solder alloys and impacts of interphase spacing and macrosegregation pattern on hardness[J].Journal of Alloys and Compounds,2015,647:989-996.

[7]LI D Z,CHEN X Q,FU P X,et al.Inclusion flotation-driven channel segregation in solidifying steels[J].Nature Communications,2014,5:5572.

[8]YANG G,KOU H C,YANG J R,et al.Microstructure control of Ti-45Al-8.5Nb-(W,B,Y) alloy during the solidification process[J].Acta Materialia,2016,112:121-131.

[9]傅恒志,郭景杰,刘林,等.先进材料定向凝固[M].北京:科学出版社,2008.

[10]GRAJCAR A,KALINOWSKA-OZGOWICZ E,OPIELA M,et al.Effects of Mn and Nb on the macro-and microsegregation in high-Mn high-Al content TRIP steels[J].Archives of Materials Science&Engineering,2011,49(1):5-14.

[11]GUO M X,LI G J,ZHANG Y D,et al.Influence of Zn on the distribution and composition of heterogeneous solute-rich features in peak aged Al-Mg-Si-Cu alloys[J].Scripta Materialia,2019,159:5-8.

[12]PARADELA K G,GARÇÃO W J L,BAPTISTA L A D S,et al.The effect of the cooling rate on the microstructure and microsegregation: an experimental and numerical investigation of solidification in hypoperitectic Cu-20%Sn alloy[J].Materials Research,2020,23(4):e20200110.

[13]SU B,HAN Z Q,DENG H Z,et al.Numerical simulation of microstructure evolution and microsegregation of U-Nb alloy during solidification process[J].China Foundry,2017,14(5):412-415.

[14]GALINDO-NAVA E I,JING Y J,JIANG J.Predicting the hardness and solute distribution during brazing of Ti-6Al-4V with TiZrCuNi filler metals[J].Materials Science and Engineering:A,2018,712:122-126.

[15]TILLER W A,JACKSON K A,RUTTER J W,et al.The redistribution of solute atoms during the solidification of metals[J].Acta Metallurgica,1953,1(4):428-437.

[16]JIN H X,ZHANG J X,ZHANG W Y,et al.Experimental studies and DFT calculations to predict atomic arrangements at twin boundaries and distribution behaviors of different solutes in complex intermetallics[J].Journal of Physics and Chemistry of Solids,2022,161:110453.

[17]YU W,LI Y,JIANG T,et al.Solute inverse segregation behavior in twin roll casting of an Al-Cu alloy[J].Scripta Materialia,2022,213:114592.

[18]CHEN R,XU Q Y,LIU B C.Simulation of the dendrite morphology and microsegregation in solidification of Al-Cu-Mg aluminum alloys[J].Acta Metallurgica Sinica (English Letters),2015,28(2):173-181.

[19]屈敏,刘林,赵明,等.试样尺寸对定向凝固Al-4%Cu 合金固/液界面特征的影响[J].中国有色金属学报,2011,21(4): 714-718.

[20]ZHU L,HAN C,HOU L,et al.Influence of a static magnetic field on the distribution of solute Cu and interdendritic constitutional undercooling in directionally solidified Al-4.5%Cu alloy[J].Materials Letters,2019,248:73-77.

[21]RAMIREZ-LEDESMA A L,RODR ÍGUEZ-DÍAZ R A,CHAVEZ-CARVAYAR J,et al.Effect of growth rate on microstructure and solute distribution of Al-Zn-Mg alloy[J].Transactions of Nonferrous Metals Society of China,2015,25 (5):1391-1398.

[22]WANG F,MA D X,ZHANG J,et al.Effect of solidification parameters on the microstructures of superalloy CMSX-6 formed during the downward directional solidification process[J].Journal of Crystal Growth,2014,389:47-54.

[23]ZHONG J Q,FRAGOSO A T,WELLS A J,et al.Finite-sample-size effects on convection in mushy layers[J].Journal of Fluid Mechanics,2012,704:89-108.

[24]郭静,李金国,刘纪德,等.低偏析异质籽晶制备单晶高温合金的籽晶熔合区形成机制研究[J].金属学报,2018,54(3):419-427.

[25]DUTTA B,POMPE O,RETTENMAYR M.Quantitative image analysis for evaluation of eutectic fractions in as cast microstructures[J].Materials Science and Technology,2004,20(8): 1011-1018.

[26]TRIVEDI R,LIU S,MAZUMDER P,et al.Microstructure development in the directionally solidified Al-4.0%Cu alloy system[J].Science and Technology of Advanced Materials,2001,2 (1):309-320.

[27]TRIVEDI R,MIYAHARA H,MAZUMDER P,et al.Directional solidification microstructures in diffusive and convective regimes[J].Journal of Crystal Growth,2001,222(1-2):365-379.

[28]CHEN Y S,LU H Z,LIANG J T,et al.Observation of hydrogen trapping at dislocations,grain boundaries,and precipitates[J].Science,2020,367(6474):171-175.

[29]杨德庄.位错与金属强化机制[M].哈尔滨:哈尔滨工业大学出版社,1991.

[30]刘萍,陈忠家.塑性变形中的位错动力学研究[J].合肥工业大学学报(自然科学版),2011,34(3):341-345.

[31]SONG X Y,MORRIS J R.Accurate method to calculate liquid and solid free energies for embedded atom potentials[J].Physical Review B,2003,67(9):552-555.

[32]HOYT J J,KARMA A,ASTA M,et al.From atoms to dendrites[J].Simulating Interface and Microstructural Evolution,2004,56(4):49-54.