随着航空航天、汽车领域和军事领域的快速发展,研究者们致力于追求轻量化和高强度的复合材料。金属基复合材料由于其低密度、高比强度、高弹性模量、化学性能稳定以及良好的耐磨性,在结构材料和功能材料方面受到广泛关注。铝基复合材料由于其较低的密度和优异的力学性能被广泛用于蒙皮、刹车系统和发动机零部件[1-3]。通常一些硬质陶瓷相[3-7],例如:SiC、B4C、Al2O3、TiB2,被用于增强铝基复合材料。陶瓷颗粒通常能提高铝基复合材料的强度,但往往使其韧性较差,这严重限制了铝基复合材料的应用范围。为了在提高复合材料强度的同时兼固韧性,采用双相多尺度的增强相增强铝基复合材料是一种可行的办法,也有相关文献对比报道[8-9]。碳纤维具有低密度、高比强度、高比模量和低热膨胀系数等优异性能,是良好的纤维增强相。碳化锆陶瓷(ZrC)具有高硬度、低磨损率和良好的化学稳定性,被用作陶瓷颗粒增强相。由于碳纤维容易与铝基体发生反应,生成脆性相Al4C3,这不利于复合材料的力学性能,因此采用化学镀在碳纤维表面化学镀镍,阻挡碳纤维和基体的反应,同时提高两者的界面结合[10-11]。

本文采用球磨法和机械混粉法将镀镍碳纤维、碳化锆和2024Al粉混合均匀,采用放电等离子体烧结(Spark Plasma Sintering,SPS)将粉末进行固化,对烧结工艺(烧结温度、烧结压力和保温时间)进行探索。并对复合材料的密度、显微硬度和拉伸性能进行测试,通过对性能的比较探索出最佳的烧结工艺,并对碳化锆和镀镍碳纤维增强铝基复合材料的拉伸机理进行阐明。

1 实验材料与方法

1.1 实验材料

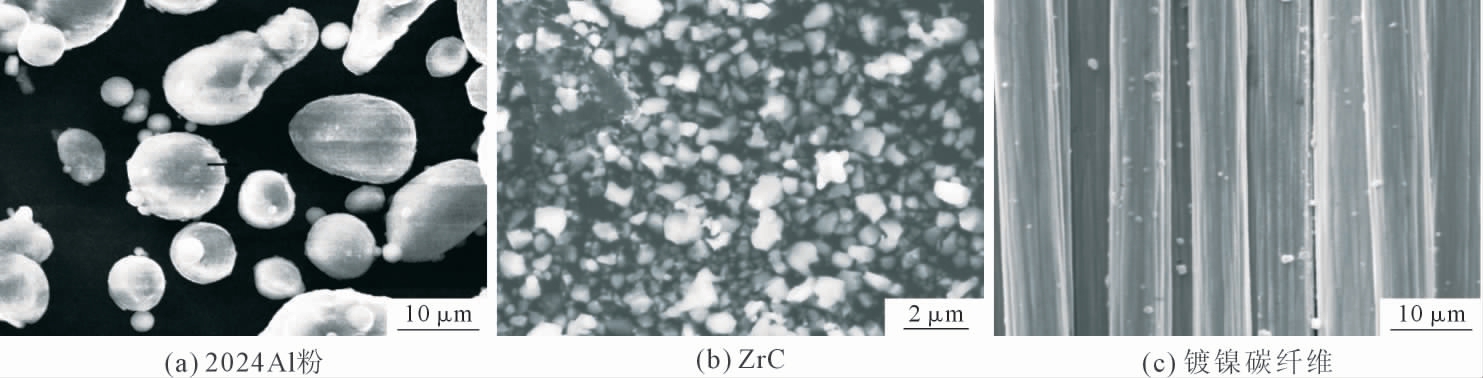

选用的基体材料是2024Al铝合金粉,成分为3.879% Cu、1.283% Mg、0.451% Mn、0.137% Zn、0.123%Fe、0.088%Si,其余为Al。碳化锆颗粒纯度为99.9%,粒径小于5 μm。碳纤维型号为T-300-12k,其基本物理性能见表1。2024Al铝合金粉、碳化锆陶瓷以及碳纤维的微观形貌如图1所示。

图1 2024Al 粉、ZrC 陶瓷颗粒和镀镍碳纤维的SEM 图

Fig.1 SEM images of 2024Al powder,ZrC ceramic particles and nickel-coated carbon fiber

表1 T-300SC-12 000 碳纤维的基本性质

Tab.1 Basic properties of the T-300SC-12 000 carbon fiber

1.2 实验方法

首先对碳纤维表面进行镀镍,镀镍之前需对碳纤维进行预处理,预处理过程包括除胶、粗化、敏化、活化和还原。第一步,利用纯度为99.5%的丙酮对碳纤维进行24 h去胶处理,再采用抽滤的方法实现碳纤维和液体的分离,然后用去离子水将碳纤维洗涤至中性。将去胶处理后的碳纤维放入含120 mL/L的H2SO4和160 g/L的(NH4)2SO4的粗化液中反应3 h,用去离子水将碳纤维洗涤至中性。将粗化处理后的碳纤维放入含浓度为30 g/L的SnCl2和40 mL/L的浓HCl的敏化液中,磁力搅拌15 min后用去离子水将碳纤维洗涤至中性,将敏化处理后的碳纤维放入含浓度0.2 g/L的PdCl2和15 mL/L的浓HCl的活化液中,活化时间为15 min,活化后用去离子水将碳纤维洗涤至中性,将其放入浓度为20 g/L的NaH2PO2·H2O水溶液中,磁力搅拌15 min,还原后用去离子水将碳纤维洗涤至中性。化学镀时所采用的镀液成分和浓度为20 g/L NiSO4·6H2O、15 g/L NaH2PO2·H2O、8 g/L Na3C6H5O7·2H2O、16 g/L NH4Cl、10 g/L NaOH;在磁力搅拌下将预处理后的碳纤维加入镀液中,镀覆温度为60 ℃,镀覆时间为7 min,pH值为12,镀覆完成后抽滤得到镀镍碳纤维,再用去离子水将碳纤维洗涤至中性。

接下来,采用行星式球磨机将碳化锆颗粒和2024Al粉球磨混合均匀,球磨转速为150 r/min,球磨的时间为7 h,所采用的磨球为Al2O3小球,球料比为5:1。将镀镍碳纤维放入酒精溶剂中,机械搅拌至分散均匀后,加入球磨处理后的碳化锆和铝合金粉,再搅拌30 min,然后再抽滤得到混合均匀的镀镍碳纤维、碳化锆和铝合金粉的混合物,其中镀镍碳纤维和碳化锆的质量比为1∶1,经真空烘干得到混合粉末。将镀镍碳纤维、碳化锆和铝合金粉的混合物放入石墨模具中进行SPS烧结,烧结温度为440~480 ℃,烧结压力为20~40 MPa,升温速率为50 ℃/min,保温时间为5~15 min,烧结完成后随炉冷却,脱模得到镀镍碳纤维和碳化锆增强铝基复合材料。

2 结果与分析

图1(a)是本研究所采用的基体2024Al,其形貌为球形,尺寸小于40 μm;图1(b)是碳化锆陶瓷的SEM图,从图中看到所使用的ZrC为不规则颗粒,粒径小于5 μm;图1(c)是镀镍碳纤维的SEM图,从图中可知碳纤维被镍涂层均匀覆盖,说明化学镀的镍涂层均匀致密。

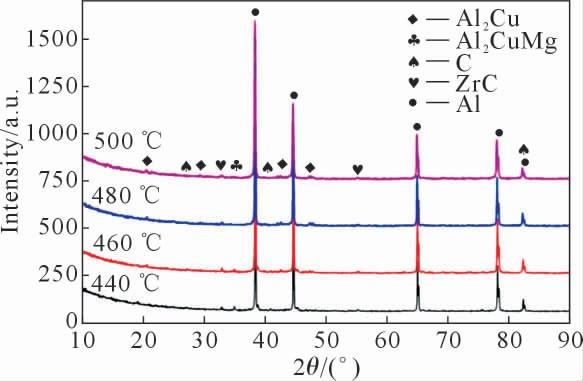

采用XRD对不同烧结温度下(440~500 ℃)制备的Cf (Ni)-ZrC/2024Al复合材料的物相进行表征,见图2。从图2中看到,在不同烧结温度下,复合材料中均出现了C、ZrC、Al、Al2Cu以及Al2CuMg的衍射峰。其中C和ZrC的衍射峰来源于基体中原材料碳纤维和碳化锆陶瓷颗粒。Al2Cu和Al2CuMg的出现是由于高温烧结时Cu和Mg元素在基体中固溶,冷却时又从基体中析出,形成析出相Al2Cu和Al2CuMg。在图2中并没有发现Al4C3的衍射峰,说明碳纤维表面的镍涂层可以阻碍碳纤维和铝基体发生反应,达到了实验目的。

图2 不同烧结温度下Cf(Ni)-ZrC/2024Al 复合材料的XRD 图

Fig.2 XRD patterns of Cf(Ni)-ZrC/2024Al composites at different sintering temperatures

图3是在烧结压力为30 MPa,保温时间为10 min时,不同烧结温度下Cf(Ni)-ZrC/2024Al复合材料的微观结构SEM图。图3(a)~(d)是不同烧结温度下复合材料微观结构的低倍扫描电镜图,从图中可以看到,在任何烧结温度下,镀镍碳纤维在铝基体中均匀分布,并且碳纤维周围有一圈白色的物质,说明烧结温度并不会对碳纤维的分布产生影响,但是随着烧结温度的升高,碳纤维周围的白圈变厚,说明随着温度的升高镍涂层与基体的反应加剧。图3(e)~(f)为不同烧结温度下复合材料微观结构的高倍扫描电镜图,当烧结温度为440 ℃时,可以看到一些微观孔隙(箭头标记),其右上角的插图再次证明了孔隙的存在,但是随着温度的升高,肉眼可见的孔隙消失,说明烧结温度越高,粉体的流动性越好,复合材料的致密性越好。并且烧结温度对复合材料中析出相的尺寸和分布状态都有影响,随着温度的升高析出相的尺寸逐渐减小,析出相的分布由均匀分布转变成网状分布。除此之外,碳纤维周围的白圈也随着温度的升高而变厚,这与前面在低倍扫描电镜下观察到的一致,并且碳纤维和基体的界面结合良好,无任何孔洞。当烧结温度为480 ℃时,复合材料中表现出明显的准连续网状分布结构。图3(g)右上角的插图为480 ℃烧结时制备的Cf(Ni)-ZrC/2024Al复合材料局部放大图,对复合材料中的各相进行EDS点扫描,扫描结果如图4所示。图4(a)是Al、Cu的衍射峰;图4(b)出现Al、Cu、Mg的衍射峰;图4(c)有Zr和C峰的出现,其他衍射峰Al、Cu、Mg来自基体的影响;结合图2的XRD衍射图,可知析出相A和B分别为Al2Cu和Al2CuMg,物相C为ZrC。

图3 不同烧结温度下Cf(Ni)-ZrC/2024Al 复合材料的微观结构SEM 图(P=30 MPa,t=10 min)

Fig.3 SEM images of Cf(Ni)-ZrC/2024Al composites at different sintering temperatures(P=30 MPa,t=10 min)

图4 Cf(Ni)-ZrC/2024Al 复合材料中各物相的EDS 点扫描图

Fig.4 EDS point scanning of each phase in Cf(Ni)-ZrC/2024Al composites

在烧结压力为30 MPa,保温时间为10 min时,对不同烧结温度下Cf(Ni)-ZrC/2024Al复合材料的力学性能和密度进行测试,见表2。随着温度升高,复合材料的密度逐渐升高,这与图3中所观察到的微观结构是一致的。在镀镍碳纤维增强的复合材料中,镍涂层会与基体反应生成界面过渡层,过渡层的硬度与基体的硬度存在很大差别,因此界面区域的硬度和基体中的硬度被分开测试,界面区域测试的位置如图5所示,显微硬度的测试结果展示在表2中。由表2可知,基体的显微硬度随着温度的升高而增加,但当温度超过480 ℃时,基体的显微硬度下降,这是因为温度升高,粉体的流动性变大,材料的致密度增高,而当温度过高时,材料中的析出相长大,析出相强化效果减弱,硬度下降。随着温度的升高,界面的显微硬度逐渐增大,说明温度提高了镍涂层和基体的反应程度,这种生成的金属间化合物比基体的硬度更高。对其拉伸性能进行测试,测试结果见表2,其拉伸应力-应变曲线见图6。当烧结温度为480 ℃时,Cf(Ni)-ZrC/2024Al复合材料的拉伸强度和伸长率最高,这主要是由于在该烧结温度下,复合材料的致密度最好,并且基体中的析出相在该温度下没有发生明显地长大。

图5 碳纤维和基体界面处的硬度测试压痕

Fig.5 Indentation of hardness test at the interface between carbon fiber and matrix

图6 不同温度烧结的Cf(Ni)-ZrC/2024Al 复合材料的拉伸应力-应变曲线(P=30 MPa,t=10 min)

Fig.6 Tensile stress-strain curves of Cf(Ni)-ZrC/2024Al composites sintered at different temperatures(P=30 MPa,t=10 min)

表2 不同烧结温度下Cf(Ni)-ZrC/2024Al复合材料的力学性能和密度

Tab.2 Mechanical properties and density of Cf(Ni)-ZrC/2024Al composites at different sintering temperatures

一定烧结温度和烧结时间下烧结压力对Cf(Ni)-ZrC/2024Al复合材料微观结构的影响,如图7所示。该图为烧结温度480 ℃,烧结时间10 min不同烧结压力下的Cf (Ni)-ZrC/2024Al复合材料的拉伸应力-应变曲线从这些扫描电镜图中看出,当烧结压力较低时,P=20 MPa,复合材料中存在肉眼可见的微观孔隙,图7(a)中右上角的插图能明显说明这一问题,说明低压力下复合材料的致密度不好,这是低压力下粉体的流动性差引起的。压力继续增加到30 MPa和40 MPa时,复合材料中并无肉眼可见的微观孔隙,说明材料的致密性好,但在烧结压力为40 MPa时,碳纤维周围的白圈消失,这是由于较大压力下,使得镍的扩散速率增加,导致镍元素扩散到铝基体中。由于镍的扩散,碳纤维与基体的界面结合变差,在碳纤维和基体的界面结合处有微观孔隙存在。

图7 T=480 ℃,t=10 min 时不同烧结压力下Cf(Ni)-ZrC/2024Al 复合材料的微观结构SEM 图

Fig.7 SEM images of Cf(Ni)-ZrC/2024Al composites under different sintering pressures

当烧结温度为480 ℃,保温时间为10 min时,对不同烧结压力下制备得到的Cf(Ni)-ZrC/2024Al复合材料的力学性能和密度进行测试,见表3。从表中看到,烧结压力由20 MPa增加到40 MPa时,复合材料的密度先增加后下降,当烧结压力为30 MPa时,复合材料的密度最高,密度的变化趋势与图7中复合材料微观结构中的孔隙变化趋势一致。由表3知,Cf(Ni)-ZrC/2024Al复合材料的基体硬度逐渐增大,界面硬度先增加后下降。基体硬度增大时由于复合材料的致密性越来越好,而烧结压力过大造成的基体和碳纤维界面结合有孔隙,会使界面处的硬度下降。图8是烧结温度为480 ℃,保温时间为10 min时,不同烧结压力下复合材料的应力-应变图,从图中可知当烧结压力为30 MPa时,复合材料的拉伸强度和伸长率最好,这得益于复合材料良好的致密度以及镀镍碳纤维和基体良好的界面结合。

图8 不同烧结压力下的Cf(Ni)-ZrC/2024Al 复合材料的拉伸应力-应变曲线(T=480 ℃,t=10 min)

Fig.8 Tensile stress-strain curves of Cf(Ni)-ZrC/2024Al composites sintered at different pressures(T=480 ℃,t=10 min)

表3 不同烧结压力下Cf(Ni)-ZrC/2024Al复合材料的力学性能和密度

Tab.3 Mechanical properties and density of Cf(Ni)-ZrC/2024Al composites under different sintering pressures

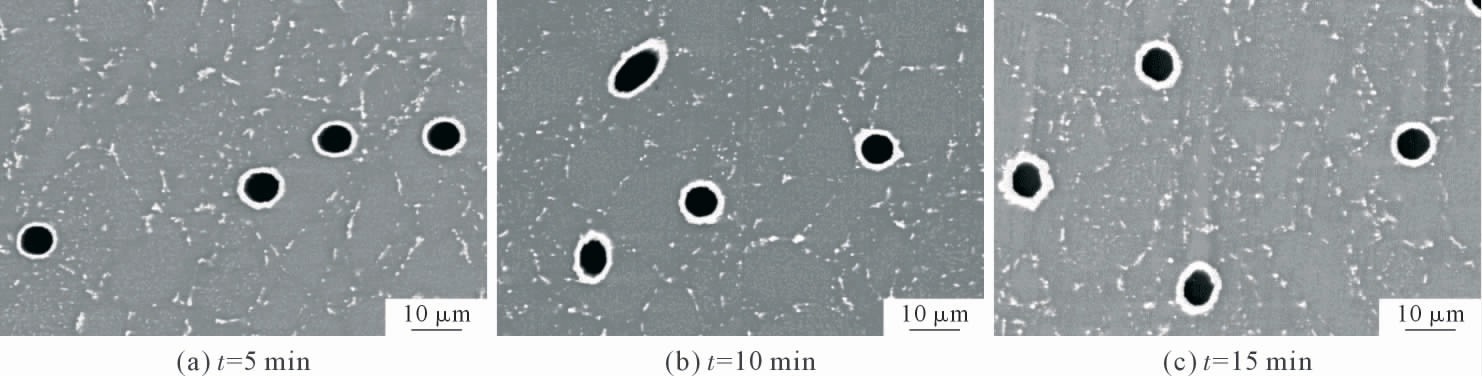

保温时间是烧结过程中一个非常重要的参数,本实验也对保温时间进行了探索,当烧结温度为480 ℃,压力为30 MPa时,保温时间对Cf(Ni)-ZrC/2024Al复合材料微观结构的影响见图9。从图中看到,保温时间主要对碳纤维周围的白圈厚度和析出相的尺寸有影响。随着保温时间的延长,碳纤维周围的白圈逐渐变厚,当保温时间为15 min时,碳纤维周围的白圈明显变厚,析出相的尺寸明显变大。碳纤维和基体的界面层过厚不利于力从基体传递到碳纤维,这对复合材料的力学性能不利,而且粗大的析出相也不利于复合材料力学性能提高。

图9 不同保温温时间下Cf(Ni)-ZrC/2024Al 复合材料的微观结构SEM 图

Fig.9 SEM images of Cf(Ni)-ZrC/2024Al composites at different holding temperatures

表4是当烧结温度为480 ℃,压力为30 MPa时,不同保温时间下Cf(Ni)-ZrC/2024Al复合材料的力学性能和密度。当保温时间为5 min时,复合材料的密度较低,仅为2.6 g/cm3;当保温时间增加,复合材料的密度增加,在保温时间为15 min时,复合材料的密度最高为2.73 g/cm3,这与纯2024Al合金的密度几乎相近,说明加入镀镍碳纤维和碳化锆陶瓷后,复合材料的密度仍保持在较低的水平。除此之外,对复合材料的界面区域硬度和基体硬度进行测试,在不同保温时间下复合材料硬度变化如图10(a)所示。结合表4和图10(a)可知,加入增强相的复合材料显微硬度都得到了极大提高,基体和界面区域的显微硬度都随着保温时间的增加而增加。本研究中2024Al合金的硬度为84.2 HV,Cf(Ni)-ZrC/2024Al复合材料基体硬度为105.6 HV,界面硬度为126.5 HV。基体的硬度逐渐增加是由于复合材料的密度增加,界面区域的硬度提高是由于延长保温时间,镍和基体的反应增多,生成的金属间化合物有较高的硬度。同时对复合材料的拉伸性能进行了测试,其拉伸应力-应变如图10(b)所示,可见当保温时间为10 min时,复合材料的强度最高,伸长率也最好。在本研究中用同样工艺制备得到的2024Al合金,其拉伸强度和伸长率分别为237 MPa和3.1%,而Cf (Ni)-ZrC/2024Al复合材料拉伸强度和伸长率分别为330 MPa和10.2%,提高了39.2%和229%。复合材料拉伸强度和伸长率的提高主要有以下几点原因:①碳纤维和基体良好界面结合,当基体承受力的时候,力可以从基体传递到碳纤维,碳纤维的拔出和剥离会改变裂纹的扩展路径,消耗大量的断裂能;②ZrC陶瓷的准连续网状结构使裂纹沿着网状结构扩展,增加了裂纹扩展路径,网格内的基体对裂纹扩展有钝化作用;③碳纤维和基体以及ZrC与基体的热膨胀系数相差较大,在烧结时会产生大量位错,位错对晶粒的滑移起阻碍作用,从而使位错增强。

图10 Cf(Ni)-ZrC/2024Al 复合材料的力学性能

Fig.10 Mechanical properties of Cf(Ni)-ZrC/2024Al composites

表4 不同保温时间下Cf(Ni)-ZrC/2024Al复合材料的力学性能和密度

Tab.4 Mechanical properties and density of Cf(Ni)-ZrC/2024Al composites under different holding time

3 结论

(1)当烧结温度为480 ℃,烧结压力为30 MPa,保温时间为10 min时,可以得到密度较高,显微硬度和拉伸性能优异的Cf(Ni)-ZrC/2024Al复合材料,在此条件下,复合材料的密度为2.71 g/cm3,基体显微硬度为105.6 HV,拉伸强度为330 MPa,伸长率为10.2%,比纯2024Al合金,显微硬度提高了25.4%,拉伸强度提高了39.2%,伸长率提高了229%。

(2)Cf(Ni)-ZrC/2024Al复合材料拉伸性能的提高主要得益于碳纤维和基体良好的界面结合,碳化锆陶瓷的网状分布结构以及由于增强相和基体热膨胀系数不匹配产生的位错增强。

[1]苗静.纳微米混杂增强铝基复合材料及其应用[J].西安工业大学学报,2012,32(4):126.

[2]段忠英,赵科,刘金铃.不同体积分数纳米Al2O3颗粒增强铝基复合材料的力学性能探究[J].机械研究与应用,2021,3(34):55-66.

[3]金延文,曲彦平,王东,等.SiC与球形石墨颗粒混杂增强铝基复合材料的摩擦磨损性能研究[J].摩擦学学报,2021,3(41):334-343.

[4]张少卿,崔岩.无压浸渗制备的SiC/Al 复合材料的微观组织研究[J].材料工程,2000(10):3-6.

[5]游江.粉末挤压成形SiCp/2024 铝基复合材料的显微组织和力学性能[D].广州:华南理工大学,2014.

[6]原国森,李明科,王振永,等.碳化硅体积分数对SiCp/6061Al复合材料组织和性能的影响[J].热加工工艺,2018,47(16):130-132.

[7]陈东,乐永康,白亮,等.原位TiB2/7055 铝基复合材料的力学性能与阻尼性能[J].功能材料,2006(10):1599-1602.

[8]叶想平,李英雷,翁继东,等.颗粒增强金属基复合材料的强化机理研究现状[J].材料工程,2018,46(12):28-37.

[9]高红霞,王蒙,樊江磊,等.混杂颗粒增强铝基复合材料的研究进展[J].粉末冶金工业,2019,29(3):1-7.

[10]赵看看,张柯,刘平,等.镀铜石墨烯铝基复合材料的制备及性能研究[J].有色金属材料与工程,2020,41(1):1-8.

[11]孔亚茹,郭强,张荻.颗粒增强铝基复合材料界面性能的研究[J].材料导报,2015,29(5):34-36.