磨损是零部件失效的一种基本类型,会导致零件失去原有的功能,造成设备的安全隐患。磨损作为3 种失效形式之一,其广泛存在于矿山、能源、冶金、电力等行业的机械设备中[1],造成了大量的经济损失。针对设备的磨损问题,除了优化其自身的结构外,材料本身的耐磨性也很重要。钢铁材料自从被人类冶炼出来,已经使用了两千余年,与其他金属材料和非金属材料相比,具有综合力学性能优良,耐磨性良好,成本低,储量丰富,冶炼工艺简单等优点,被广泛用作各种工程结构材料,也同样面临着磨损的问题,其耐磨性的提高至关重要。目前铁基耐磨材料按成分分类,主要可分为耐磨钢,耐磨铸铁和钢铁基复合材料[2]。本文针对目前国内的铁基耐磨材料做了综述,对不同耐磨材料的发展历程,强化研究做了总结,并对铁基耐磨材料的未来发展趋势做了展望。

1 耐磨钢

碳含量在2.11%以下的铁碳合金被称为钢,其具有高强度,良好的塑韧性,常用作结构材料,其耐磨性能的提升较为重要。碳钢的组织为珠光体+铁素体或者马氏体+残余奥氏体,耐磨性有限,当加入一定量合金元素或者进行热处理后,钢材基体组织发生变化,同时析出高硬度的碳化物,提升了钢的耐磨性。按照基体种类划分,可分为奥氏体耐磨钢,马氏体耐磨钢和贝氏体耐磨钢。

1.1 奥氏体耐磨钢

1882 年,高锰钢被发明出来,由于其优良的韧性和加工硬化性能,被应用于强冲击、高磨损的工况,但因加工硬化前耐磨性较低,在低冲击工况下磨损严重,对其进行强化研究。主要集中在热处理工艺,合金化,稀土变质等方面,用于提升高锰钢低应力和高冲击磨粒磨损的摩擦性能。

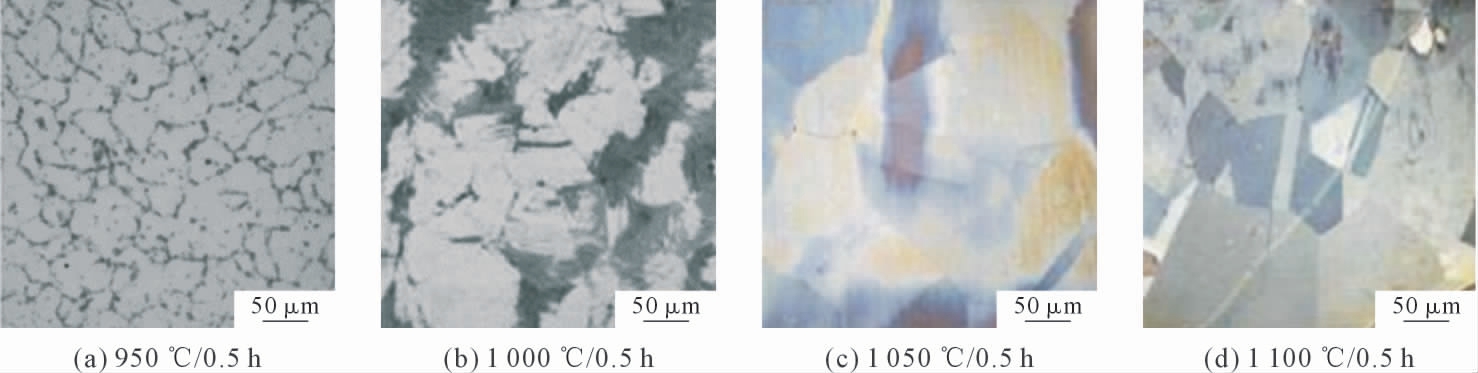

对于高锰钢而言,水韧处理可以使铸态高锰钢中的碳化物全部固溶于奥氏体中,得到单相组织,如图1[3]所示。经1 050 ℃/0.5 h+550 ℃/1 h 热处理后的综合性能最好,冲击断口的断裂呈现河流花样,此时韧窝呈细小均匀的纤维状,耐磨性能得到了极大提升,磨损表面划痕较少且无剥落。

图1 不同水韧温度后的高锰钢组织[3]

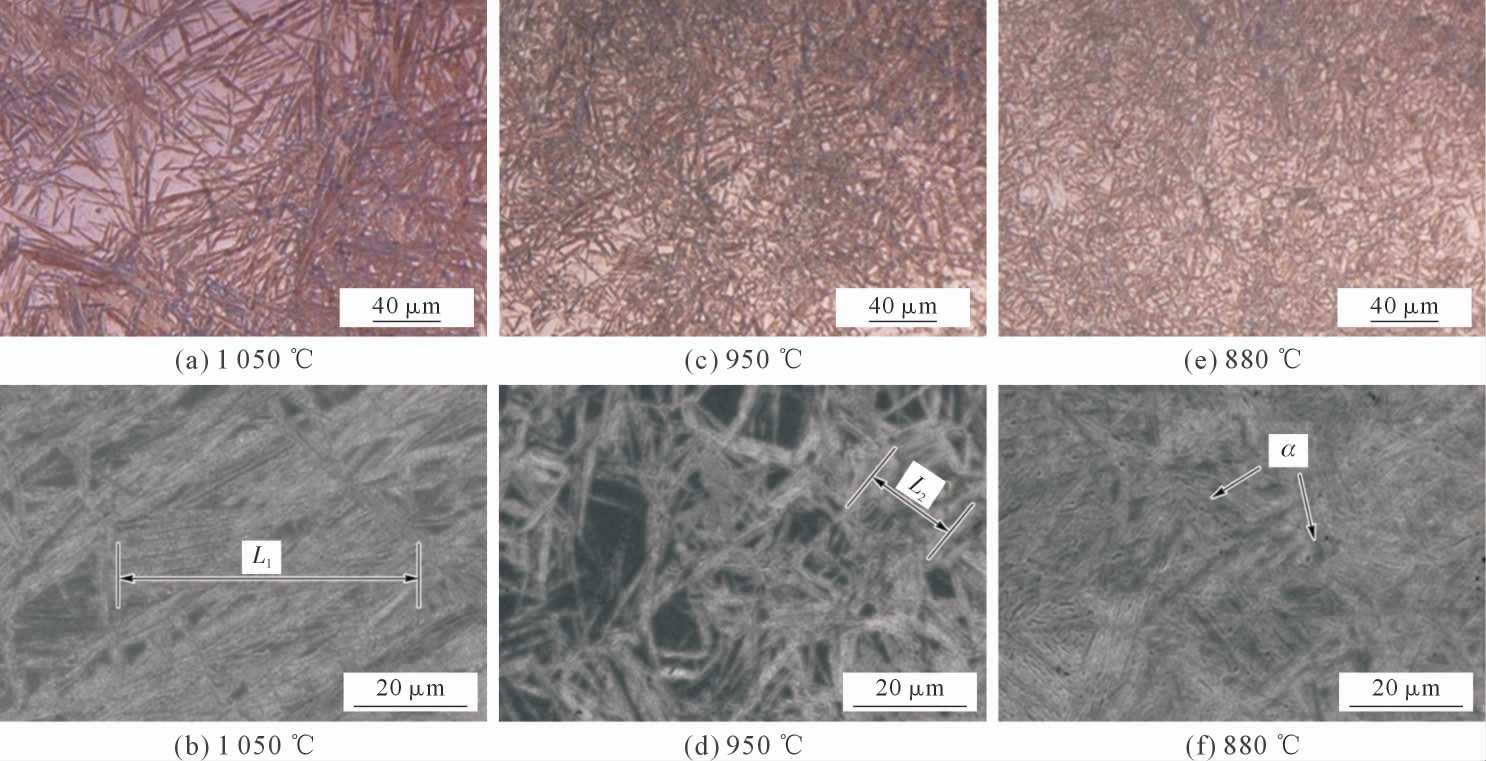

Fig.1 Microstructure of high manganese steel at different water toughness temperatures[3]

李威等[4]对ZGMn13MoCrTiRE 进行了Cr,Ti合金化,稀土变质和不同时间、温度下的时效处理发现,在350 ℃、时效2 h 时,基体会均匀析出第二相碳化物,而延长至4 h 后,碳化物会球化。时效处理和合金化等手段可使高锰钢的综合力学性能和耐磨性得到大幅度提高。在数值模拟的基础上,进行改善砂芯与型砂的退让性,采取开放式浇铸系统,热结部位使用外冷铁等措施,可用于消除铸造缺陷,并针对热处理过程中,控制其水韧温度,保温时间,冷却过程和回火热处理,可以有效解决厚大件高锰钢的生产问题[5];王琳等[6]研究了高温形变热处理对高锰钢的影响,与仅水韧处理的高锰钢相比,高温形变热处理可以使晶粒明显细化,孔洞等缺陷会减少。当压缩变形量增大时,钢的致密度和晶粒度都会增加,力学性能和低周疲劳寿命大幅度提高;李媛媛等[7]将制备功能材料的高压热处理技术应用于高锰钢的热处理中,得到了与常规固溶处理一样的组织,如图2 所示;而硬度提升了1.5 倍的高锰钢,原因在于奥氏体晶粒内出现了大量孪晶和位错滑移带,使奥氏体基体得到了强化。

图2 4 GPa 压力下不同温度保温15 min 热处理后耐磨高锰钢的显微组织[7]

Fig.2 Microstructure of wear-resistant high manganese steel after 15 min heat treatment at different temperatures under 4 GPa pressure[7]

曹建新等[8]在高锰钢冶炼过程中,加入一定量的W 和稀土,改善了铸件的热脆性,原因在于,W形成了W2C,作为异质核心,促进了钢液的非均匀形核,改善了铸态组织,而稀土元素可以有效地净化钢液,减少夹杂物,改善铸件的热脆性。固溶、时效、变质处理等手段可以使奥氏体钢里面的碳化物的形态发生改变,强化高锰钢加工硬化能力,使其在保持一定耐磨性的前提下,兼具良好的韧性,因此被广泛应用于强冲击工况。在其中加入更多锰元素,制成的超高锰钢具备更加优良的综合力学性能和耐磨性,是锰钢未来的发展趋势。

1.2 马氏体耐磨钢

马氏体是碳在α-Fe 中的过饱和固溶体,具有较高的硬度,以马氏体为基体的钢拥有良好的耐磨性。作为国内马氏体耐磨钢代表,NM (NM 是耐磨汉语拼音Nai Mo 的第一个字母) 系列钢被发明出来,就受到了广泛的关注,其强化研究较多,主要集中在V、Ti 等合金元素变质处理,添加碳化物形成元素,热轧等热处理工艺及与基材焊接研究。

V 和Ti 为强碳化物形成元素,加入后不仅可以析出Ti 和V 的碳化物,也促进了Si 的氧化物的析出,会使基体的晶粒减小,前者较为细小而后者尺寸较大,如图3[9]所示。细晶强化和弥散强化提升了钢的性能。V 和Ti 添加量为0.2%时,晶粒尺寸最小,性能最好。

图3 试验钢的显微组织形貌[9]

Fig.3 Microstructure of the experimental steels[9]

胡日荣等[10]研究了Nb 的添加对NM550 的组织和力学性能的影响,Nb 可以在回火中抑制晶粒的长大,也可在轧制过程中形变诱导析出的碳化物,可以有效抑制晶粒的恢复和再结晶,在综合强韧化机制下,Nb 极大地提升了NM550 的性能,也可以有效防止回火脆性。

曹艺[11]对NM400 级高强度耐磨钢的轧制工艺及热处理过程中的组织演变及力学性能变化规律进行了系统研究发现,离线淬火处理(RQ)和在线超快冷(UFC)具有生产可行性,低冷速下低温变形时容易形成粒状贝氏体,高温变形易形成宽板条贝氏体。提高冷速使板条变细。应变量增加会使奥氏体晶粒内界面增多,抑制贝氏体板条长大,亚温淬火工艺在保障材料的硬度的同时,也可以降低对韧性的影响。

NM360 钢板在具体使用过程中,常需要焊接工艺,但其存在高温区软化,焊缝热裂倾向严重和热裂纹敏感问题,使用CO2 气体保护焊,输入不同功率。两种工艺下的接头强度小于母材强度,都具有良好的韧性,焊缝组织都是马氏体,但低的输入功率下的接头硬度波动较小,高的输入功率下的焊接接头综合力学性能优良,具有实际生产价值[12]。

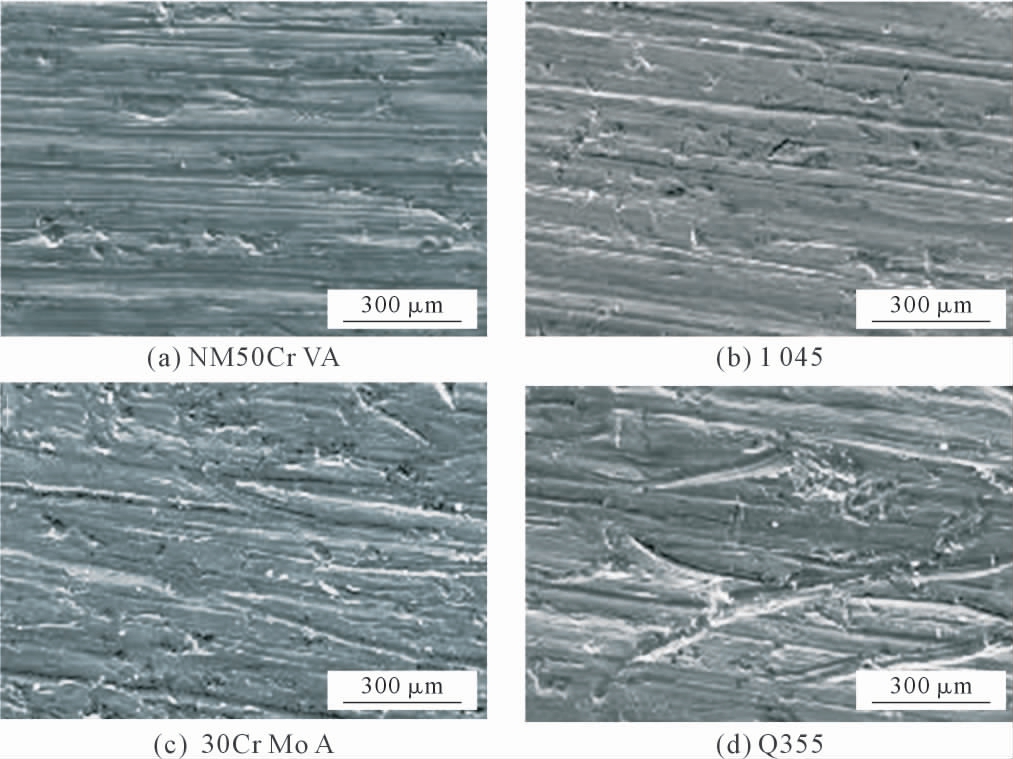

沈羽等[13]研究了热处理对薄板坯和传统NM50Cr-VA 的影响,并研究了不同耐磨钢板的性能,发现相同淬火与回火工艺下,连铸连轧态NM50CrVA 钢的强度增加幅度更大。在相同磨料磨损条件下,NM50Cr VA 钢的耐磨性最好;1045、30CrMoA 和Q355 钢的主要磨损机制为犁沟和显微切削,疲劳剥落磨损是NM50CrVA 钢的主要磨损机制,磨损面形貌如图4所示。

图4 4 种耐磨钢的磨损面形貌[13]

Fig.4 Worn surface morphologies of four wear resistant steels[13]

目前,针对马氏体钢的强化研究,除了为增加其耐磨性外,还要兼顾其韧性,合金元素的加入不仅可以起到固溶强化的作用,同时细化晶粒也提升了材料的塑韧性,综合强化赋予了马氏体耐磨钢高的硬度和一定的韧性,同时,NM 钢与基材的焊接工艺研究可使耐磨钢的用量降低,降低了工程成本。

1.3 贝氏体耐磨钢

贝氏体在位于C 曲线中马氏体的上方,需要一定的冷速或者加入一定量能让C 曲线右移的元素来延迟珠光体转变才能得到,其形态为针状或者针叶状,具有高硬度和高韧性,无碳贝氏体具有良好的冲击疲劳抗力。针对贝氏体钢的理论发展已有90余年,研究主要分为两种:从成分出发,加入Mn,Si,Mo 等元素,促进贝氏体的形成;另一种从热处理工艺出发,进行特殊的正火-回火等处理得到贝氏体。

在无碳贝氏体钢中,加入不同含量的Nb,可获得完全无碳贝氏体组织,钢中残留奥氏体的量随Nb的增加先增加后减少,中等Nb 含量的钢韧性最佳,不同Nb 含量试验钢的力学性能如图5 [14]所示,相临界点Ac3 和Ac1 逐渐升高,而Bs 和Ms 降低。

图5 不同Nb 含量试验钢的力学性能[14]

Fig.5 Mechanical properties of emperimental steel with different Nb content[14]

在主流的Nb-V 微合金化的C-Si-Mn-Cr-Mo 系贝氏体轨钢中改变Si 的含量,可发现不同Si 含量的钢中,热轧态组织均无马氏体带状偏析,主要组织为下贝氏体,随其含量增加,铁素体和珠光体含量减少,马氏体含量增加,对硬度的增大大于对强度的增加[15]。

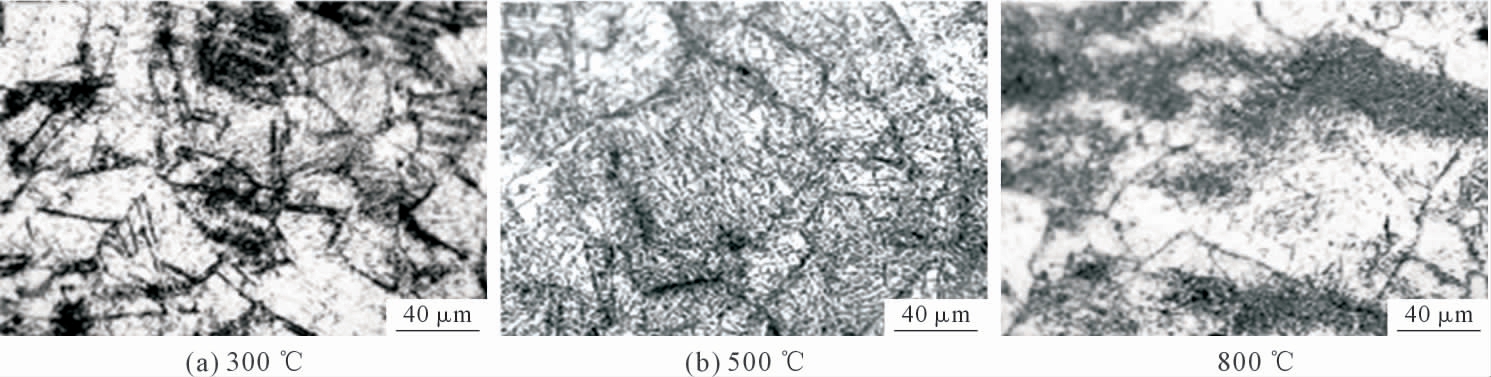

王云龙等[16]采用热膨胀仪和热模拟试验机,通过奥氏体化后的300 ℃等温转变实验,研究了奥氏体化温度对等温相变动力学,组织和力学的影响,钢材成分见表1。结果表明:奥氏体化温度越低,晶粒尺寸明显下降,贝氏体转变孕育期缩短;原始奥氏体晶粒越大,贝氏体板条越长;温度在880~1 050 ℃范围内,抗拉强度先下降后上升,伸长率明显更大,贝氏体组织形貌如图6 所示。

表1 试验钢的化学成分w/%[16]

Tab.1 Chemical composition of the tested steel

图6 实验钢不同奥氏体化温度和300 ℃等温后的贝氏体组织[16]

Fig.6 Bainitic microstructure of the experimental steels austenitized at different temperatures and austempered at 300 ℃[16]

董天顺等[17]针对中碳Si-Mn 系贝氏体-马氏体复相钢,比较了不同热处理工艺后的组织和性能,并研究了其摩擦学性能。经由正火-回火处理得到的复相钢抗拉强度和硬度高于等温淬火-回火的,前者还具有工艺简单,生产周期短的特点。热处理后得到了回火马氏体和粒状贝氏体,加之锰和硅的固溶强化赋予了该钢较高的强度、硬度和韧性,在干摩擦、油润滑条件下,复相钢均表现出良好的耐磨性能。

贝氏体虽然具有优良的综合力学性能,但是在实际生产中,获得贝氏体的成本较高,要么加入大量的合金元素,或者进行复杂的热处理方式,这一缺点限制了其应用,开发新型热处理工艺或者将热处理与合金掺杂结合获得贝氏体有助于贝氏体钢的推广应用。

综上所述,耐磨钢兼具优良的韧性和耐磨性,作为结构材料用途广泛,也被开发作为耐蚀耐磨材料。合金化和合适的热处理能有效改善耐磨钢性能,但是其耐磨性的提升已然到达了瓶颈,碳含量限制了其硬度的提升,更高碳含量的铸铁硬度更高,对于一些无冲击或者低冲击工况,铸铁服役表现更好。

2 耐磨铸铁

与钢相比,铸铁含碳量高,白口铁组织中含有大量碳化物,高硬度的碳化物大大地提高了材料的耐磨性。但是碳化物脆性较大,可以通过对白口铁进行合金化或热处理来改变碳化物的成分、组成以及形态,不仅提高耐磨性也提高材料的韧性。

2.1 镍硬铸铁

在普通白口铸铁中加入一定的镍和铬,镍的加入可改变碳化物的形态,奥氏体的晶粒大小,同时固溶进基体可提高基体强度,得到一种新型铸铁——镍硬铸铁。针对镍硬铸铁的强化,主要分为稀土变质处理、热处理、合金化改变碳化物形态和固溶强化基体。

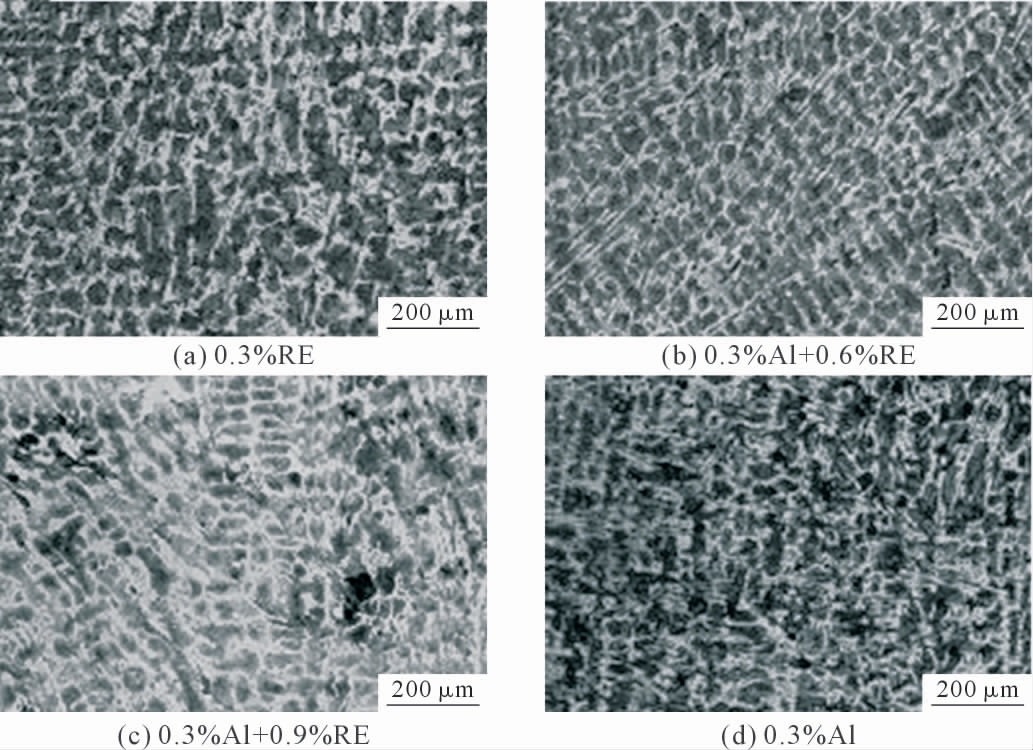

郭克星等[18]研究了不同含量的稀土铝复合变质剂对镍铬钼冷硬铸铁组织和性能的影响,随着变质剂含量的增加,组织中尺寸粗大的奥氏体转变为细小的等轴奥氏体,碳化物由网状分布变为块条状,尺寸相对减小,整体上不再有粗大型聚集态的莱氏体形态特征,如图7 所示,这是由于稀土可作为形核核心,铝富集在界面前沿,使之产生了成分过冷,复合变质剂可显著提高镍铬钼冷硬铸铁的耐磨性。

图7 不同铝和稀土含量变质剂处理的冷硬铸铁铸态组织[18]

Fig.7 As-cast microstructure of chilled cast irons treated with inoculants containing different Al and Re content[18]

除了稀土铝复合变质剂外,还可在镍硬铸铁中加入钇基重稀土变质剂[19],该变质剂的加入会减少石墨的含量,但会使其形态有团絮状转变成球形,减少了对基体的割裂作用,同时也会改变碳化物的形态和尺寸,减少了其取向性,冲击吸收能量则先增加后减少。

魏雪[20]系统地研究了稀土复合变质处理和热处理工艺对无限冷硬铸铁显微组织与性能的影响,探讨了变质处理与热处理复合作用机理。RE-Nb 复合变质可改善铸态组织,细化晶粒,消除枝晶,将连续网状碳化物转变成孤岛状,随着回火温度的提高,组织从下贝氏体、马氏体,转变成上贝氏体、托氏体。与未变质试样相比,材料的综合性能都得到了提高。

为进一步提升镍硬铸铁的力学性能和耐磨性,在普通高镍铬无限冷硬铸铁基础上,可添加W,Nb,V 元素。合金元素含量的增加,会有碳化物沿晶界析出,试样硬度存在随回火温度的升高而二次硬化的现象,铸铁的硬度随合金元素含量的增加而升高。在干摩擦实验中,添加V 的无限冷硬铸铁的耐磨性最好,其磨粒磨损量与钒添加量的关系如图8 所示,质量损失随V 的添加量的增加先降低后升高,其耐磨性先增加后减小[21],含Nb 铸铁次之,含W 铸铁最差。

图8 高钒无限冷硬铸铁磨粒磨损量与钒添加量关系曲线[21]

Fig.8 The relationship between abrasive wear and vanadium addition of high vanadium infinitely chilled cast iron[21]

在普通白口铸铁的基础上加入一定量的镍和铬,得到马氏体基体+M3C 型碳化物组织。镍元素能有效地提高铸铁的淬透性,促使形成马氏体-贝氏体基体,同时还能稳定奥氏体。铬元素可以防止碳元素石墨化,提高了铸铁的硬度。目前针对镍硬铸铁的研究,基本是通过合金元素的掺杂,稀土的变质等处理,加强与镍的协同作用,进一步提升其综合力学性能和耐磨性。

2.2 高铬白口铸铁

镍硬铸铁中的碳化物呈网状分布,因此材料存在脆性大的缺点,同时我国镍较为稀缺,加入铬元素制备出的铬系白口铸铁是最新的研究成果。通常,合金元素、碳化物、基体组织、热处理工艺等对耐磨铸铁的性能影响较大,关于高铬铸铁的研究多从这些方面进行,从而不断提高耐磨铸铁的耐磨性能,简化生产工艺。

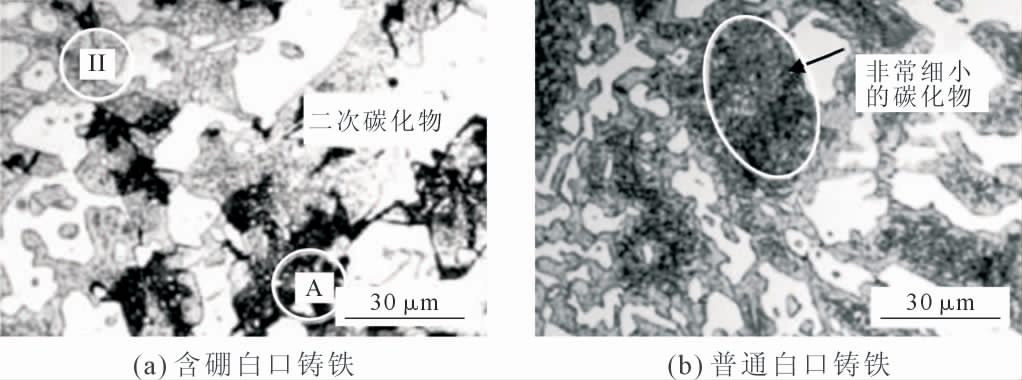

吕刚磊等[22]针对高铬白口铸铁,进行了添加硼和不同热处理工艺的研究,发现与常规铸铁相比,硼元素的加入,使得在热处理方案A 下铸铁的组织,基体有大量的粗大二次碳化物析出。亚临界处理后,有二次碳化物析出,在970 ℃这些二次碳化物未溶解,在基体中析出,一次M7C3 碳化物变成球状。对于普通白口铸铁而言,铸态组织在热处理后没有改变很多,枝晶状奥氏体转变成粗马氏体,在亚临界处理期间析出非常细小的碳化物,热处理A 后的合金微观组织如图9 所示,热处理方案A 为:600 ℃下亚临界热处理6 h,出炉空冷+970 ℃,奥氏体化2.5 h,出炉空冷。

图9 两种白口铸铁经热处理方案A 处理后的微观组织[22]

Fig.9 Microstructures of two white irons after treatment by heat treatment scheme A[22]

热处理工艺会影响碳化物的数量和分布以及残余奥氏体的数量。当回火温度较低时,碳化物较多较大,呈网状分布;当温度较高时,残余奥氏体增多,碳化物粗化,温度进一步升高,马氏体和残余奥氏体分解,碳化物聚集粗化。冲击载荷增加时,磨损失重增加,载荷过高会导致高铬铸铁脆裂失效。冲击功较小时,磨损机制主要为切削磨损,随冲击功增加,凿削磨损机制、裂纹扩展机制逐渐发挥重要作用[23]。

郑欢[24]研究了自然时效对高铬铸铁组织和硬度的影响,主要探讨了去稳处理温度对高铬铸铁组织、硬度和冲击性能的影响。第一性原理计算表明,在900~1 050 ℃,硬度先升高后降低,基体为马氏体和残余奥氏体,淬火后,二次碳化物会弥散分布在基体和共晶碳化物间,其含量先增加后减少。长时间自然时效后,马氏体基体析出弥散细小的η-(Fe,Cr)2C碳化物,使硬度略微增加。

热处理对高铬铸铁的性能提升有上限,可通过加入合金以及变质处理来进一步提高其性能。加入Re-Mg 变质剂后,硬度先升高后下降,主要改变共晶碳化物的形态;镍合金化可增加基体致密度,钛形成的碳化钛会显著提高基体硬度和耐磨性,同时作为外来晶核,可细化碳化物,提高冲击韧性[25]。

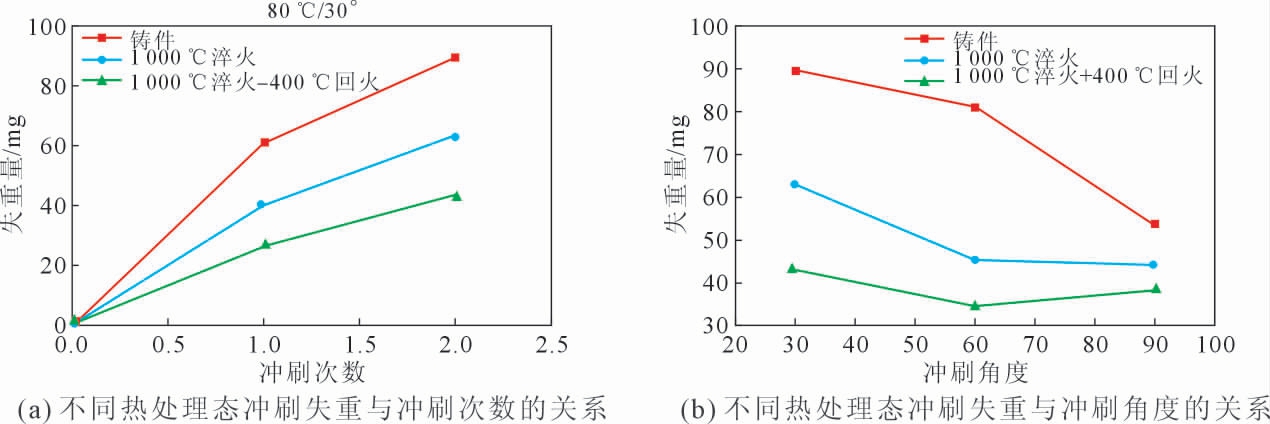

沈叶辉[26]针对离心式水煤浆泵,选择Cr26 高铬白口铸铁为研究对象,进行热处理工艺研究。1 000 ℃淬火(空冷)×2 h+400 ℃回火(空冷)比现有热处理的材料硬度提高。材料的磨损由基体的微观切削和硬质碳化物的断裂和脱落造成,借助于南京工业大学自行设计的气流喷砂高温冲蚀磨损试验机进行实验,使用石英砂磨粒,得到的不同冲刷参数下高铬白口铸铁的磨损失重如图10 所示,冲蚀角为30°时,材料磨损最大,90°时,会有颗粒嵌入基体,形成磨粒,阻碍后续的磨损,主要由磨粒对基体的微观切削和碳化物的挤压断裂所致。

图10 不同热处理的高铬白口铸铁不同冲蚀条件下的磨损失重[26]

Fig.10 Wear weight loss of high Cr of different heat treated white irons under different erosion conditions[26]

普通白口铸铁加入镍和铬,得到了具有一定韧性的镍硬铸铁,但是其仍然较脆,同时,我国的镍资源较为匮乏,寻找镍的代替强化元素至关重要,铬元素的加入,改变了镍硬铸铁中碳化物的分布形态,提升了其韧性,是第3 代耐磨铸铁。通过热处理和合金、变质化处理,可使材料的性能进一步提高,具有实用价值。

2.3 球墨铸铁

球墨铸铁中碳以球状石墨形式存在,减少了对基体的割裂作用,改善了材料的机械性能,特别是提高了塑性和韧性。在球墨铸铁制备过程中,通过球化和孕育处理,使碳以球状石墨的形式存在。通过元素掺杂,热处理工艺控制及表面技术的应用,可以获得具有一定韧性,同时具有优良耐磨性的球磨铸铁。

王志等[27]在球墨铸铁中加入Cu 元素,进行力学性能测试和干摩擦实验。Cu 元素阻碍C 原子的扩散,会在共析转变过程中促进奥氏体向珠光体转变,Cu 含量的增加还会使石墨球逐渐出现粗化,不同Cu 含量的球墨铸铁腐蚀后的显微形貌如图11所示,Cu 的固溶强化会使球墨铸铁硬度增加,材料抗拉强度先增加后减少。干摩擦实验结果表明,当基体组织中以软韧相铁素体为主时;磨损机制主要为塑性变形和氧化磨损;随着珠光体含量增加,磨粒磨损加剧。

图11 不同Cu 含量的球墨铸铁浸蚀后的微观组织[27]

Fig.11 Microstructures of nodular cast irons with different Cu content after etching[27]

除合金元素外,加入硬质相化合物会影响球墨铸铁中的基体和石墨的析出。在不同TiC 添加方式中,采用直接外加法,组织中球化率、石墨数、石墨面积比和铁素体含量大幅提高,基体晶粒得到细化,塑韧性提高,但加入过多会导致塑韧性下降,试样的拉伸断口和冲击断口如图12 所示;中间合金法会增加球墨铸铁的硬度和塑韧性;反应铸造法中,TiC 颗粒随奥氏体枝晶呈不均匀分布,综合力学性能最好,外加TiC 颗粒在球墨铸铁中的分布更均匀,外加TiC颗粒提升球墨铸铁的塑韧性效果明显,内生TiC 颗粒则主要增强球墨铸铁的强度[28]。

图12 未添加TiC 和加0.02%TiC 的球墨铸铁的拉伸,常温冲击和低温冲击断口扫描电镜形貌[28]

Fig.12 SEM images of tensile,room temperature impact and low temperature impact fractures of nodular irons without TiC and with 0.02%TiC[28]

于海洋等[29]研究了正火工艺对球墨铸铁的硬度和磨损性能的影响,正火可显著提高球墨铸铁的硬度,但温度过高会破坏组织,减少球状石墨,硬度下降;正火可以提高球墨铸铁的韧性,在一定温度范围内,可提高耐磨性。

与传统热处理相比,激光表面重熔工艺具有操作简单,冷速快,性能优良的特点。针对表面激光重熔工艺对球墨铸铁的强化[30],发现激光功率增加,重熔区会出现深熔现象,熔道截面几何形状从半椭球形变成圆弧形;激光扫描速度对熔道截面几何形状几乎无影响,但深熔面积与之呈负相关。激光重熔后,重熔区组织细化,缺陷消失,石墨逸出表面,极大提升了硬度,热影响区会出现粗大的淬火组织。

与白口铸铁、镍硬铸铁、高铬铸铁不同,通过球化剂的加入,将碳元素析出成球状石墨,而不是以渗碳体或金属碳化物形式存在,使得球磨铸铁的韧性有了大幅度地提高,其可近似看作是具有空洞的低碳钢。虽然损失了一定的耐磨性,但是材料的韧性大幅度提升,同时基体存在球状石墨,可以更好吸收冲击功,还可作为阻尼材料和耐磨材料使用。为进一步提升其性能,加入合金元素和改变热处理工艺,强化其基体,使其综合性能更优。

综上所述,与耐磨钢相比,耐磨铸铁的耐磨性明显较高,这是牺牲一定的韧性换来的,但其耐蚀性较为优良,可作为低冲击工况下的耐磨材料。

3 钢铁基复合材料

无论是钢还是铸铁,传统强化手段提升其耐磨性变得越来越困难。进一步加入合金元素会导致成本急剧升高,而高熵合金也面临着制备工艺困难的问题,为了解决这一问题,以钢铁为基体,以高硬度的陶瓷为增强相,制备出的复合材料更能满足日益增加的性能需要。按增强相形态分类,可分为叠层钢铁基复合材料、纤维增强钢铁基复合材料和颗粒增强钢铁基复合材料。针对钢铁基复合材料的强化研究,主要为增强体的排布构型,基体的强化,以及增强体与基体间的界面调控。

3.1 颗粒增强钢铁基复合材料

目前,应用最多的是颗粒增强复合材料,它克服了传统耐磨材料耐磨性和强韧性的相互制约问题,并拥有良好的导热性、耐磨性和抗高温性,能被用在冲击较强的工况,如破碎机的锤头。常用的颗粒有SiC、WC、Al2O3、ZTA。对于外加颗粒而言表面镀覆金属可改善界面问题,而内生法生成的增强颗粒往往与基体共格,减少了界面应力,性能更为优良。

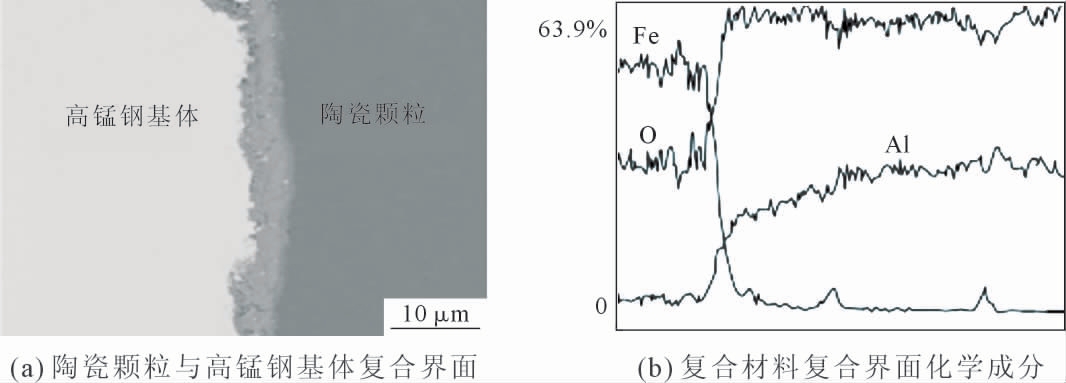

曹新建等[31]利用电流直加热动态热压烧结工艺制备陶瓷颗粒增强铁基复合材料,研究了单一类型和混合类型颗粒对钢铁基复合材料的强化作用,发现:单一颗粒增强时,TiN 颗粒增强效果最好,SiC增强效果最差;混合颗粒增强中,(TiC+TiN)P/Fe 复合材料耐磨性能最好,磨损机理为磨粒磨损,而其他混合颗粒增强复合材料还存在疲劳磨损现象。Al2O3陶瓷具有低密度、低成本、高硬度的特点,被广泛应用于颗粒增强铁基复合材料中。在使用铸渗法制备的Al2O3 陶瓷增强高锰钢基复合材料[32]中,颗粒与基体虽无成分过渡,但机械咬合紧密,复合界面及其成分见图13;高应力磨料磨损实验中,耐磨性能优于纯高锰钢,在颗粒的保护下,基体的硬化程度没有纯高锰钢明显。

图13 复合材料复合界面分析[32]

Fig.13 Analysis of composite interface of composite materials[32]

罗俊威等[33]介绍了增强金属基复合材料的制备工艺,论述了WC 颗粒增强金属基复合材料的抗磨能力提升的方式和纳米WC 颗粒改变基体凝固方式,以及增强颗粒的烧损问题。

本课题组[34]针对ZTA 与钢铁基间润湿性差的问题,开发了一种基于化学法活化处理的ZTA 增强钢铁基复合磨辊的制备方法,在颗粒表面镀覆Ti 和Ni 双金属层后,镀层间反应生成的镍钛合金起到了柔性过渡的作用,提高了界面的结合强度。

李百奇[35]利用激光熔覆技术,在Q235 钢板表面,制备了高钒铁基覆层,并且原位生成了弥散分布在共晶碳化物和固溶体基体上的VC 颗粒。V 量逐渐增加时,基体组织从片状马氏体和残余奥氏体,一直变成单一铁素体组织。硬磨料强烈磨损下,球状VC+板条状马氏体的熔覆层耐磨性最高,马氏体基体是提升耐磨性的关键,同时,适量的Nb 的加入,可有效增加VC 形核率,细化晶粒,提升硬度和耐磨性。

WC 颗粒具有硬度高,耐磨性好以及与铁液润湿等优点,目前是制备颗粒增强铁基复合材料中的增强颗粒首选。除单一结构的颗粒/基体复合材料外,以此基础制备出的复合材料/钢复合结构具有更加优良的性能,其结构见图14,预制体中还原铁粉的加入可有效减少WC 的熔解,熔解的W 元素固溶进了基体,形成碳化物,复合材料与钢基体结合紧密,无明显气孔等缺陷存在;在冲击磨损情况下,复合材料出现严重崩落,复合结构的基体抑制了裂纹扩展,同时发生塑性变形,释放了应力,导致其冲击磨损性能高于复合材料的。

图14 磨损试样示意图[36]

Fig.14 Schematic wear samples[36]

目前,关于颗粒增强铁基复合材料的研究,主要集中在颗粒的加入形式,有可内生法和外加法,镀覆金属改善界面结合问题,合金元素强化基体,以及选用合适的颗粒与基体,使之力学性能和热物理性能不发生突变。在所有的铁基复合材料中,颗粒增强钢铁基材料的制备工艺最为成熟,且成本较低,因此应用也最为广泛。

3.2 叠层钢铁基复合材料

叠层会改变材料变形过程中的应力状态,使材料的塑韧性更好,同时受到拉伸时,可将原先的单向应力状态转变成多向应力状态,增强其力学性能。常见的叠层钢铁基复合材料多如铜-铁复合材料,铁作为增强组元,铜作为变形组元,可作为结构材料,而尺寸更加细小的叠层金属材料多是为了控制界面,降低复合材料界面突变等问题,粉末冶金和热压烧结常用作其制备工艺。

杨强[37]利用超声波固结工艺,研究了Al/Fe,Al/碳钢叠层复合材料体系,结果表明:界面硬度呈梯度分布,硬度压痕裂纹尖端无明显裂纹出现,铁基非晶发生强烈塑性变形,端口呈现复式破坏,Al/Fe 界面处会生成金属间化合物,叠层复合材料的力学性能比单一材料有极大的提升。

层状金属材料具有多种增韧机制,见图15[38],可为实现复合材料强韧化目标提供设计思路和理论基础。层状金属复合材料的变形特点有应变局部化延迟现象、界面不稳定现象、超塑性变形行为和层间界面分离行为。制备参数、层状结构、界面特征、残余应力可有效地影响层状金属复合材料综合力学行为。

图15 层状复合材料中各种增韧机理[38]

Fig.15 Various toughening mechanisms in layered composites[38]

张少雄[39]利用球磨混粉和冷压成型得到增强层,再与钢片原位热压烧结制备了Nb/Fe 叠层材料。结果表明,物相组成主要为NbC 和α-Fe,足碳反应和贫碳反应都有3 层结构,NbC 硬质团的形成表现为NbC/Nb 的界面不断向Nb 核中心推进;正火处理后,5 层和3 层结构的抗弯强度都有极大的增加;界面的分层开裂,裂纹钝化,裂纹偏转,裂纹桥接及裂纹分散成微裂纹是该层状复合材料的韧化机制。

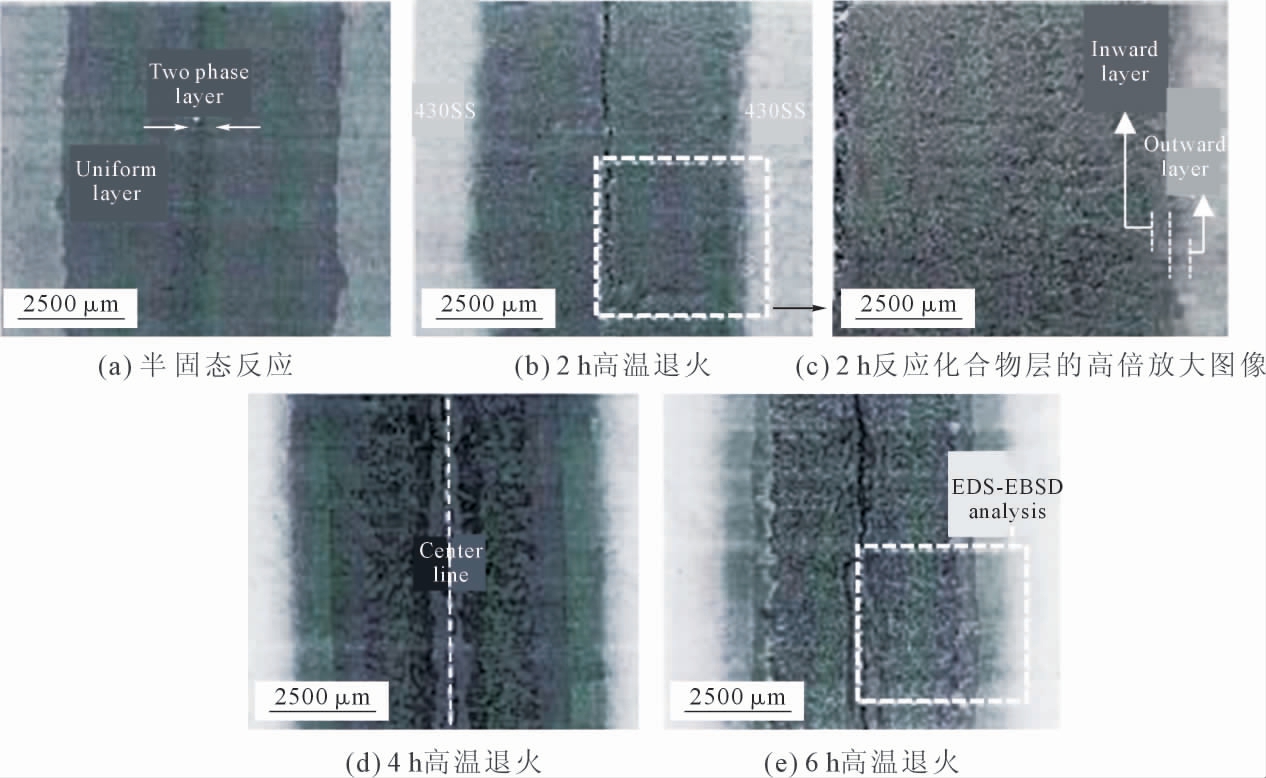

金属间化合物微叠层复合材料(Metal-Intermetallic-Laminate,简称MIL)是依据仿生学原理,模拟贝壳结构,以高硬度、高弹性模量的金属间化合物作为强性层与塑性、韧性较好的金属交替叠加获得的层状复合材料,具有低密度、高强度、高比模量、高韧性等优点。在汽车制造,航空航天领域等具有广阔的应用前景。王宇等[40]研究了铁基金属间化合物微叠层复合材料(MIL)的化合物层相组成、生长动力学、扩散织构以及界面性能的影响。发现:在Al与430SS 的固/固反应中会形成硬脆的金属间化合物层,半固态反应得到的化合物层为共晶结构的两相层,液态反应会产生割裂基体的粗大初生相。430-SS 基MIL 材料中金属间化合物半固态固反应从高温退火后显微组织演变如图16 所示,高温退火过程中在MIL 材料界面处形成了韧性结构层以及Al 浓度渐变的扩散固溶区域,这些显微组织转变降低了结构的硬度突变,液减小铁基MIL 材料在变形过程中出现分层失效的几率。

图16 430-SS 基MIL 材料中金属间化合物半固态固反应从高温退火后显微组织演变[40]

Fig.16 SEM micrographs of the intermetallic layer formed in semi-solid reaction and annealing process:after 2 h,4 h and 6 h,higher magnified microstructure of the intermetallic layer marked as white rectangle in(b)[40]

叠层复合材料的增强相体积分数较高,界面结合尤其重要,而且其具有明显的力学性能取向性,制备工艺较颗粒增强铁基材料也更为复杂,但层状材料各组分间具有协同作用,综合力学性能较原材料更好,能满足复杂的服役环境,针对其研究,主要是从制备工艺入手,改善其界面结合,降低结合应力。

3.3 纤维增强钢铁基复合材料

叠层材料面临着制备过程繁琐,界面结合问题难以解决,进一步发展出了纤维增强钢铁基复合材料,目前对于纤维增强体的研究有金属纤维、陶瓷纤维和碳纤维,但钢液会破坏陶瓷和碳纤维。同时,与金属纤维相比,增强效果较弱,导致相关研究较少。

王涛等[41]介绍了连续纤维增强金属基复合材料的种类、制备技术、界面研究、性能研究、成型与加工技术以及纤维体积和排布方式对复合材料性能的影响,并对纤维增强金属材料的发展做出了展望。

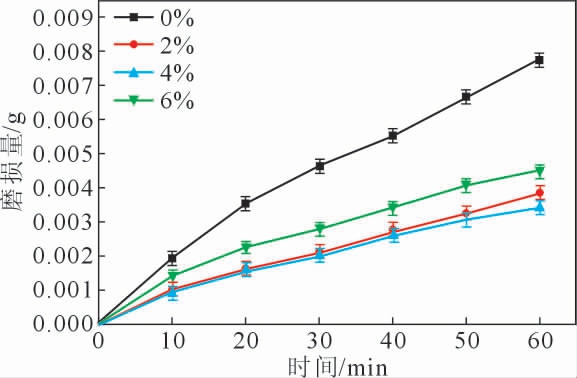

碳纤维具有密度低,比强度大,抗拉强度高等优点,被应用于增强传统的耐磨金属材料。当在添加了石墨和二硫化钼的铁铜基体中,添加了不同质量分数的碳纤维时,碳纤维会被埋在基体中,起到了强化作用,低质量分数可强化基体,但增加时会降低材料的密度和硬度,碳纤维不仅可以强化基体和钉扎摩擦组元,还可以延缓犁沟,其磨损量随时间变化见图17[42]。

图17 不同质量分数的碳纤维的铁-铜摩擦材料磨损量随时间变化[42]

Fig.17 Variation of worn weight of Fe-Cu based wear resistant material containing different carbon fiber content with time[42]

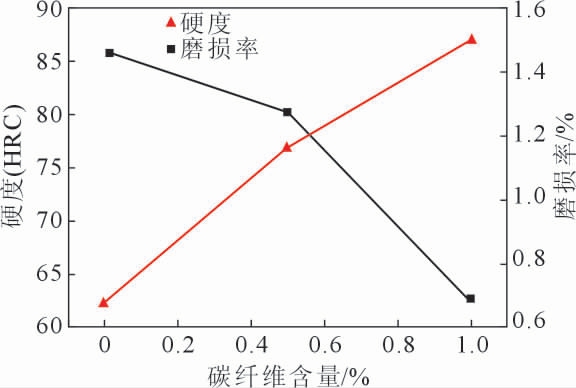

陈莉等[43]利用粉末冶金工艺,制备了不同碳纤维含量的铁基复合材料,碳纤维含量较少时,与基体结合较少,表面整体较疏松,且碳纤维呈不规则点状分布,含量较多时,结合较好。碳纤维的加入限制了基体变形,硬度提升,耐磨性提升,其硬度和磨损量与碳纤维加入量的关系见图18。

图18 复合材料的硬度、磨损率随碳纤维含量的变化曲线[43]

Fig.18 Change curves of hardness and wear rate of composite with carbon fiber content[43]

综上所述,关于纤维增强铁基复合材料的研究,主要是控制纤维的添加形式和改变添加的纤维的体积分数,加入的纤维多为高韧性的金属纤维,陶瓷纤维和碳纤维多用于增强低熔点的金属。纤维的加入,极大的提升了材料的韧性,也赋予了材料良好的抗磨与减磨作用。

目前,金属基复合材料的研究多集中在钛基、铜基和铝基,关于铁基的报道相对较少,其具有较大的研究前景。关于钢铁材料的应用,已有两千年的历史,与陶瓷等材料发展出的复合材料有较大的性能提升空间。

4 总结与展望

为适应日益增长的工程需要,针对材料耐磨性的研究一直在进行,从成分到工艺,从合金化到复合化。从一开始的普通碳钢,到后来的锰钢、马氏体耐磨钢、贝氏体耐磨钢;从普通白口铸铁,到镍硬铸铁,再到现在的高铬铸铁,实际服役条件较为复杂,没有一种材料能适应所有的磨损环境,因此需要针对不同的工况,选用合适的材料。

针对铁基的耐磨材料而言,有几个趋势[44]:①制备方法协同化:主要是改善复合材料的界面及性能,各类制备方法有机结合起来可以为解决材料复合界面问题及改善材料性能方面带来新的思路,协同机制促进规模化连续生产;②构型复杂化:针对复合材料的构型研究较为单一,新型三维结构和新型制备工艺可制备出具有高强度、耐冲击、耐磨和抗高温软化等优点的材料,在汽车、航空和军事等领域已展现出广阔的应用前景;③用途多元化:结构材料与功能材料相互渗透,综合集成的结构-功能一体化趋势已逐步形成;④高通量材料集成技术:传统材料研发方式耗时费力,难以满足钢铁基复合材料今后的发展需求。随材料基因组计划借助高通量的计算工具、实验工具和材料数据库已成为材料研发的新模式。

[1]魏世忠,徐流杰.钢铁耐磨材料研究进展[J].金属学报,2020,56(4):523-538.

[2]李继林,郑开宏,高萌.钢铁耐磨材料专利技术分析[J].铸造技术,2013,34(8):941-948.

[3]李玉建.ZGMn13 热处理工艺对其组织与性能的影响[D].沈阳:沈阳大学,2015.

[4]李威.时效处理对球磨机Mn13 类衬板组织和性能的影响[D].大连:大连理工大学,2016.

[5]卫心宏,边功勋,张晓晖,等.提高厚大件高锰钢性能的措施[J].铸造设备与工艺,2014(6):41-43.

[6]王琳,马华,陈晨,等.高锰铸钢的高温形变热处理及其组织和力学性能[J].上海金属,2019,41(4):40-44,58.

[7]李媛媛,张大磊,常建刚.高压热处理对耐磨高锰钢硬度的影响[J].热加工工艺,2019,48(10):210-212,216.

[8]曹建新,李朝阳,李永堂,等.钨和稀土对铸态高锰钢夹杂物和组织的影响[J].太原科技大学学报,2019,40(6):462-466,471.

[9]彭军,牛亮,郭永,等.V、Ti 对NM400 钢耐磨性能的影响[J].金属热处理,2016,41(2):19-23.

[10]胡日荣,武会宾,蔡庆伍,等.Nb 含量对NM550 耐磨钢组织和力学性能的影响[J].材料热处理学报,2013,34(S2):41-45.

[11]曹艺.NM400 级低合金高强度耐磨钢的开发及其组织性能研究[D].沈阳:东北大学,2013.

[12]姚宙,刘红艳,邓想涛,等.焊接工艺对压路机振轮用NM360 钢板焊接接头组织性能的影响[J].轧钢,2021,38(5):38-41,47.

[13]沈羽,李姗.工程机械耐磨钢NM50CrVA 的热处理与组织性能[J].金属热处理,2019,44(10):36-41.

[14]李军平,张芳,彭军,等.Nb 微合金化对无碳贝氏体耐磨钢组织和性能的影响[J].金属热处理,2019,44(9):16-20.

[15]任艳茹,李晓晖,赵卫东.硅对Nb-V 微合金化Si-Mn-Cr-Mo 系贝氏体轨钢组织和性能的影响[J].特殊钢,2021,42(1):47-49.

[16]王云龙,余伟,张昳,等.奥氏体化温度对贝氏体钢等温转变及力学性能的影响[J].金属热处理,2022,47(4):80-85.

[17]董天顺,李国禄,刘金海,等.中碳Si-Mn 系贝氏体/马氏体复相耐磨钢热处理工艺及性能[J].材料热处理学报,2014,35(7):75-80.

[18]郭克星,夏鹏举.稀土铝变质处理对镍铬钼冷硬铸铁耐磨性的影响[J].稀土,2020,41(2):71-77.

[19]赵立新,王井玉,白云龙,等.钇基重稀土变质对高镍铬无限冷硬铸铁轧辊组织与性能的影响[J].大型铸锻件,2015(5):16-19.

[20]魏雪.稀土复合变质对无限冷硬铸铁组织及性能的影响[D].洛阳:河南科技大学,2014.

[21]吴来磊.钨铌钒无限冷硬铸铁组织与性能及碳化物的力学特性[D].秦皇岛:燕山大学,2013.

[22]吕刚磊,刘军,刘正颖,等.添加硼和热处理工艺对高铬白口铸铁组织和性能的影响[J].铸造,2018,67(6):529-533.

[23]周浩.高铬铸铁的热处理工艺及其冲击磨料磨损研究[D].长沙:湖南大学,2014.

[24]郑欢.自然时效对高铬铸铁组织和硬度的影响[D].武汉:武汉科技大学,2021.

[25]王康康.合金化与稀土复合变质处理对高铬白口铸铁组织和性能的影响[D].太原:太原科技大学,2018.

[26]沈叶辉.高铬白口铸铁耐磨耐冲蚀性能的实验研究[D].上海:华东理工大学,2014.

[27]王志,刘德志,黄蕾,等.Cu 对球墨铸铁耐磨性能的影响[J].特种铸造及有色合金,2020,40(05):492-497.

[28]任帅.TiC 对球墨铸铁组织和力学性能的影响研究[D].长春:吉林大学,2019.

[29]于海洋,胡军,周桂霞,等.正火处理对球墨铸铁性能影响分析[J].中国农机化学报,2019,40(5):41-46.

[30]瞿伟成.球墨铸铁表面激光重熔工艺研究[D].上海:上海工程技术大学,2017.

[31]曹新建,金剑锋,曹敬袆,等.不同类型颗粒混合增强铁基复合材料的磨损性能[J].材料工程,2017,45(8):62-67.

[32]田山雪,涂小慧,杨浩,等.Al2O3 陶瓷增强高锰钢基复合材料耐磨性能的研究[J].铸造,2017,66(5):476-480.

[33]罗俊威,牛犇,陈俊孚,等.WC 颗粒增强金属基复合耐磨材料制备工艺与性能研究[J].精密成形工程,2020,12(4):126-131.

[34]李烨飞,袁鹤鹤,高义民,等.一种基于化学法活化处理的ZTA 颗粒增强钢铁基复合磨辊的制备方法[P].中国专利,ZL2016110382919,2017-5-31.

[35]李百奇.等离子熔覆原位VC 颗粒增强铁基复合材料覆层的研究[D].郑州:郑州大学,2021.

[36]包昂,卢德宏.WCp/高锰钢基复合材料及复合结构的冲击磨损性能[J].材料工程,2018,46(4):91-98.

[37]杨强.超声波固结铁基叠层复合材料微观组织及力学性能的研究[D].太原:中北大学,2019.

[38]张博洋,李泽斌,刘宝玺.层状金属复合材料断裂和增韧机理的研究进展[J].河北工业大学学报,2020,49(4):1-11.

[39]张少雄.NbC/Fe 增强钢基层状复合材料的制备与力学性能研究[D].西安:西安理工大学,2021.

[40]王宇.铁基及镍基金属/金属间化合物微叠层复合材料制备与化合物层组织性能研究[D].大连:大连理工大学,2016.

[41]王涛,赵宇新,付书红,等.连续纤维增强金属基复合材料的研制进展及关键问题[J].航空材料学报,2013,33(2):87-96.

[42]任澍忻,陈文革,冯涛,等.粉末冶金制备碳纤维增强铁-铜基摩擦材料的组织与性能[J].粉末冶金技术,2020,38(2):104-112.

[43]陈莉,张永丹,富佳.碳纤维增强铁基复合材料的制备及其耐磨性能研究[J].热加工工艺,2016,45(20):133-135.

[44]秦偲杰,张朝晖,刘世锋,等.钢铁基复合材料的研究现状及发展前景[J].钢铁研究学报,2017,29(11):865-871.