铜及铜合金是最早被人类发现并使用的一种金属材料,因其具有高导电、高导热、易加工和抗腐蚀等优良性能,被应用于电力工业、信息产业、航空航天和轨道交通等多个领域,是国民经济发展的重要基础性材料。

高强导电铜合金因其具有良好的力学性能和电学性能,既可作为结构材料,也能作为功能材料,近年来获得了广泛的关注,在电子、电气、交通及能源等产业领域得到大量应用[1-3],尤其是在集成电路引线框架材料和高速铁路接触线材料方面,高强导电铜合金发挥着极其重要的作用。

镁是一种非常活泼的金属元素,其熔点比铜低434 ℃,其密度约是铜的1/5,其沸点为1 170 ℃,与铜合金的熔炼温度接近。 如果采用在熔融的铜液中直接添加金属镁的方式,在高温下,极易燃烧和挥发[4]。 不仅影响其在铜中的吸收率,使铜合金中镁含量难以准确控制,且产生大量的氧化渣,混入铜熔体将严重降低产品质量[5]。 因此,生产高品质铜镁合金的关键之一是解决如何在铜熔体中添加镁元素的问题[6]。 微量镁降低铜的导电性较少,但对铜有脱氧作用,还能提高铜的高温抗氧化性[7];铜镁合金接触线产品在熔炼、 铸造和加工过程中对设备的技术水平要求较高。 镁的含量过高或者过低都会影响铸造质量和冷加工的可能性[8-9]。 镁在熔铸过程中是难以连续稳定控制的元素,实际应用的铜镁合金,其镁含量一般小于1%,过高则压力加工性能急剧变坏,这类合金只能加工硬化,不能热处理强化[10]。Cu-Mg 具有强度高、截面小、重量轻、载流性能好、过载能力大、热稳定性能好、弹性好、少维修等特点。因此,Cu-Mg合金是电气化高速铁路接触线的主要材料之一,向纯铜中添加镁元素会大幅增加合金的抗拉强度等力学性能[11]。 铜镁接触线最早是德国为开发时速330 km的Re-330 型接触线网而研制的[12]。 含镁0.5%的铜镁合金接触线抗拉强度和导电率可分别达到490 MPa和62%IACS。铜镁合金的熔炼和加工成形的技术水平要求高,同时在生产合金时要优化镁的含量。这一方面关系到铜合金力学性能提高, 另一方面也涉及到冷加工硬化对导电导热等性能的影响。 吴成三[13]曾说明铜镁合金中,如果镁含量过高,铜镁合金的铸造性能差,降低铜合金流动性,同时会影响合金的冷加工性能;但如果镁含量太低,又无法最大限度发挥镁的固溶强化作用,导致铜镁合金达不到强度要求。 Kazunari Maki 等[14]对比几种固溶强化的铜合金的综合性能,Mg 元素可明显提高固溶类铜合金的强度,同时利用这种强化手段和方法,合金也可具有良好的延展性和弯曲性能。 本文研究了以含镁15%的铜镁合金和铜为原料制备含镁1%的铜镁合金时镁含量与压强之间的关系。

1 实验材料及方法

实验设施采用容量为20 kg 的真空感应熔炼炉、热电偶,辅助工具为石墨棒和浇注模具等。 原料为含镁15%的铜镁合金、电解铜、打渣剂、精炼剂和覆盖剂。

按比例计算含镁15%的铜镁合金、电解铜,称取铜镁合金和电解铜,放入真空熔炼炉中,原料表面添加一层履盖剂。盖上真空熔炼炉盖,抽真空。待空气压强(真空度)达到实验要求的不同值后,加热熔化测温,温度达到1 200 ℃左右,用石墨棒充分搅拌,静置,分别加入打渣剂和精炼剂,出炉浇注,分别取样进行成分、XRD(X 射线衍射仪,型号:锐影)、SEM (美国FEI MLA650 矿物自动定量分析系统,型号:FEI MLA650)分析,分组实验结果见表1。

表1 不同实验组的气体压强

Tab.1 Preset air pressure in different experiments

注:履盖剂为履盖在铜熔体表面与氧隔离的物体。

?

2 实验结果及分析

2.1 压强(真空度)对铜镁合金含镁量的影响

2.1.1 取样

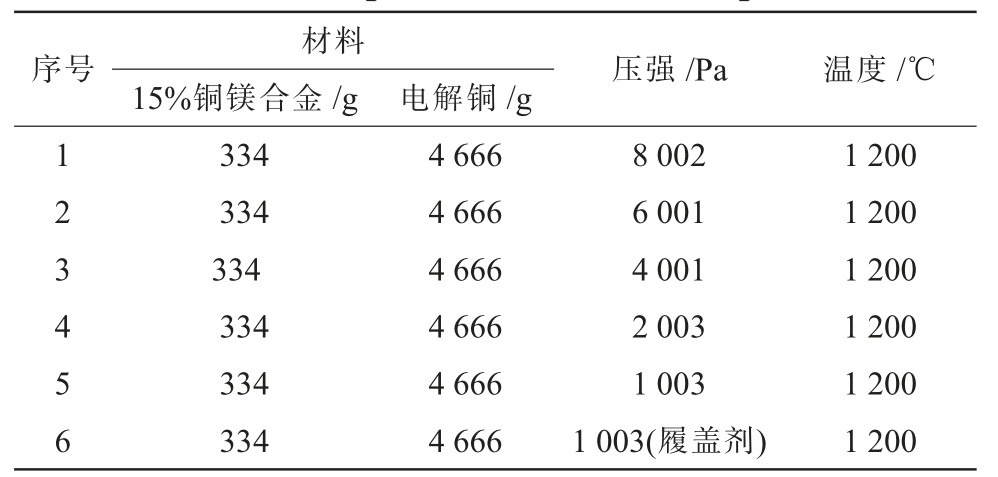

为了使检测结果接近制备的铜镁合金成分,从试样中间1 点和周围4 点取样, 采用两面取样,共10 点取样,钻孔处为取样点,如图1 所示。

图1 铜镁合金样品取样

Fig.1 Sampling of copper-magnesium alloy samples

2.1.2 实验结果分析

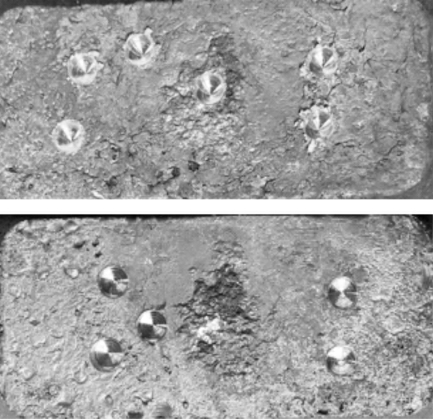

真空炉中的空气压强越高,真空度越低;压强越低,真空度越高。 铜镁合金中镁含量与压强(真空度)的关系如图2 所示。

图2 镁含量随压强变化

Fig.2 Magnesium content varies with pressure

从图2 看出, 铜镁合金中镁含量随着压强的增大而减小,从0.76%减小到0.56%,虽相差不大,但总趋势在减小。压强大,空气体量大,其所含氧量多,在1 200 ℃环境下,镁极易与氧结合形成氧化镁,造成镁含量降低。 不同的压强,含氧量不同,与镁结合的量也不同,含氧量多,与氧结合的镁越多,而铜镁合金的成分就更低。 从试验结果看,也符合这种规律。

从以上结果可知,在铜镁合金制备中,要尽可能减少反应环境的氧含量且隔绝氧与镁的接触。 为了进一步验证这一论断,试验中,原料表面添加一层覆盖剂,与没有添加覆盖剂试验结果进行对比。 在1 000 Pa左右条件下,添加一层覆盖剂后,镁的含量可以达到0.84%, 比没有添加覆盖剂的0.76%提高了10.5%,效果比较明显。

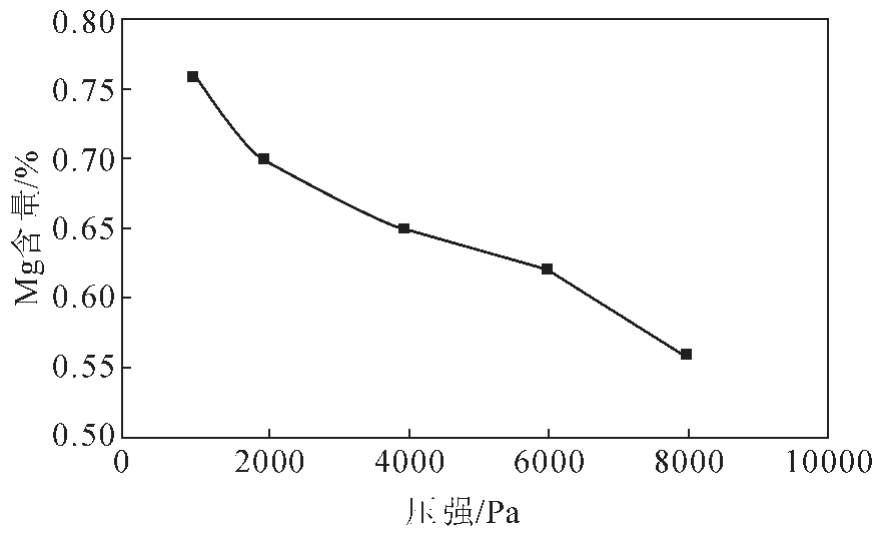

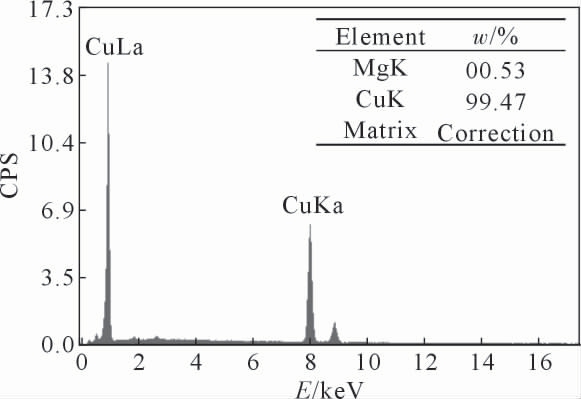

2.2 铜镁合金能谱分析

图3 为2 000 倍能谱扫描图,在十字处打能谱,结果如图4,结果显示该处镁含量为0.53%,与成分检测结果0.65%相比,降低了18%,虽镁元素在铜镁合金中分布存在一定偏差, 但也表明铜镁合金镁元素分布偏差不大。

图3 铜镁合金扫描图片

Fig.3 SEM image spectrum of copper magnesium alloy

图4 铜镁合金成分

Fig.4 Copper-magnesium alloy composition

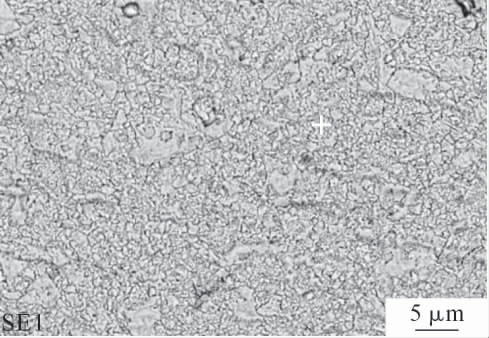

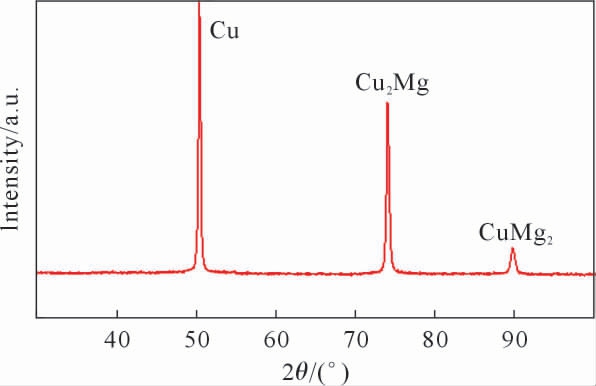

2.3 铜镁合金物相分析

铜镁合金中镁以何种物态存在于铜镁合金中,是否与铜形成化合物,为了研究这个问题,对制备铜镁合金XRD 分析,结果如图5 所示。

图5 铜镁合金XRD 图谱

Fig.5 XRD spectrum of Cu-Mg alloy

铜镁合金中主要物相有Cu、Cu2Mg 和CuMg2。其中最主要的物相为Cu 固溶体, 含有少量的Cu2Mg 和CuMg2,不存在镁单质,说明镁元素以铜镁化合物的物相存在于铜镁合金中,而且镁与铜完全合金化,形成了Cu2Mg 和CuMg2 的铜镁化合物。

3 结论

(1)在真空感应炉不同压强(真空度)下制备铜镁合金,随着压强的减小,镁含量增大。

(2)制备的铜镁合金,镁以Cu2Mg 和CuMg2 合金物的形式存在,镁与铜完全合金化。

[1] LI M, HEUER J K, STUBBINS J F, et al. Fracture behavior of high-strength, high-conductivity copper alloys[J]. Journal of Nuclear Materials,2000,283(1):977-981.

[2]AZEVEDO C R F, SINATORA A. Failure analysis of a railway copper contact strip[J].Engineering Failure Analysis,2004,11(6):829-841.

[3] 薛奎,陈俊凌,朱大焕.ITER 偏滤器W/Cu 单体模块热-结构模拟与分析[J].核聚变与等离子体物理,2013,33(4):354-358.

[4] 周皓,肖来荣,赵小军,等. 微量稀土对Cu-0.4wt%Mg 合金组织与性能的影响[J].热加工工艺,2016(10):54-57.

[5] 田荣璋,王祝堂. 铜合金及其加工手册[M]. 长沙:中南大学出版社,2002.

[6] 吴成三. 铜镁合金的高强接触线[J].铁道工程学报,1996(4):99-102.

[7] 刘轶伦. 高速铁路新型铜镁接触线关键技术[J]. 铁道机车车辆,2014,34(2):112-115.

[8] 张强,王作样. 铜镁合金接触线的引进与技术自主再创新[J]. 电气化铁道,2009(1):23-27.

[9] 刘轶伦.高速铁路新型铜镁接触线关键技术[J]. 铁道机车车辆,2014,34(2):112-115.

[10] 邱正晓. 铜镁合金接触线的工艺创新及技术优势分析[J]. 铁道建筑技术,2015(9):99-102.

[11] 胡景奕, 万健.高速铁路用铜合金接触线材料及其加工工艺[J].有色矿冶,2011(4):41-43.

[12] 牛玉英,宋宝错,刘元文. 银铜合金接触线新工艺的研究[J]. 中国铁道科学,2005(3):99-103.

[13] 吴成三. 铜镁合金的高强接触线[J]. 铁道工程学报,1996(4):104-109.

[14] MAKI K,ITO Y,MATSUNAGA H,et al.Solid-solution copper alloys with high strength and high electrical conductivity[J].Scripta Materialia,2013,68:777-780.