熔模精密铸造是一种精度高且后续加工少、无切削的特种铸造方法,主要用于生产各种复杂结构且本身结构难以机加工的零部件[1-4]。 水溶芯复合蜡模作为熔模铸造复杂型腔空心结构的重要转接件,其外形轮廓及尺寸精度是影响铸件成形质量的重要因素。 有数据显示,国外某著名的航空发动机制造公司通过采用水溶芯优化模具结构以及提高匹配精度实现了净成形复杂空心叶片, 产品合格率达70%,而我国铸造毛坯尚达不到这个水平[5-11]。 目前国内对复杂型腔空心结构产品在内腔精确控形方面主要通过优化蜡料性能及压蜡工艺参数来提高蜡模的外形精度, 而未见有在使用水溶芯成型蜡模过程中外形尺寸及表面质量的传递性方面的研究报道[12-19]。 本文作者研究水溶芯成型蜡模内腔的收缩规律, 为无余量精铸件蜡模尺寸控制提供基础性的参考数据,以达到实现优质、先进铸造技术的目的。

1 试验方案

1.1 蜡模设计

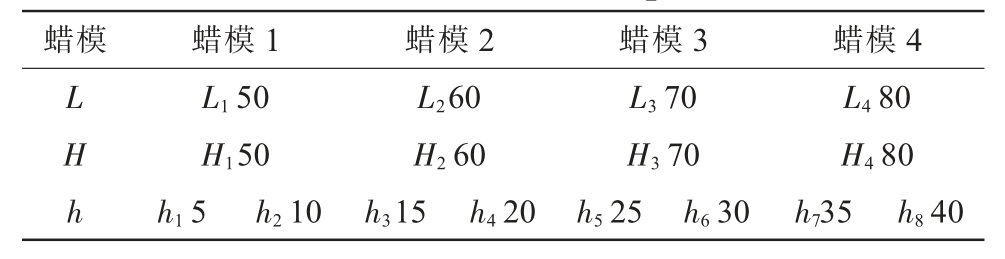

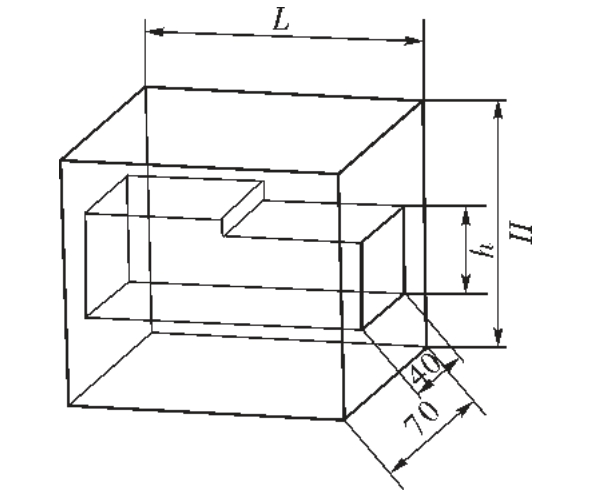

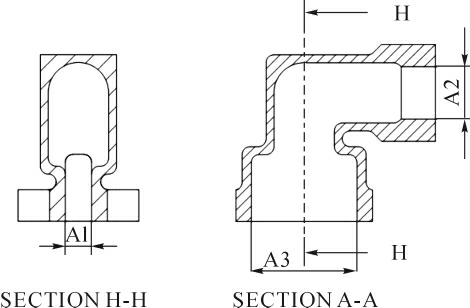

为了研究不同尺寸下的线收缩数据, 对典型铸件产品内腔进行结构特征提取,设计采用了回字形阶梯结构蜡模,如图1 所示,其中蜡模的尺寸类型及规格:自由收缩的外围尺寸长度L 方向为:L1、L2、L3、L4,高度H 方向为:H1、H2、H3、H4;受限收缩的阶梯内腔尺寸高度h 方向为:h1、h2、h3、h4、h5、h6、h7、h8。试验一共制作了4 组蜡模,各组蜡模理论尺寸如表1 所示。

表1 蜡模尺寸 /mm

Tab.1 Dimension of wax pattern

?

图1 回字形蜡模结构

Fig.1 Structure of“回”-shaped wax pattern

1.2 蜡模材料及射蜡工艺

实验所用蜡模模料为本公司正常生产用K512中温模料蜡,物理性能见表2。射蜡机采用带蜡缸的双工位射蜡机, 先将水溶蜡芯放入到射蜡模具中,水溶芯蜡芯芯头定位到模具定位槽内, 合模射蜡,射蜡压力为20~23 kg,射蜡温度为55~60 ℃,射蜡时间为90±5 s。将已经完成压蜡、包含有水溶芯的蜡模从模具中小心取出,放置于一定浓度的柠檬酸溶液中静置一定时间,水溶蜡逐渐溶解溃散,完全溶解后得到蜡模。 蜡模用清水冲洗干净即得到待测蜡模。

表2 K512模型蜡的物理性能

Tab.2 Physical properties of K512 wax

?

2 实验结果及分析

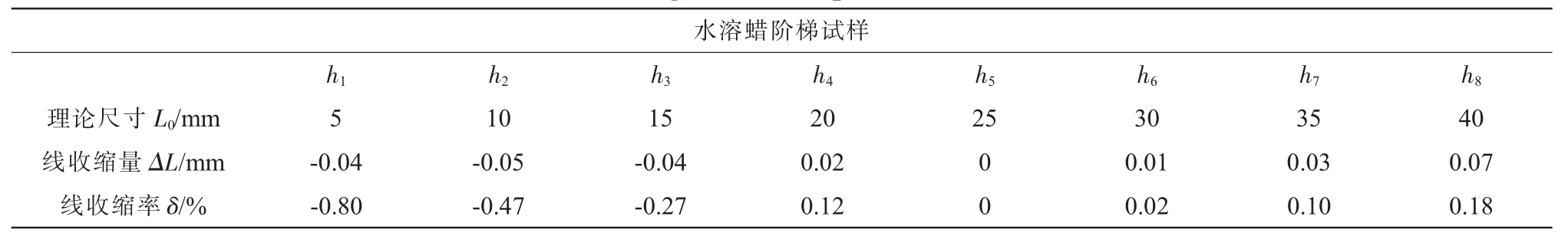

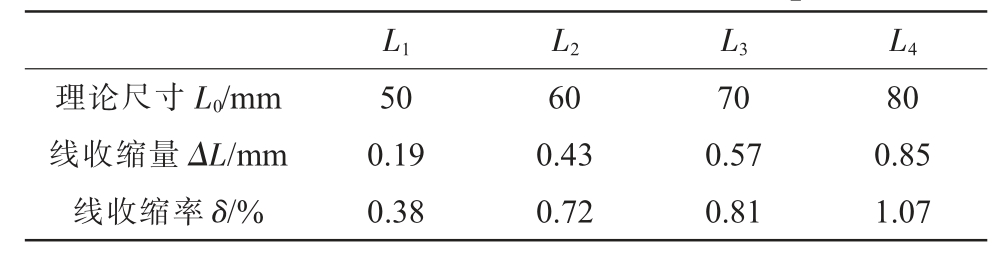

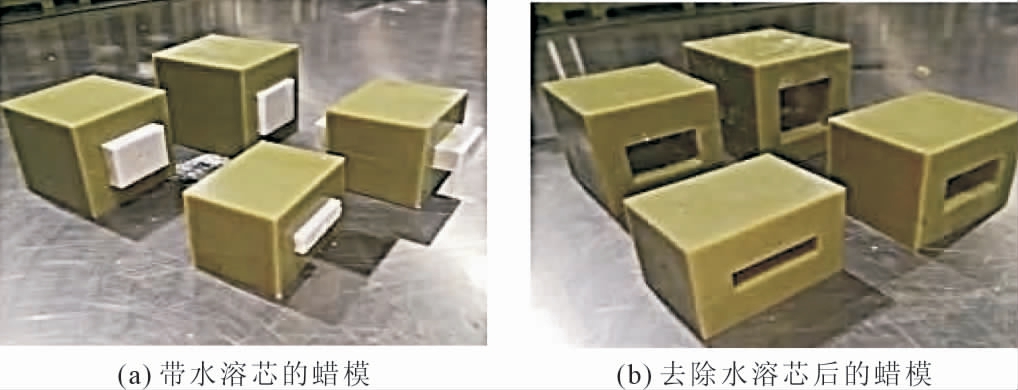

采用水溶芯成型蜡模内腔的试样,其内腔尺寸涉及到两个收缩阶段,模具、水溶芯、蜡模,过程中蜡模冷却会出现收缩,利用三座标、蓝光扫描、游标卡尺对水溶芯模具、水溶芯、蜡件尺寸测量。 水溶蜡阶梯试样及射蜡后蜡模试样见图2 和图3, 对回形体试样尺寸测量,按照公式(1)和公式(2)进行蜡件收缩量和线收缩率的计算,获得表3、表4 及图4 的线收缩数据。

表3 阶梯型水溶性蜡芯的收缩数据

Tab.3 Linear shrinkage data of step water-soluble wax cores

?

表4 蜡模外围自由收缩数据

Tab.4 Free linear contraction data of wax pattern

?

图2 水溶蜡阶梯试样

Fig.2 Stepped test specimens of water-soluble wax

图3 压蜡后的回字形蜡模

Fig.3 “回”-shaped wax patterns

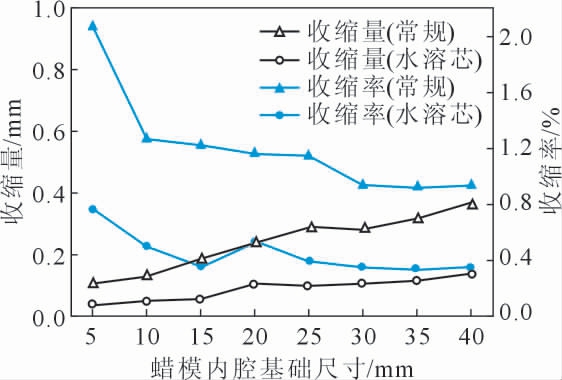

图4 蜡模内腔收缩量和收缩率随基础尺寸的变化

Fig.4 The shrinkage of wax mold cavity varies with the base size

式中,ΔL 为收缩量;δ 为收缩率。

水溶蜡阶梯试样的线收缩数据如表3, 水溶蜡芯在20~40 mm,收缩率在0~1.8‰,水溶蜡收缩率随阶梯试样的截面尺寸的增大先减小后增大; 当截面厚度<20 mm 时,线收缩量表现为负值,推断原因可能跟蜡芯表面吸潮返膨有关, 而随着蜡芯厚度的增加其内部收缩起主要作用, 使蜡芯收缩量表现正值且随厚度增加收缩量增大。

从图4 回字形蜡模试样内腔的线收缩数据可见, 在相同壁厚下,5~40 mm 内腔尺寸的蜡模与水溶芯接触部分线收缩量在0.04~0.14 mm, 收缩率0.34%~0.77%;收缩规律显示,相同壁厚下,内腔基础尺寸增加,线收缩量增大,线收缩率变化量减小。与常规金属抽芯取模的方式相比,使用水溶芯的蜡模起模后在水溶芯的持续限制收缩作用下,内腔收缩量更小,尺寸稳定性更好。

由表4 蜡模外围自由收缩随基础尺寸的变化数据所示,在50~80 mm,收缩量在0.19~0.85 mm,收缩率在0.38%~1.07%。收缩规律显示,随着蜡模外围基础尺寸的增加,蜡模收缩量增大,收缩率增大。综合图4, 使用水溶芯的蜡模内腔在冷却过程中受到内置水溶芯的阻碍,不能自由收缩,收缩较外围尺寸小,此现象将导致蜡模壁厚变薄,在模具设计时应注意考虑。

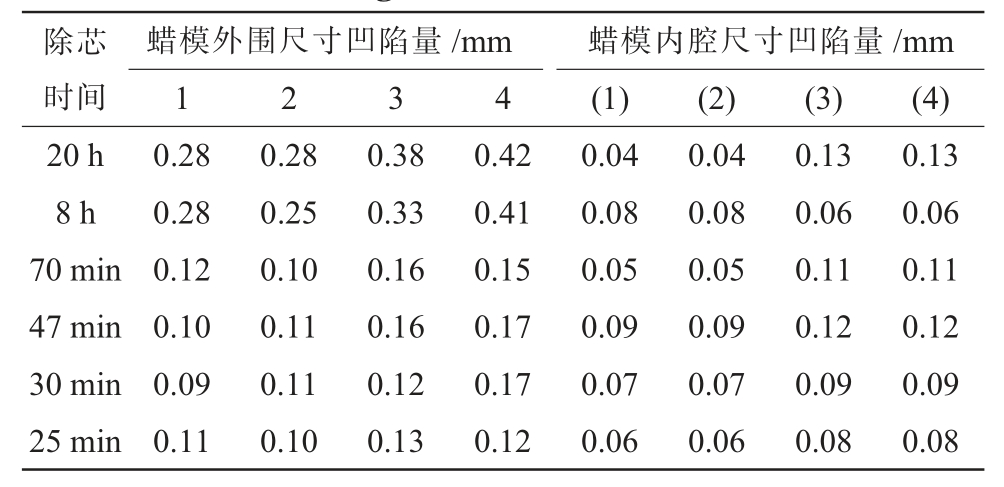

实际生产过程中,为了不使取模发生困难以及提高生产效率,蜡模在压制完成后很短的时间内就从模具中取出并未完全冷却定型,易引起厚大区域的凹缩、变形。 表5 为不同除芯工艺下浸泡时间(取模后蜡模空冷后完全浸没于溶液中) 及内外腔厚大区域凹陷情况对比,其中1~4、(1)~(4)分别代指蜡模外围及内腔的4 个平面。 蜡模外围尺寸在非限制收缩过程中易引起凹缩变形,随着浸泡(水冷)时间的延长,凹缩变形程度增大,当浸泡时间超过8 h 后,凹缩变形基本稳定。 而蜡模内腔在水溶芯的持续限制收缩作用下凹缩程度较小。 可见,采用水溶芯是提高蜡模内腔尺寸精度及质量的一种方法。 但蜡模外表面的凹缩区域仍需要增加正量补偿修复。

表5 不同溶芯工艺下浸泡时间(取模后蜡模空冷后完全浸没于溶液中)及内外腔厚大区域凹陷情况对比

Tab.5 Comparison of the soaking time under different core-removing process (the dark die is completely immersed on solution after air cooling) and the depression in the thick and large areas of inner and outer cavities

?

3 生产应用结果对比

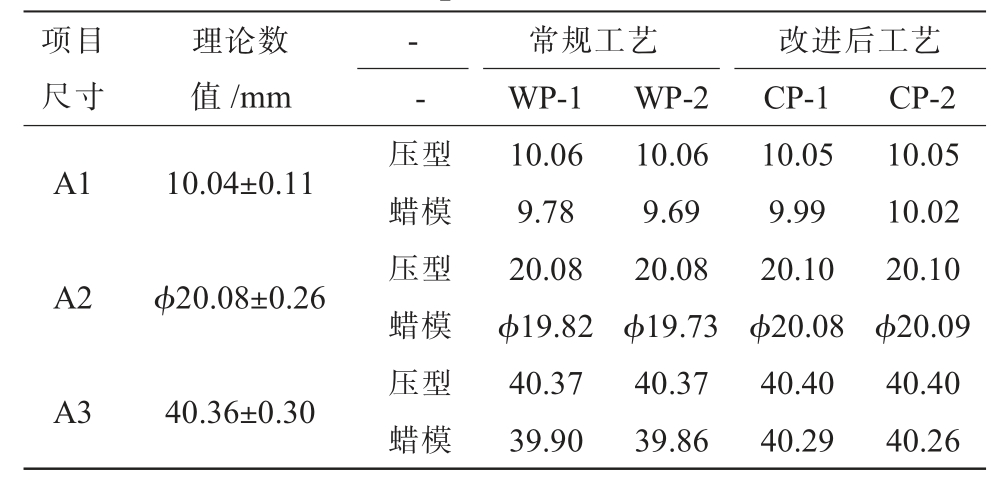

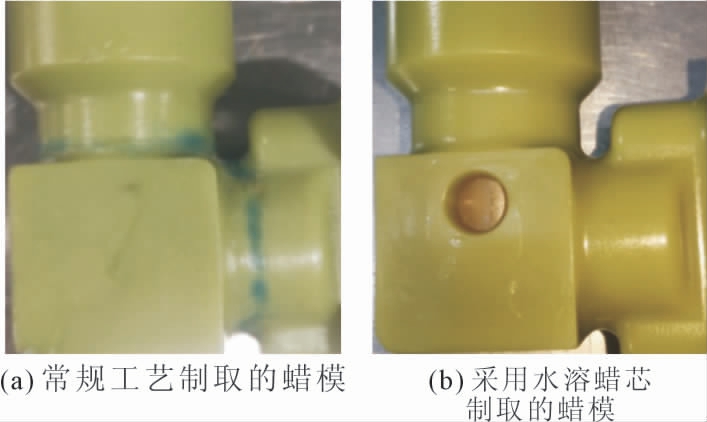

生产应用测试件如图5 所示, 该产品结构中空内凹,肚大口小,常规采用分块抽芯取模及分体蜡焊组合工艺成型蜡模。根据检验要求,先将常规工艺压制的蜡模(WP-1 和WP-2)和水溶芯复合蜡模工艺制作的蜡模(CP-1 和CP-2)进行了部分尺寸检测,测量结果如表6; 蜡模外观质量如图6。 根据数据显示, 采用常规工艺制作的蜡模内腔尺寸波动约0.5 mm,蜡模表面有明显的补修痕迹,而采用水溶芯压蜡, 蜡模内腔尺寸波动控制在了0.1 mm 以内,且蜡模内腔表面光滑,内流道表面无需修补,既保证了蜡模尺寸精度,又大大减少了蜡模表面修整量,使蜡模制作效率提升了近1 倍。

表6 生产用蜡模的尺寸测量结果

Tab.6 Measured dimensions for the wax pattern used in production

?

图5 生产用蜡模的测量尺寸示意图

Fig.5 Schematic of dimensions measured for the wax pattern used in production

图6 常规工艺、采用水溶蜡芯制取的蜡模

Fig.6 Wax pattern made by conventional method and with using water soluble wax core

4 结论

(1)对于水溶蜡芯,当蜡模内腔基础尺寸为5~40 mm 时,其自由线收缩率在0~1.8‰;蜡模与水溶蜡接触的内腔部分,线收缩率为0.34%~0.77%,比常规的金属抽芯取模低50%左右,线收缩率小,尺寸可控;此外,随着基础尺寸的增加,蜡模外围自由线收缩量增加,线收缩率增大,此现象将导致蜡模壁厚变薄,在模具设计时应注意考虑。

(2)采用水溶芯复合蜡模制备蜡模,限制蜡模内腔收缩, 减小蜡模冷却过程中内腔的表面缩陷,保证蜡模的尺寸稳定。

(3)基于实验进行生产测试,采用水溶芯制备蜡模,可将蜡模内腔尺寸波动控制在0.1 mm 以内,更好地保证蜡模几何结构及尺寸精度,提高了蜡模表面质量及生产效率。

[1] 冉兴,吕志刚,曹建,等. 大型复杂钛合金铸件熔模精密铸造技术[J].铸造,2021,70(2):137-146.

[2] 董一巍. 净成形空心涡轮叶片精铸模具型腔优化设计方法研究[D].西安:西北工业大学,2012.

[3] 曹腊梅, 薛明. 高温合金涡轮叶片近净形熔模精密铸造技术研发趋势[J].铸造,2021,70(2):147-154.

[4] Eli ka Adámková,Petr Jelínek,Jaroslav Be

ka Adámková,Petr Jelínek,Jaroslav Be o,et,al.Water-soluble cores verifying development trends[J].Materiali in Tehnologije/Materials and Technology 2015,49(1):61-67.

o,et,al.Water-soluble cores verifying development trends[J].Materiali in Tehnologije/Materials and Technology 2015,49(1):61-67.

[5] 刘晓光. 复杂空心定向涡轮叶片高强度型芯技术研究[J]. 铸造,2015,64(1):1-4.

[6] 郭国谊. 高温合金薄壁复杂铸件的失蜡铸造工艺优化[J]. 铸造技术,2015,36(10):2607-2609.

[7] 刘鸿羽,柴皓,娄延春,等.ZTA15 大型钛合金熔模精密铸件界面反应研究[J].稀有金属材料与工程,2020,49(3):890-896.

[8] 陈建华,杨彬,李冰,等. 熔模精密铸造蜡模质量控制[J]. 铸造技术,2012,33(3):370-372.

[9] 谭培松. 水溶蜡型芯在精密铸造中的应用[J]. 特种铸造及有色合金,2019,39(1):57-59.

[10] 王国祥,雷四雄,李建中,等. 复杂内腔紧凑型精铸件整体蜡模模具研究[J].模具技术,2021(6):43-47.

[11] 熊聪.钛合金叶轮快速熔模铸造工艺研究[D].西安:西安科技大学,2019.

[12] 肖克. 影响熔模铸件尺寸精度和表面粗糙度的因素分析[J].铸造技术,2005,26(8):712-713.

[13] 司永超,黄东,魏战雷,等.一种镂空薄壁ZTC4 框架的熔模铸造工艺研究[J].特种铸造及有色合金,2016,36(12):1302-1304.

[14] 朱梦秀,钱巍. 基于GD&T 的钛合金铸件尺寸系统分析[J]. 铸造,2021,70(5):577-581.

[15] 彭恒元.ZL205A 合金复杂铸件收缩尺寸精确控制[D]. 哈尔滨:哈尔滨工业大学,2020.

[16] 黄西西,吴士平,戴贵鑫,等. 基于局部包络密度的铸件收缩尺寸的精确设计[J].特种铸造及有色合金,2021,41(5):543-546.

[17] 赵代银,杨照宏,杨功显,等. 某型重型燃机实心动叶片的精密铸造过程尺寸控制[J]. 特种铸造及有色合金,2020, 40(11):1265-1268.

[18] 刘金虎,丁贤飞,冯新,等.基于正交试验的铸造高Nb-TiAl 合金收缩率研究[J].航空制造技术,2019,62(21):72-78,100.

[19] 余童,汪东红,吴文云,等. 导向器蜡模工艺参数优化与尺寸精度检测[J].铸造,2021,70(11):1329-1334.