精密铸造技术,区别于传统的砂型制造工艺,可获得尺寸精准,表面光洁度较高的铸件[1-2]。 其种类包括:熔模铸造、压力铸造、消失模铸造、金属型铸造、陶瓷型铸造等[3-5]。 我国是铸造大国,精密铸造通用零部件占全球的50%以上,铸件生产量和需求量均为全球第一。 但精密铸造产业规模与国外相比有差距,现状呈现厂点分散,产能低的特点,与国外的精密铸造企业还存在差距[6-8]。因此,每年都有大量外汇用于进口先进的铸造技术和产品。

轻量化精密铸造技术指各类密度较轻的金属,如铝、镁、钛的精密铸造加工过程,轻量化的精密铸造产品为先进制造业提供了有力支撑。 对于新能源汽车制造领域, 结构件的减重既提升了汽车的机动性能,又降低了油耗,符合节能环保的发展需求。 特斯拉的主要4 家整车工厂, 均已采用超级压铸机实现关键部件的一体化成型过程, 提升了制造过程的整体性和生产效率。 航空产业为全球精密铸造业的支撑源头。在航空航天领域,相同质量的减重则能带来远超汽车产品的能源节省和机动性能提升, 对于轻量化铸件的需求更为迫切。 高性能镁合金的新材料和新工艺研发及应用, 有助于我国航空航天领域装备的整体性能提升[9]。 可见,轻量化精密制造技术的发展,对于我国先进制造业的高质量发展,国防军事实力提升,碳中和及碳达峰的目标达成十分重要[10]。本文聚焦了近年来的轻量化精密铸造技术在航空航天领域的应用, 介绍了组成航空航天器的轻量化精密铸件, 最后指出了轻量化精密铸造技术未来的发展方向。

1 轻量化合金精密铸造技术研究进展

1.1 铝合金精密铸造技术研究

铝合金铸件具有塑性高、加工性能高、导电性能好、导热性能好、比强度大的优势,广泛用于航空航天、车辆制造、工业兵器等领域和工业兵器等领域[11]。 铝合金铸件常采用低压铸造和锻造,但其质量难以满足关键结构件的性能需求,需改用高压铸造和挤压铸造提升产品质量。

压铸铝合金相较于低压铸造和重力铸造, 大幅度解决了材料内部存在的缩孔缩松、 晶粒过大等缺陷[12],可以实现细化晶粒处理,力学性能优异。 采用真空压铸工艺可进一步降低压铸件内部气孔率,提升力学性能。 经过真空压铸的铝结构部件伸长率可达8%左右,而常规压铸合金的伸长率则不超过4%[13]。 挤压铸造又称液态模锻,是另一种新型的锻造技术,在工艺生产过程中,对于液体和半固态的金属材料施加机械压力,使金属材料逐渐成型。采用挤压铸造制造的车用转向节和三角臂的抗拉强度大于320 MPa, 屈服强度大于250 MPa, 伸长率超过10%,完全符合使用需求[14]。 挤压铸造成型的产品质量接近锻造的效果,且加工效率高,但国内目前专用挤压铸造设备价格较高, 需开发低成本高效率的挤压铸造设备来满足实际生产需求。 此外, 大壁厚差的复杂结构件,挤压铸造易在厚壁热节处存在铸造缺陷,可采用局部加载定域补缩技术提升挤压铸造的产品质量,减少铸造缺陷产生[15]。

1.2 镁合金精密铸造技术研究

镁合金作为密度最小的金属结构材料,具备比强度高、比刚度高,良好的机械加工性能和尺寸稳定性、良好的电磁屏蔽性能,在轻量化精密成型中极具应用潜力。 镁合金黏度低流动性好,可以在压力下填充复杂型腔,十分适用于压铸工艺。 目前镁合金压铸件的最小壁厚可达0.6 mm[16]。 熔模铸造技术也广泛用于精密镁合金结构件的成型过程中,当前国际上已经可以成型直径为φ700~ 800 mm,长度为2 000 mm 的大型铸件。在成型精度上,熔模铸造制品可达CT3 级,大幅减少了后续二次加工过程[17]。

镁合金压铸生产过程中,稳定的抽真空系统是防止镁发生化学反应产生气孔及氧化物,生成高品质压铸件的关键。 镁真空压铸件抗拉强度和伸长率可达227 MPa 和5.4%,相比普通压铸件的抗拉强度和伸长率提升明显。 但目前的抽真空系统还存在抽气效率低、真空度低、真空阀维护成本高及可靠性差等问题,有待进一步完善。 在国外,熔模铸造技术已成为制造高精度,复杂薄壁镁合金铸件的主流技术。由于镁化学性质活泼, 在熔融状态下易与熔模型壳材料和粘结材料发生反应,使得铸件表面品质降低。国内的镁合金熔模铸造技术起步较晚, 在型壳材料的选择和制备环节技术还不够成熟[18]。 为减缓铸造过程镁合金界面的反应,常采用的技术包括:①气体保护阻燃法;②阻燃剂阻燃法;③选取合适的耐火材料制备型壳。

1.3 钛合金精密铸造技术研究

钛合金具备密度低、比强度高、耐腐蚀性好等优点,但钛合金塑性加工能力差,制造成本高。 在降低钛合金零件制造成本的诸多净成形技术中, 精密铸造是学界和工业界较为关注的热点[19]。重力铸造、离心铸造和熔模铸造是航空航天领域常用的钛合金精密成型技术,主要用于制造叶轮、舱体、机匣等关键结构件。

重力铸造结构件的平均硬度大于离心铸造,且重力铸造机匣强度高, 本体组织更为细小。 采用真空压力铸造制成的叶轮铸件, 表面粗糙度小于6.3 μm; 试棒的抗拉强度和伸长率可达922 MPa和12.03%[20]。离心铸造可以提高钛合金熔体填充复杂型腔的能力,实现真空低温浇注[21],获得性能优异的复杂薄壁钛合金铸件[22]。 离心铸造结合机加工石墨型可生产出充型距离为600 mm,叶片壁厚8 mm的钛合金叶轮铸件[23]。 熔模钛合金精密铸造是近年来我国重点发展的精密铸造技术, 研制的钛合金铸件尺寸也不断增大,从轮廓尺寸φ890 mm 的航空发动机机匣, 发展到轮廓尺寸为1 372 mm×782 mm×621 mm 的钛合金异形结构件[24]。钛合金熔模精密铸造的核心技术难点在于需阐明影响铸件变形和尺寸控制的各因素的机理,包括蜡模变形、型壳变形、铸件凝固变形、焊接变形、结构变形等。 对于大型复杂钛合金铸件成型过程, 制定合理的制模参数及蜡模防变形措施是其尺寸精度控制的关键。

2 轻量化精密铸造技术在航空领域的应用

2.1 航空发动机

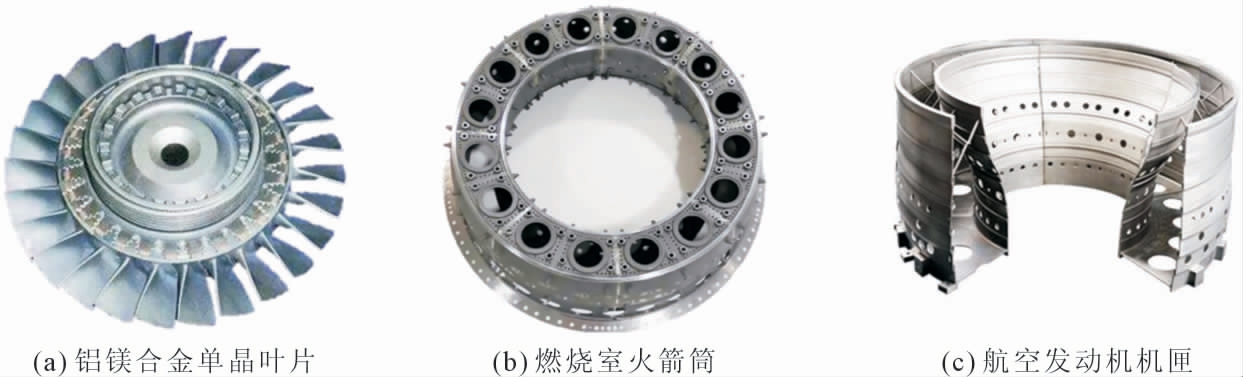

航空发动机是飞机的心脏, 研发难度高且开发周期长,其制造过程凝聚了各类先进制造技术。合格的航空发动机需具备有限的重量和高温高压的工作环境及长期稳定的服役能力。同时,为了满足高推重比的要求, 还需在各关键部件中采用大量的轻量化结构[25],如图1 所示[22]。

图1 铝镁合金在航空发动机中的应用

Fig.1 Application of aluminum-magnesium alloy in aero-engine

复杂结构空心单晶叶片成型难度大, 整体合格率低,是组成先进航空发动机的关键热端部件,其制造质量决定了发动机的整体性能。 单晶叶片是航空发动机的关键部件,其成型过程要求极高,中科院金属研究所突破了单晶叶片的批量生产任务,并初步具备了复杂结构空心单晶叶片铸件的批量生产能力[26]。

燃烧室火箭筒作为发动机承受高温高压燃烧环境的场所,燃气温度可达2 000 K 以上,压力达3 MPa,且承受着复杂的热交变应力和环境振动,对制造过程提出了苛刻的要求。美国的希切纳制造有限公司(Hitchiner)采用反重力低压铸造制备其组成部件中的浮动瓦块结构[27],相比于一般的压力铸造过程,可减少夹杂物的含量,获得力学性能优化,材料利用率高,且清洁程度高的铸件[28]。

机匣是航空发动机的基座和主要承力部件,具备复杂的外形结构,成型难度较大。美国的普拉特惠特尼集团公司(P&W)的PW 800 航空发动机的机匣采用镁合金取代了高密度的合金铸造制成, 质量仅为22 kg。 美国的CF6-80C2 发动机采用钛合金整体熔模铸造制成。北京航空材料研究院也在2012 年自主研制出钛合金机匣精密铸件[29]。

2.2 航空机轮

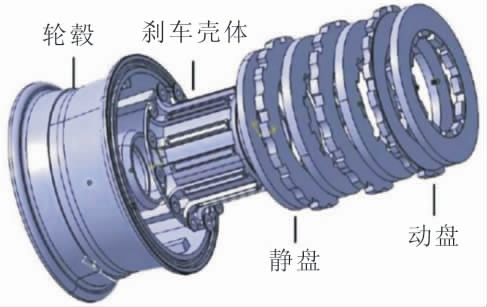

轮毂和轮缘是航空机轮的主要结构件, 如图2所示[30],需满足低密度、高强度、高塑性、耐高温等技术条件。 镁合金因其比强度高,缓震性能优良,得到了广泛的使用。 镁合金机轮主要采用普通砂型、金属型以及压力铸造成型, 常用的镁合金牌号包括ZM1 和ZM5。除了高纯镁合金,美国、俄罗斯等均采用了不同的合金强化技术开发高强度镁合金,如加入锌、锆等元素。 铝合金也广泛用于制造轮毂和轮缘,其密度略高于镁合金,铸造铝合金包括ZL101,ZL102 和ZL105 等牌号,主要用于制造中低载荷的小轮毂[31]。

图2 铝镁合金铸造的航空机轮组件

Fig.2 Aluminum alloy cast aircraft wheels

3 轻量化精密铸造技术在航天领域的应用

航天器长期在轨运行,承受极端复杂的环境条件, 同时对于其运载能力和体积的需求大幅增加,对形状精度和强度要求不断提高。 可见航天器发展趋势包括长寿命、高承载、轻量化及高尺寸稳定性的特点,这对于轻量化精密铸成型技术提出了更高的要求[32-33]。 铝合金是航天器中最主要的结构件材料之一,镁合金由于其密度小、比强度高的优势,在航天器上的应用呈增长趋势,但其铸造件的强度偏低且成品率不高,限制了应用范围的进一步扩大。

3.1 导弹用关键部件

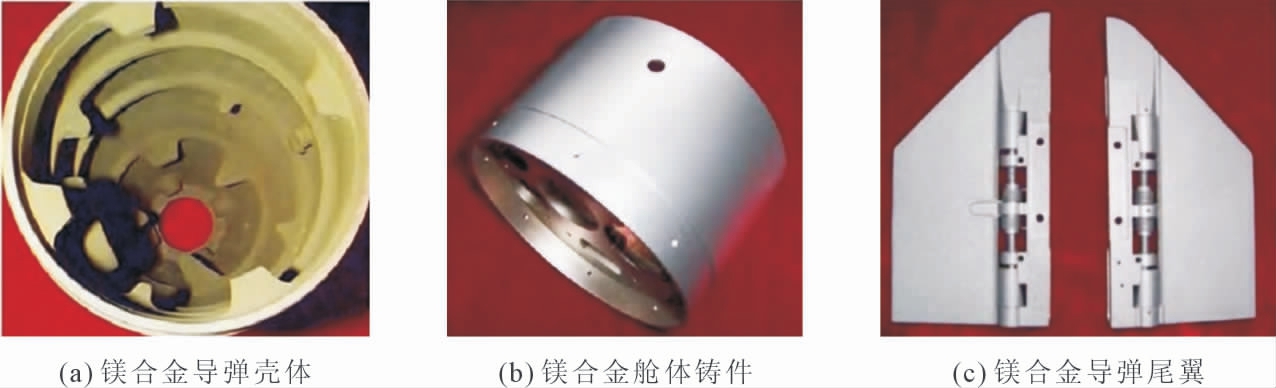

作为重要的战略储备武器,导弹在国防系统中扮演着重要角色。 导弹结构系统中大量采用高性能镁合金材料,见图3[34-36],如Falcon-GAR-I 空空导弹中高达90%的零部件均由镁合金加工制成。AGM-154C 导弹的连接舱舱体、尾舱舱体、翼片骨架等关键部件采用了改进的AZ91E 和AZ91D 镁合金。 KEPD-350 防区外发射空地导弹结构中的加强框,壁板,舵面等采用了重量超过100 kg 的高性能镁合金铸造而成。 大规模的镁合金的应用降低了导弹的整体结构质量,有效提升了飞行速度,提高了射程,增加了导弹的战斗毁伤力[37]。

图3 铝镁合金在导弹中的应用

Fig.3 Application of aluminum-magnesium alloy in missiles

3.2 卫星用关键部件

卫星支架属于大型薄壁框架结构件, 最大直径约1 100 mm,主体壁厚尺寸为2~3 mm,铸造过程中合金流程长,容易出现浇不足、憋气、裂纹等缺陷,成形难度非常大。根据产品的尺寸和结构特点,在设计铸造模具的过程中,对于浇注系统,横浇道采用了环形结构,内外两层,互相连接,横浇道截面为高度较高的梯形结构, 减少合金液体流动过程中散发出的热量,提高合金的填充性能[21]。上海交通大学采用新型高性能镁合金结合新型成形工艺成功研制某型号舱体、发动机机匣、弹翼、壳体、雷达部件等构件。 重庆大学自主开发新型高强稀土镁合金, 用低压铸造试制某型号航天器用部件[38-39]和某型号直升机尾部减速机匣。 波导管是微型导航系统上的重要元器件和卫星地面站的重要结构件。 北京汇高科技实现了关键制造技术的突破和规模化生产, 不仅加速了我国北斗卫星等一类尖端科技产品的自主技术完善,还可辐射到广泛的民用卫星通讯领域, 实现了科技成果军民两用[40]。

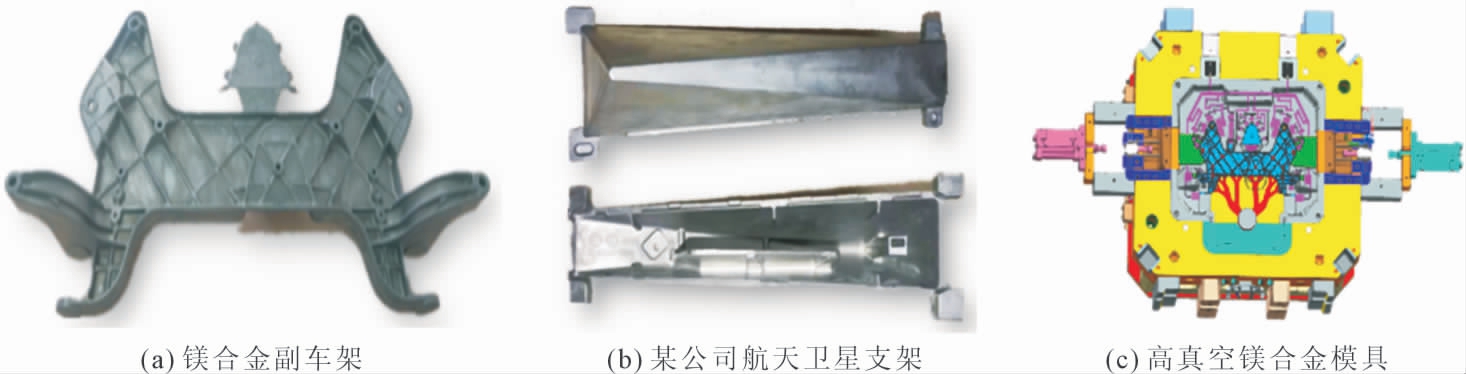

在宁波市科技创新2025 重大专项支持下,宁波某模具公司联合浙江大学、浙大宁波理工学院开展了轻量化精密压铸模具成型技术的攻关, 提出了真空轻量化模具多目标优化设计方法及智能模温控制等关键技术, 研制了轻量化模具冷却和疲劳模拟实验装置[41-43],实现了某公司航天飞船高强度支架类结构件的一体化精密成型及全球首款真空镁合金副车架模具的研发,见图4。 该项科技成果的产业化应用及推广是我国精密铸造行业开拓国际市场的重要突破。

图4 高端真空压铸制品及模具

Fig.4 Products and mould of high-end vacuum die casting

4 展望

航空航天领域轻量化铸造技术的未来发展方向包含以下方面:

(1)高强度镁合金的研发 新型变形高性能镁合金,中强耐热合金,高强耐热合金,超高强高温合金等研发,解决了镁合金强度低,半连续压铸过程工艺参数不易控制,塑性成型差的技术难题。高性能镁合金已被用于制造飞机、飞船、卫星上的机械装备零件中。稀土镁合金广泛用于新型航空发动机齿轮箱,直升机的变速箱等精密系统中。 我国稀土资源相对丰富, 在稀土镁合金的研发和产业化应用上占据优势,可大力发展稀土镁合金。

(2)新型镁合金加工技术的研发 如泡沫镁作为一种新型功能材料,相比于一般的镁合金,其密度更低,具备良好的阻尼性能、吸声性能、散热性能及电磁屏蔽性能等优点, 在航空航天领域受到广泛关注,并已成功用于飞机防震座椅。

(3)新技术与精密铸造技术的结合 目前国内精密铸造高附加值产品的需求稳定增长, 从通用精密铸件向高附加值铸件转型是高端铸造企业的未来发展之路,并注重走向军民融合。为提高精密铸件附加值,扩展应用领域,可积极将新技术与精密铸造技术相融合,如金属/ 非金属3D 打印技术,合金/ 非金属材料组合成型技术, 高能束3D 打印修复以及尺寸测量数字化新技术等, 可充分挖掘精密铸造市场空间,促进精密铸造技术的高质量平稳发展。

[1] AHMED S, MANROO V M, AHMAAD B. Surface moderation and composite fabrication of die-cast magnesium alloys via friction stir processing: a review[J].Advances in Materials and Processing Technologies,DOI:10.1080/2374068X.2021.1970998.

[2] DENG L,WANG X,JIN J,et al.Precision forging technology for aluminum alloy[J].Frontiers of Mechanical Engineering, 2018,13:25-36.

[3] 刘咸超. 民用航空设备用ZL210A 铝合金的铸造工艺及其性能[J].轻金属,2020(9):56-59.

[4] HOECHE D,WEBER W,GAZENBILLER E,et al.Novel magnesium based materials:Are they reliable drone construction materials A Mini Review[J].Frontiers in Materials,2021,8:575530.

[5] ALVES H,KOSTER U,AGHION E,et al.Environmental behavior of magnesium and magnesium alloysd [J]. Materials Technology,2001,16:110-126.

[6] 陈维平,牛佳成,朱德智,等. 我国铸造行业转型升级面临的挑战、机遇与对策——《铸造行业“十四五”发展规划》解读[C]//2021 中国铸造活动周论文集. 沈阳: 中国机械工程学会铸造分会、铸造行业生产力促进中心,2021:2-12.

[7] 张杰,贾怡,马英勃,等. 铸造镁合金在工业领域的研究应用现状与展望[C]//2017 中国铸造活动周论文集. 苏州:中国机械工程学会,2021:2-12.

[8] 吴俊文. 铝合金加工在新环境下的创新发展[C]//2020 年中国铝加工产业年度大会论文集(下册).佛山:中国有色金属加工工业协会,2020:757-763.

[9] 冯志军. 镁合金铸件在航空航天领域的应用[C]//2020 中国铸造活动周论文集.合肥:中国机械工程学会铸造分会、铸造行业生产力促进中心,2020:387.

[10] 谢建新. 航空航天与现代交通高性能铝合金材料[C]//2019 年中国铝加工产业年度大会暨中国(邹平)铝加工产业发展高峰论坛论文集.北京:中国有色金属加工工业协会,2019:34-57.

[11] 戎康. 高强度铝合金的铸造及热处理工艺研究[J]. 冶金与材料,2021,41(3):80-81.

[12] 张广和,胡全达,江海斌. 汽车底盘铝合金化轻量化的成型工艺研究[J].时代汽车,2021(21):129-130.

[13] 樊振中,袁文全,王端志,等. 压铸铝合金研究现状与未来发展趋势[J].铸造,2020,69(2):159-166.

[14] 胡中潮,高忠玉,陈湖演,等. 铝合金液态模锻发展现状及未来展望[J].金属世界,2021(6):27-31.

[15] 姜巨福,李明星,王迎. 铝合金挤压铸造技术研究进展[J]. 中国有色金属学报,2021,31(9):2313-2329.

[16] 吴国华,童鑫,眭怀明,等. 铸造镁稀土合金研究现状及其在航空发动机领域应用展望[J].航空制造技术,2022,65(3):14-29.

[17] 于婷,李新路,关少童. 基于熔模精密铸造的车身B 柱轻量化设计研发// 第十三届中国铸造协会论文集[C]. 上海:中国铸造协会,2017:64-63.

[18] 李中权,肖旅,李宝辉,等. 航天先进轻合金材料及成形技术研究综述[J].上海航天,2019,36(2):9-21.

[19] 冉兴,吕志刚,曹建,等. 大型复杂钛合金铸件熔模精密铸造技术[J].铸造,2021,70(2):139-146.

[20] 宗学文,刘文杰,杨学东,等. 钛合金叶轮快速精铸工艺及其性能研究[J].特种铸造及有色合金,2019,39(10):1106-1109.

[21] 鞠忠强,张强,崔新鹏,等. 重力与离心铸造机匣机加工性能差异原因分析[J].中国标准化,2021(S1):188-191.

[22] 赵亮,高婷,杜宇,等. 大型钛合金叶轮的铸造工艺研究[J]. 特种铸造及有色合金,2015,35(9):955-957.

[23] 刘满军, 舒金龙.动车组全自动车钩钩体熔模铸造工艺研究[J].冷热工艺,2021(2):18-20.

[24] HU R G, ZHANG S, BU J F, et al. Recent progress in corrosion protection of magnesium alloys by organic coatings[J]. Journal of Progress in Organic Coatings,2012,73(2-3):129-141.

[25] 杨谦.增材制造在航空发动机燃烧室中的应用[J]. 航空动力,2018(4):26-29.

[26] 佚名. 中科院金属所实现复杂结构空心单晶叶片铸件批量生产[J].特种铸造及有色合金,2020,40(5):1.

[27] 李玉龙, 洪智亮. 国外航空发动机火焰筒材料工艺现状与趋势[J].航空制造技术,2021,64(14):87-94.

[28] 刘丹,李宇飞,贾怡,等. 铝、镁合金反重力铸造新发展[C]//2015中国铸造活动周论文集. 长沙: 中国机械工程学会,2015,543-539.

[29] 樊振中. 熔模精密铸造在航空航天领域的应用现状与发展趋势[J].航空制造技术,2019,62(9):36-52.

[30] 刘文胜,朱元,马运柱,等. 基于Hyperworks 的航空机轮模态分析[J].航空精密制造技术,2017,53(5):19-22.

[31] 王宏儒,张艺,何永乐. 我国航空机轮材料应用发展研究[J]. 航空精密制造技术,2020,56(4):42-46.

[32] 王耀兵,马海全. 航天器结构发展趋势及其对材料的需求[J]. 军民两用技术与产品,2012,7:15-18,8.

[33] 李财正,李杰,邱明,等. 航空框肋零件精准成形工艺研究[C]//第十七届沈阳科学学术年会论文集. 沈阳:中共沈阳市委、沈阳市人民政府,2020:701-708.

[34] 薛志勇,母明浩,韩修柱,等. 新时代航空航天用镁合金的成型及强化研究进展[J].热加工工艺,2022,51(3):1-6,12.

[35] 崔恩强,孙浩,刘颖卓,等. 差压铸造VW63Z 稀土耐热镁合金舱体[J].特种铸造及有色合金,2019,39(11):1223-1225

[36] 丁文江,付彭怀,彭立明,等. 镁合金网格壁板压弯成形数值模拟及实验研究[J].航天器环境工程,2011,28(2):103-109.

[37] 候正全,蒋斌,王煜烨,等. 镁合金新材料及制备加工新技术发展与应用[J].上海航天,2021,38(3):119-133.

[38] 张旭亮. 镁合金在航天运载器结构中的应用研究[C]// 第十四届中国铸造协会年会.北京:中国铸造协会.2018:4.

[39] 曾小勤,丁文江.稀土镁合金研究与应用进展[C]// 新常态下稀土产业的转型升级——第七届中国包头稀土论坛专家报告集. 包头:内蒙古自治区人民政府、中国工程院、中国稀土行业协会、中国稀土学会,2015,70-81.

[40] 佚名.铝合金波导管的精密铸造[J]. 军民两用技术与产品,2015,(13):26.

[41] 许忠斌,薛斌,张小岩,等. 一种压铸模具冷却过程模拟试验机[P].ZL 201911090057.4,2020-02-14.

[42] 许忠斌,梁啟森,薛斌,等. 一种压铸模具材料试件热疲劳试验装置[P].ZL 201910934650.6,2020-01-10.

[43] 许忠斌,梁啟森,薛斌,等. 一种针对压铸模具滑动件的自动润滑装置[P].ZL 202010131556.X,2020-07-07.