17-4PH 高强钢是20 世纪40 年代由美国Armco 钢铁公司开发出的一种马氏体沉淀硬化型不锈钢,其牌号为0Cr17Ni4Cu4Nb[1-3]。 因其具有强度高、抗衰减性能好, 抗腐蚀疲劳及抗水滴性能强等特点,被广泛应用于航空航天、军工、海上平台等领域的结构零部件[4-6]。 近年来,随着我国科技的不断发展,人们对机械设备的安全性和使用性能提出了更高的要求,开发高强度、高耐磨性的17-4PH 不锈钢已成为发展的必然趋势。17-4PH 沉淀硬化型马氏体不锈钢因易于调整强度级别,可通过变动热处理工艺予以调整[7],故研究热处理工艺对17-4PH 高强钢组织性能的影响是解决上述问题的关键突破口。

17-4PH 高强钢虽然含碳量较低,但含有大量的Cr、Ni、Cu、Nb 等化学元素,这些化学元素也是其强度高、韧性及耐磨性好的原因之一[8-10]。 但导致其性能优异的最大功劳无疑归应于热处理手段。当前,对17-4PH 高强钢使用最主流的热处理工艺是固溶时效处理,固溶温度一般控制在900~1 200 ℃,冷却方式选择快冷。 固溶处理的目的是为了获得过饱和的固溶体, 因过饱和固溶体是一种处于亚稳态的相组织, 当外界条件改变时, 随时都有可能转变或者析出。故在固溶处理后一般都进行时效处理,使其过饱和固溶体中的亚稳相以第二相沉淀颗粒的形式析出,进而阻碍微观上晶体中位错的运动,宏观上导致金属抵抗塑性变形的能力增强,则材料的强度、硬度得到提高, 这便是通过热处理手段来影响材料性能的主要强化机理,即时效强化或第二相沉淀强化。

近年来, 国内外高校及研究机构对17-4PH 沉淀硬化型马氏体不锈钢做了大量的研究与讨论,同时也取得了很多进步性的成果。本文作者对17-4PH高强钢经热处理后组织性能的变化规律做出重点阐述,提出现有热处理工艺存在的不足,并展望其未来的研究方向, 为制备出更高性能的17-4PH 高强钢提供了理论依据。

1 热处理后17-4PH 组织性能研究现状

当前, 国内外对17-4PH 沉淀硬化型马氏体不锈钢热处理工艺的研究越来越热门, 经热处理后,材料的力学性能更加完善, 耐压强度可以达到1 100~1 300 MPa。 现阶段对17-4PH 高强钢可执行的热处理工艺有淬火、回火、固溶时效以及调质处理等,其中固溶时效是最常见、也是提高力学性能最有效的。 通常高温固溶处理后,17-4PH 高强钢可在420~620 ℃的不同时效温度下进行时效,以优化其硬度、韧性和耐腐蚀性[11]。 对于强化的微观机理,大部分学者将目光聚焦在溶质原子偏聚(G.P.区)强化、析出强化、溶质原子钉扎位错强化以及细晶强化之上。 下文将对17-4PH 高强钢组织性能及强韧化机制等方面的关系做出重点论述。

1.1 硬度

硬度是指材料局部抵抗硬物压入其表面的能力。 根据17-4PH(0Cr17Ni4Cu4Nb)沉淀硬化型马氏体不锈钢的原材料特性,得出该不锈钢硬度值受热处理工艺的影响极大[12]。 通常,为了满足使用要求,对其进行固溶时效处理来提高力学性能。 金属材料在固溶时效后析出弥散的第二相颗粒,当晶体中的位错切过或绕过这些第二相颗粒时会受到阻碍,表现为材料得到强化[13-16]。 17-4PH 沉淀硬化型马氏体不锈钢充分固溶形成过饱和淬火马氏体,这种马氏体是一种处于亚稳状态的组织, 在一定条件下,过饱和淬火马氏体中的合金元素会以碳化物、金属间化合物等以第二相颗粒的形式析出,形成弥散分布的质点,使的晶体中的位错运动受阻,材料得到强化,即17-4PH 不锈钢强度、硬度升高,塑性韧性下降。 Li Ping 等[17]人研究了不同时效温度对17-4PH不锈钢力学性能的影响, 他们将17-4PH 不锈钢在相同的温度(1 050 ℃)下固溶处理,在400~610 ℃温度内时效处理,结果表明,在时效温度为460 ℃附近硬度达到最高值。 材料的微观组织结构基本相同,基体组织均为回火马氏体,沉淀相、少量的铁素体及残余奥氏体弥散分布于马氏体基体之上。 因此铁素体为高温铁素体, 时效温度对它的影响不大,故不锈钢中的合金元素Cu、Cr 等大小、含量、分布才是起沉淀强化作用的重要因素, 其中ε-Cu 相强化的作用最为明显。 李荣之等[18]人研究了在不同时效热处理温度下17-4PH 沉淀硬化型马氏体不锈钢金相组织及硬度的关系。 结果表明,当固溶温度相同时,随着时效温度不断升高,沉淀相数量增多,颗粒粗化,材料硬度提高。 在1 060 ℃固溶处理,水冷室温,最后在480 ℃时效处理后,测得材料硬度达到最高44 HRC,当时效温度为620 ℃,材料的硬度达到最低32 HRC。

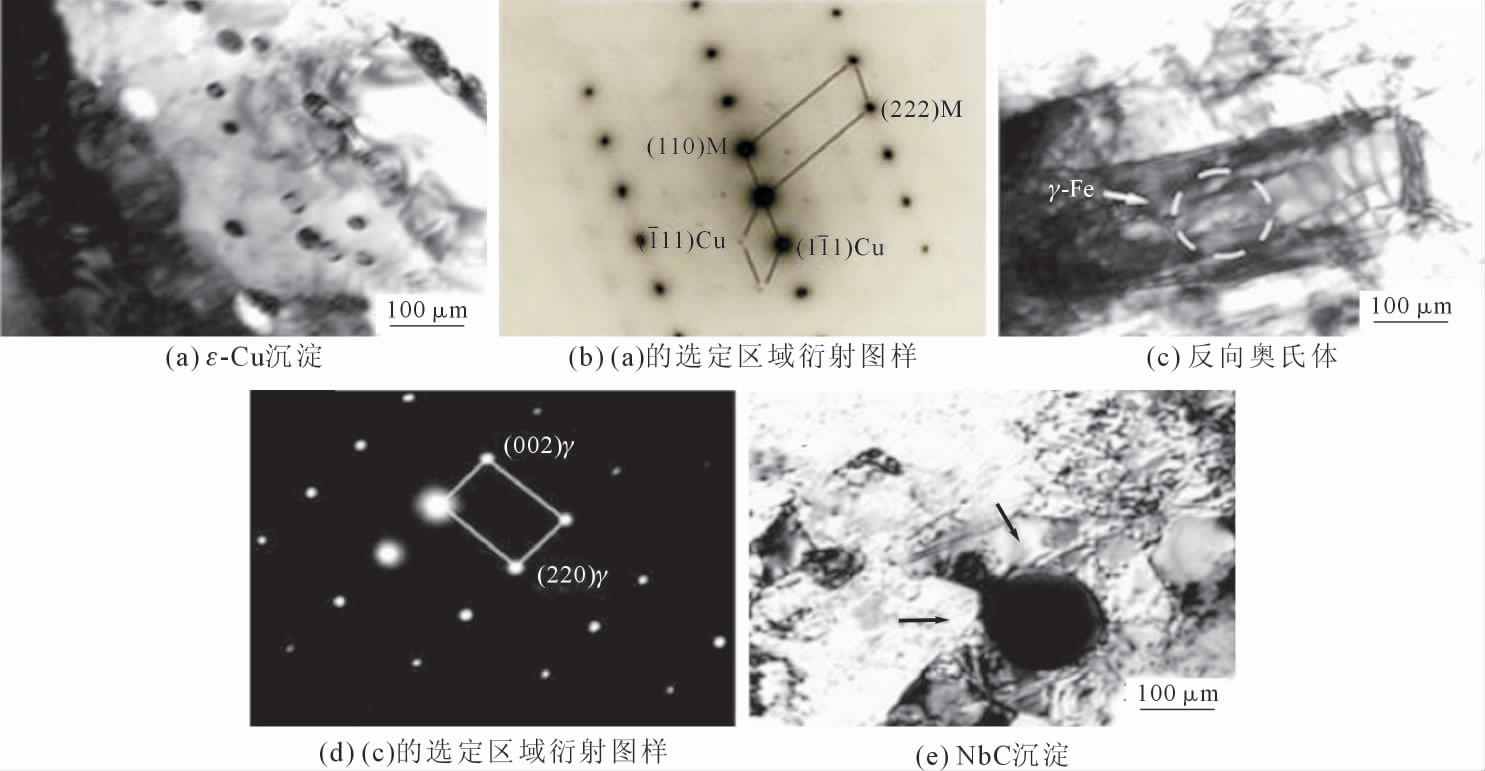

然而, 有些学者认为17-4PH 沉淀硬化型马氏体不锈钢强化因素与热处理冷却方式有关, 占立水等[12]人研究了不同的回火温度和冷却方式对17-4PH不锈钢锻件性能的影响。 他们认为仅靠固溶时效处理不能使马氏体组织得到充分转变, 通过调整回火温度和冷却方式, 并在淬火与回火热处理工序之间添加了一道中间热处理, 目的在于消除原有组织不良问题, 结果发现合金元素分布更均匀、 晶粒更细化,从而达到细晶强化的作用。Zhaoyun Chen 等[19]人通过电弧炉熔炼、真空钢包炉处理、真空氧脱碳、合金化处理、铸锭、锻造及热处理生产了17-4PH 不锈钢。 在1 038±13 ℃下固溶处理30 min,然后进行油淬火;在816±5 ℃下调整处理30 min,然后进行油淬火;在606±5 ℃温度下回火(沉淀)处理5 h,然后空冷至室温。 利用透射电镜观察材料微观组织如图1 所示。 发现经热处理后基体组织由回火板条马氏体组成,马氏体基体中弥散分布着尺寸在20~30 nm的析出相。根据选区衍射图(SADP)不难发现析出物为ε-Cu 相,它与马氏体具有K-S(Kurdjumov-Sachs)取向关系。

图1 基体微观组织TEM 图

Fig.1 TEM image of matrix microstructure

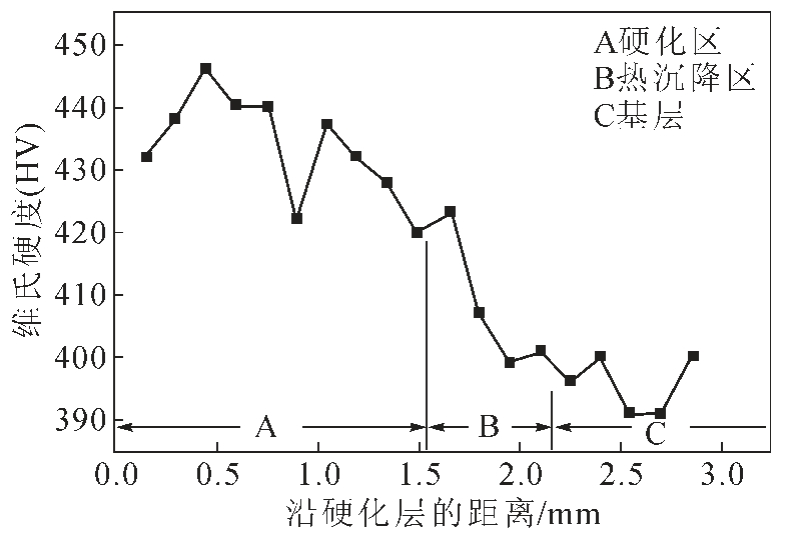

在载荷为200 g,作用时间为15 s 的HVS-1000显微硬度计对激光淬火层的横截面进行显微硬度测试,硬化层的厚度(表面深度)通过图像分析进行测量, 并使用硬度曲线进行计数器检查测得沿激光相变硬化层深度的硬度分布如图2 所示。 发现硬化层的厚度约为1.75 mm。 硬化区的最大硬度值达到446 HV,比基体(386~397 HV)高50 HV。

图2 沿激光相变硬化层深度的硬度分布

Fig.2 Hardness distribution along the depth of the laser phase change hardening layer

1.2 腐蚀疲劳

腐蚀疲劳是指在交变载荷和腐蚀性介质交互作用下形成裂纹及扩展的现象, 由于腐蚀介质的作用而引起抗疲劳性能的降低,在交变载荷下,首先表面发生疲劳损伤,在连续的腐蚀环境作用下,最终发生断裂或泄漏。 17-4PH(0Cr17Ni4Cu4Nb)沉淀硬化型马氏体不锈钢被广泛应用于海上平台等领域, 故热处理对17-4PH 不锈钢耐腐蚀性能的研究已经引起了大量学者的关注。 Li Ping 等[17]人研究了时效温度对17-4PH 不锈钢在酸性环境下侵蚀腐蚀行为的影响。 结果表明, 在相同的固溶温度下, 时效温度对17-4PH 不锈钢侵蚀腐蚀率的影响在低冲击速度下不明显, 但在460 ℃附近时效时的抗侵蚀腐蚀性能最好,其中ε-Cu 相的弥散分布是提高腐蚀性能的重要原因。在适当的耐蚀性前提下,沉淀硬化可以显著提高材料的抗蚀腐蚀性能。

细化晶粒是提高17-4PH 不锈钢综合力学性能最快速、最有效的方法,越来越多的研究人员通过先进的热处理工艺来细化晶粒从而达到所需的性能。 ZhaoYi 等[20]人研究了17-4PH 沉淀硬化型马氏体不锈钢在不同时效工艺下材料微观组织的变化规律,通过对比分析,发现在固溶时效之间增加中间调整稳定化处理可以明显使得马氏体组织中的晶粒细化,提高其耐腐蚀性。 此外,通过优化热处理工艺也可以提高17-4PH 不锈钢的综合力学性能。Zhang Min 等[21]人对17-4PH 沉淀硬化型马氏体不锈钢执行固溶+中间调整+时效处理,发现材料的高周抗疲劳性能明显提高。 西安交通大学高艾瑞[8]等人研究了不同时效温度下17-4PH 不锈钢高周腐蚀性能的影响。 结果发表明,当时效温度为568 ℃的17-4PH 不锈钢疲劳极限相对于605 ℃时效温度的疲劳极限明显提高, 不同时效温度下17-4PH 不锈钢试样的疲劳极限如表1。

表1 不同时效温度下17-4PH不锈钢试样的疲劳极限

Tab.1 Fatigue limits of the 17-4PH stainless steel specimens aged at different temperatures

?

17-4PH 不锈钢经固溶+稳定化处理后,分别在568 ℃和605 ℃温度下时效处理, 发现不同温度时效后的显微组织均为板条状的回火马氏体,605 ℃时效的马氏体组织比568 ℃时效的晶粒更加粗大。而金属材料晶粒越细, 细晶强化作用更明显,故568 ℃时效处理后的材料综合力学性能更优。 这种在两种热处理之间添加中间调整稳定化处理来提高材料的综合力学性的工艺,为制备出高性能17-4PH不锈钢提供一种新颖的设计思路。

也有学者打破常规测试手段, 利用比较新颖的双回路电化学电位再活化试验(DL-EPR)研究17-4PH不锈钢腐蚀性能。S.S.M 等[11]人通过DL-EPR 实验研究了时效温度对晶间腐蚀敏感性的影响。结果表明,随着时效温度的升高,17-4PH 不锈钢内合金的晶间腐蚀敏感性明显增加。 通过X 射线衍射、光学和扫描电子显微镜研究了其微观结构特征, 观察到了NbC 等碳化物,但在高温时效的试样中出现了晶间碳化铬沉淀。 17-4PH 马氏体不锈钢在淬火或固溶处理条件下可获得最佳耐蚀性, 因为在1 000 ℃至1 100 ℃淬火后, 材料在淬火马氏体中的铬含量最高。 M.Esfandiari 等[22]人采用直流等离子渗氮装置,在350、420 、500 ℃下对17-4 PH 马氏体沉淀硬化不锈钢进行了10 h 的等离子表面渗氮,发现等离子渗氮层的表面性能明显提升,腐蚀行为和耐腐蚀磨损性性能与热处理工艺息息相关。显然,3 种处理工艺均能有效提高非润滑条件下的表面硬度和滑动耐磨性,高温处理的材料显示,腐蚀和腐蚀磨损性能得到改善更为明显, 原因是表面形成了化合层。 等离子渗氮17-4PH 不锈钢的腐蚀行为不同于等离子渗氮奥氏体不锈钢,后者在低温下等离子渗氮时具有更好的耐蚀性。 10 h 等离子表面渗氮处理后17-4PH 腐蚀行为如图3,低温(350 ℃)处理后的样品的耐腐蚀性比未处理的材料差得多,腐蚀电位显著降低。 另一方面,尽管腐蚀电位略有降低,但与未经处理的材料相比,经高温处理的样品表现出更好的抗点蚀性。

图3 10 h 等离子表面渗氮处理后17-4PH 腐蚀行为

Fig.3 17-4PH corrosion behavior after 10 h plasma surface nitriding treatment

1.3 冲击韧度

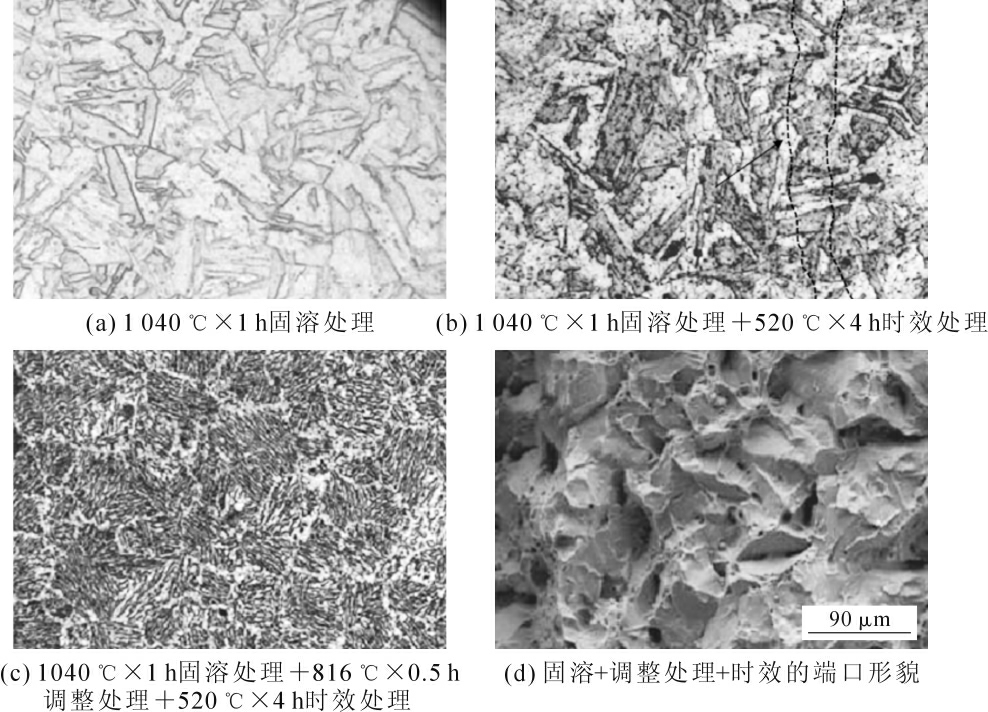

材料在冲击载荷作用下吸收塑性变形功和断裂功的能力称为冲击韧度,它是反映材料内部的细微缺陷和抗冲击性能。 冲击韧度指标的实际意义在于揭示材料的变脆倾向,是反映金属材料对外来冲击负荷的抵抗能力,一般由冲击韧性值(ak)和冲击功(Ak)表示,其单位分别为J/cm 和J(焦耳)。 显微组织结构分析表明,当晶粒尺寸越小时,晶粒内的空位数目和位错数目都会比较小,位错与空位以及位错间的弹性交互作用的机遇也会相应减少,位错将易于运动,材料表现出良好的综合性能[23-25]。 目前,国内外学者对17-4PH 马氏体沉淀硬化型不锈钢的研究主要集中在微观结构和常温力学性能方面[26],只有少数学者对低温性能做了研究。 东北大学赵义等[27]人研究了经两种不同工艺热处理的17-4PH 不锈钢在-60~20 ℃下的冲击性能。 结果表明,随着试验温度的降低,17-4PH 钢的冲击韧性呈逐渐下降趋势;当冲击试验温度相同时,在固溶时效中间执行调整处理(816 ℃×0.5 h)的17-4PH 不锈钢冲击性能明显高于直接固溶时效的试样, 这是因为经过中间调整处理使得材料内部晶粒更加细化, 而在材料的强化方式中, 只有细晶强化既可以做到提高强度硬度,也提高塑性韧性,即细晶强化使材料的综合力学性能得到提升。 侯凯等[28]人研究了不同热处理工艺对17-4PH 不锈钢冲击韧度的影响, 结果表明,17-4PH 不锈钢经过相同温度固溶,不同温度时效处理后,随时效温度的升高,冲击韧度不断提高;而在固溶时效之间添加中间调整处理后, 发现微观组织中逆转变奥氏体含量提高, 冲击韧度值提高了大约一倍。 利用扫描电镜观察17-4PH 不锈钢经不同热处理工艺后金相组织断口形貌如图4 所示。1 040 ℃固溶处理1 h 后显然基体组织为淬火马氏体, 并有少量的残留奥氏体和δ- 铁素体; 从17-4PH 不锈钢经1 040 ℃固溶处理1 h,520 ℃时效处理4 h 后的金相组织, 可以看出时效过程使得部分淬火马氏体转变为回火马氏体; 再固溶时效之间添加816 ℃×0.5 h 的调整处理后发现组织形貌与固溶处理后直接时效的组织有明显的区别, 且经过调整处理试样的冲击断口形貌具有明显延性断裂的特征, 撕裂韧窝群清晰可见。总之,当在固溶处理滞后执行中间调整处理,会使得马氏体微观组织更加均匀细小,且呈明显的层片状,电镜下晶粒的轮廓更加清晰,达到细化晶粒的目的, 从而使得材料的综合力学性能得到提升。

图4 17-4PH 不锈钢经不同热处理工艺后金相组织断口形貌图

Fig.4 The fracture morphology of the metallographic structure of 17-4PH stainless steel after differen

也有学者通过调整热处理的冷却方式来优化材料的组织,进而达到提高冲击韧性的目的。Ghosh,R等[29]人对17-4PH 不锈钢在1 040 ℃固溶,496 ℃时效处理后,没有选择直接空冷至室温,而是先保温3 h,然后随炉冷却1 h 至445 ℃,最后空冷至室温。这与直接空冷至室温相比, 材料的冲击韧度降低了3.3 kg·m/cm2。发生这一现象的原因是在随炉冷却过程中ε-Cu 富相沉淀量增大,H925-AH 条件下STEM-HAADF 图像和的相应EDS 元素图如图5。显然,ε-Cu 相沉淀作用更明显, 使得材料的强度硬度得到提高,塑性韧性下降。 另一方面,ε-Cu 富相等元素溶入不锈钢基体中转化为间隙原子, 由能量最低原理, 这些间隙原子会自发聚集正韧性位错下方或负韧性位错上方形成柯氏气团, 柯氏气团钉扎位错,使得位错运动受阻,位错想要继续运动,必须挣脱柯氏气团钉扎或者带着它一起运动, 表现为材料得到强化。

图5 H925-AH 条件下的STEM-HAADF 图像和相应EDS 元素图

Fig.5 STEM-HAADF image and corresponding EDS element map under H925-AH conditions

1.4 滞后性

17-4PH(0Cr17Ni4Cu4Nb)沉淀硬化型马氏体不锈钢具有强度高及防腐性能强等特点,被广泛用来制作电阻应变计称重传感器弹性体,但是,该钢制造的传感器弹性体滞后性能不佳, 使得17-4PH 不锈钢在高精度模拟传感器中的应用严重受阻,而一般通过热处理手段可以提高其滞后性能,解决上述问题[30]。目前,国内外学者对传感器弹性体滞后性能的研究不多,江苏大学朱向群等[31]人研究热处理工艺对17-4PH 钢滞后特性影响,通过透射电镜,内耗测试等技术分析了热处理影响17-4PH 钢滞后的原因,结果表明,随着弹性体17-4PH 不锈钢钢应变增加, 内耗和滞后性能大幅增大, 而弹性模量降低;17-4PH 不锈钢滞后性能随材料强度提高而降低,另外, 时效处理前的深冷处理也可以能降低17-4PH钢的滞后性;根据不同热处理工艺下弹性体17-4PH不锈钢滞后性关系如图6。 发现在HT1 工艺弹性体滞后性能最好,HT3 工艺最差。 N.I.Shakshin 等人[32]研究了利用磁滞回线的傅立叶分析了淬火时效后17-4PH 沉淀硬化不锈钢的等温和等时时效条件。发现磁通密度傅里叶级数展开中的正弦谐波系数,作为磁滞回线上升分支的电流弧长值的函数, 可以评估该材料的老化条件。 该技术可以区分淬火试样与淬火时效试样以及具有不同时效条件的试样。 实践表明, 利用磁滞回线的傅立叶分析17-4PH 不锈钢时效条件是一种非常有效的方法。

图6 17-4PH 不同热处理工艺下弹性体17-4PH 钢滞后性关

系图

Fig.6 The hysteresis relationship diagram of 17-4PH steel elastomer under different heat treatment processes

17-4PH 不锈钢经常用来制造传感器的弹簧元件, 一般采用不同的热处理工艺以获得令人满意的滞后性能。 Bulent Aydemir 等人[33]研究了热处理对17-4PH 不锈钢传感器磁滞误差的影响, 他们对17-4PH 沉淀硬化不锈钢弹簧元件进行不同的热处理尝试,结果表明,在450 ℃时效处理后的17-4PH不锈钢弹簧元件力传感器的滞后误差可以通过保持弹簧元件的硬度来减小,在材料硬度相同的情况下,微观结构的变化也会导致滞后误差的变化。 除此之外, 随着时效热处理过程保温时间的增加会导致析出物相粗化,从而导致滞后误差增大。

1.5 氢脆性

金属材料由于含氢或在含氢环境中工作, 其塑性和韧性下降的现象称为氢脆性。 一般认为当钢中含氢量低于2~3 cm3/100 g 不会发生氢致开裂。17-4PH 不锈钢因其强度高和优异的耐腐蚀性能而广泛应用于高压腐蚀环境, 故研究该钢氢脆性能的影响因素已成为国内外学者探索的热点。 Tao Jiang等[34]人研究了17-4PH 不锈钢阀杆氢脆断裂行为,结果表明,在峰值时效温度(460~480 ℃)处理和成分偏析的情况下将导致17-4PH 不锈钢具有高硬度和高氢脆倾向,随着时效温度继续上升到550 ℃以上,将析出大量富ε-Cu 相沉淀物,这将导致材料硬度和强度降低,但塑性和韧性增加。在制造加工过程中若采用了不正确的热处理工艺, 很容易导致材料过于氢脆,使得很多机器关键零部件的断裂。 W.C.Chiang 等[35]人根据固溶时效处理后17-4PH 不锈钢金相和断口组织, 发现阀杆的延迟断裂以及晶间裂纹是氢脆的典型特征, 不当的热处理工艺可能导致氢脆和应力腐蚀开裂。 比较了17-4 PH 不锈钢固溶试样和固溶峰值时效试样的氢渗透速率和扩散率,结果表明, 峰值时效处理试样表现出比固溶处理试样更好的抗氢脆性,富ε-Cu 相沉淀物和基体之间的界面中捕获的氢导致固溶处理试样发生脆性断裂。Sicong Shen 等[36]人研究了固溶处理温度对17-4PH不锈钢氢脆性的影响。 结果表明, 随着固溶温度从890 ℃升高到1 090 ℃,不锈钢的氢脆敏感性先降低后升高, 并认为氢脆敏感性是由先前奥氏体晶粒尺寸和铜沉淀的综合效应决定的。此外,氢渗透试验结果表明,17-4PH 钢的氢致开裂与氢在合金中的扩散行为密切相关。

目前, 绝大部分学者对17-4PH 不锈钢固溶时效处理后,主要研究ε-Cu 富相的强化作用,对Nb、Gr 等碳化物影响研究不多。 Yamabe Junichiro 等[37]人将17-4PH 不锈钢在1 040 ℃下固溶处理1 h,然后进行水淬。 在480 ℃或620°C 下时效处理2 h,然后空冷至室温。 通过EBSD 测的了两种试样的IPF 映射和相位图像。 通过EBSD 分析H900 和H1150 的初始微观结构如图7 所示。 发现H900 和H1150 微观组织均为马氏体结构, 并含有面积比为4%残余奥氏体结构, 奥氏体晶粒尺寸约为10 um。通过扫描电子投射显微镜(STEM) 和X 射线能谱(EDX)测得试样基本元素(Nb、Cu、Cr 和Ni)粒度的频率。 在峰值时效温度下, 发现平均粒径为11 nm ε-Cu 富相以及平均晶粒尺寸为199 nm Nb 碳化物,ε-Cu 富相和Nb 碳化物均均匀分布于马氏体基体之上。 通过内部拉伸试验研究了两种沉淀硬化马氏体不锈钢的氢脆性使塑性损失的影响, 发现氢含量或拉伸强度越高,塑性损失越显著。氢含量和抗拉强度比较低时会导致材料产生相当大的塑性应变, 这表明氢与位错之间形成相互作用导致塑性下降。

图7 通过EBSD 分析H900 和H1150 的初始微观结构

Fig.7 EBSD analysis of the initial microstructure of H900 and H1150

2 SLM 成形17-4PH 热处理组织性能研究

选择性激光熔化技术(SLM)是一种先进的金属材料制造方法, 它是利用计算机辅助与机械制造相结合的方式, 在计算机软件中对三维零件模型进行切片处理, 然后将调整好的切片规划导入成形设备的控制系统。 在成形仓内,刮刀按照预定厚度铺设17-4PH不锈钢金属粉末, 高能激光按照切片规划熔化金属粉末,不断的重复铺粉、激光熔化即可完成金属零件的成形[38-42]。 目前,国内外学者对选区激光融化成形的17-4PH(0Cr17Ni4Cu4Nb)沉淀硬化型马氏体不锈钢热处理对其组织性能的研究越来越重视。

新型增材制造技术SLM 在高能激光熔覆的过程中, 高能激光使得金属材料的组织结构发生重大转变, 成形后的材料与传统热处理相比晶粒本身就得到细化[43-45]。 且通过选区激光融化(SLM)成形的材料微观组织具有非平衡结构, 通常成形后需要进行后期热处理,才能获得均匀弥散的组织。Shi Qi等[46]人利用选择性激光熔化技术(SLM)制备出17-4PH 不锈钢材料, 并在真空和热等静压条件下进行固溶和时效处理。 结果表明,SLM 成形的样品孔隙率较低,从而导致相对密度提高,在热等静压处理后的基体中形成了Cu、Mn、Si 和Nb 富集物共现的析出相,强化作用更加明显;当热处理后再进行高压气淬,则抗拉强度和伸长率明显提高;高压固溶处理后水冷至室温, 发现在不牺牲延展性的前提下抗拉强度显著提高。 在热等静压条件下经固溶时效处理后微观组织由柱状马氏体 (区域1) 和细小等轴晶粒(区域2)组成,这是由于经SLM 成形过程中快速融化和快速冷却造成的, 这也是与传统的制造方法铸造、 锻造及金属注射成形等成形后微观组织上的不同之处;样品SEM 及EBSD 测试如图8。 从样品的EBSD 反极图和相位图可以看出微观结构存在各向异性的随机晶粒取向。 马氏体基体中保留有非常少量的奥氏体相。 这与XRD 测试相吻合,充分证明了经SLM 成形热等静压热处理后17-4PH 不锈钢材料的微观组织结构由柱状马氏体和少量奥氏体组成,组织更加细小弥散,且表面精度高。

图8 样品SEM 及EBSD 测试如图

Fig.8 SEM and EBSD test of the sample

与传统热处理工艺相比, 热等静压热处理在保证设定温度的同时还设定热处理过程中的压力值,控制压力和温度两个条件, 弥补了真空热处理的缺点,使得整个热处理效果更加明显。秦奉等[47]人通过选区激光熔化制备了17-4PH 不锈钢, 并分别进行真空热处理、热等静压淬火处理和组合热处理,分别在1 040 ℃固溶处理2 h,480 ℃时效4 h。 结果表明不锈钢微观组织由回火马氏体和淬火马氏体组成,热处理后沉淀相弥散分布于马氏体基体之上, 且以间隙原子和第二相颗粒沉淀的形式钉扎滑移面上的位错,增加位错运动的阻力,使得材料强度硬度得到大幅提高。

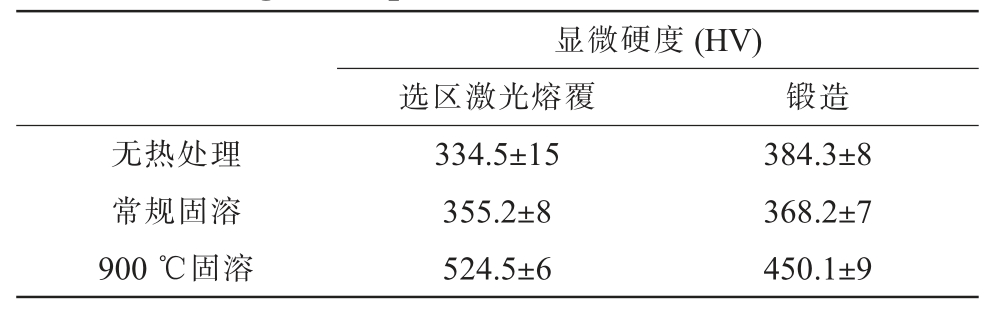

然而, 有些学者将研究的重点放在新型增材料制造技术SLM 与传统的锻造、铸造等成形件经热处理后组织性能之间的关系。Ponnusamy P 等[48]人研究了选择性激光熔化(SLM)成形的17-4PH 试样与锻造成形的17-4PH 试样的拉伸性能进行了比较,并进行了微观组织研究。 发现SLM 成形件相对于锻造试样具有更加优越的拉伸性能。 此外,经SLM 处理后试样的延展性和极限抗拉强度(UTS)明显高于锻造试样。SLM 成形试样的显微组织与锻造试样相比,残余奥氏体的含量更高,组织更细小弥散,强化作用更加明显。 同样,Yu Sun 等[49]人研究了17-4PH不锈钢热处理对SLM 试样和锻造试样组织演变的规律。 研究表明,经选择性激光融化(SLM)成形的17-4PH 不锈钢部件通过后期热处理获得了与锻造样品相似的微观结构和硬度如表2。 SLM 成形件微观组织主要由粗大柱状铁素体组成, 边界处有少量BCC 结构的板条状马氏体和FCC 结构的等轴奥氏体晶粒, 而锻造成形件的微观结构为完全的马氏体组织。

表2 SLM 和锻造试样热处理后显微硬度工艺参数

Tab.2 Microhardness process parameters of SLM and forged samples after heat treatment

?

3 总结与展望

17-4PH 不锈钢是一种应用在航空航天、 军工、海上平台及能源等领域的常见沉淀硬化型马氏体不锈钢, 热处理对组织性能的影响已得到了国内外学者的广泛关注。 目前,对17-4PH 不锈钢执行最常见的热处理工艺是固溶时效处理, 固溶的目的是提高硬度,得到过饱和的马氏体组织,时效的目的主要是解决固溶造成的脆性过大、韧性不足的问题,同时转化基体中的残余奥氏体,析出弥散的第二相颗粒。也有部分学者在固溶时效之间添加调整稳定化处理,使得晶粒更加细化,组织更加均匀,达到细晶强化的作用。17-4PH 不锈钢热处理强化机制主要包括固溶强化、时效强化以及细晶强化。 然而,在17-4PH 不锈钢热处理工艺过程及组织性能等方面仍然存在一些亟待解决的问题,如下:

(1)经过固溶时效后的17-4PH 不锈钢强度、硬度升高,但塑性提高的并不是特别明显,故如何调整热处理方案来提高材料综合力学性能仍是具有挑战性的难题。

(2)目前对于17-4PH 不锈钢强化机制多数研究是富铜相ε-Cu 的析出, 对于Ni、Nb 等碳化物析出相的研究较少, 故挖掘出其他合金元素是否也对材料影响也是本研究领域的难点问题。

(3)目前对17-4PH 不锈钢热处理的强化机理主要集中于GP 区强化、时效强化以及细晶强化,对于畸变强化、 晶界强化等研究甚少, 它们是否也对17-4PH 不锈钢有着强化作用也是未来研究的方向之一。

(4)目前对17-4PH 不锈钢热处理工艺方案单一,开发出新型的热处理工艺也是未来发展趋势,如淬火+多次回火,使用混合冷却方式,先水冷再空冷两者相结合等等。

(5)在使用新型的增材制造技术(SLM)制备17-4PH 不锈钢虽然高能激光成形的晶粒细小弥散, 但易产生凝固裂纹等缺陷, 从而影响力学性能, 能否通过热处理的方式解决也是需要研究的问题。

在未来的发展中,17-4PH 不锈钢的热处理工艺会进一步得到优化,工艺简单多样,降低成本,应用更加广泛;会根据应用场所的不同,选择合理的热处理工艺;可通过改变冷却方式,如固溶处理之后不再执行单一的水冷或油冷,而是进行油冷水冷、油冷空冷等相结合的方式将材料表面的温度冷却至室温;调整热处理工艺及参数直接影响材料的各项性能,为制的综合性能优异的结构零部件提供保障。 同时选区激光融化(SLM)技术作为先进的金属材料制造方法, 研究其热处理后的组织性能规律是未来发展的重心,SLM 等增材制造技术生产的17-4PH 不锈钢将被广泛应用。

[1] 陈贝,陈惠芬,王泽民.17-4PH 不锈钢的研究现状及发展趋势[J].上海应用技术学院学报(自然科学版),2016,16(1):83-87.

[2] RAJ S V, GHOSN L J, LERCH B A, et al. Mechanical properties of 17-4PH stainless steel foam panels [J]. Materials Science and Engineering A,2007,456:305-316.

[3] CHINE W T,TSAI C S.The investigation on the prediction of tool wear and the determination of optimum cutting conditions in machining 17-4PH stainless steel [J].Journal of Materials Processing Technology,2003,140:340-345.

[4] 解文飞,吴文云,汪东红,等.17-4PH 不锈钢480 ℃时效组织的动态演变规律[J].金属热处理,2020,45(8):22-27.

[5] DAVIS J R. ASM Specialty Handbook Stainless Steels [J]. ASM International,1996:340-399.

[6] VISWANATHAN U K, NAYAR P K K, KRISHNAN R. Kinetics of precipitation in 17-4 PH stainless steel[J].Materials Science and Engineering A,1989,5(4):346-349.

[7] 范献兵. 热处理工艺对17-4PH 沉淀硬化不锈钢组织性能影响研究[J].冶金与材料,2018,38(6):16,18.

[8] 高艾瑞,高圆,席生岐,等. 不同温度时效后17-4PH 不锈钢的高周腐蚀疲劳性能[J].金属热处理,2021,46(4):187-192.

[9] YE H Z,LIU X Y,HONG H P.Sintering of 17-4PH stainless steel feedstock for metal injection molding [J]. Materials Letters,2008,62:3334-3336.

[10] SHEN S C,LI X F,ZHANG P,et al.Effect of solution-treated temperature on hydrogen embrittlement of 17-4 PH stainless steel[J].Materials Science and Engineering A,2017,703:413-421.

[11] TAVARES S S M, SILVA F J, SCANDIAN C, et al. Microstructure and intergranular corrosion resistance of UNS S17400(17-4PH) stainless steel [J]. Corrosion Science, 2010,52:3835-3839.

[12] 占立水,刘成,叶俊青,等.改善17-4PH(0Cr17Ni4Cu4Nb)锻件硬度的热处理精细化研究.锻压技术,2021(9):212-215.

[13] 史咏鑫,马胜斌,才丽娟,等.N 含量对17-4PH 马氏体时效不锈钢铁素体相和性能的影响[J].特殊钢,2019,40(1):68-71.

[14] YE D,LI J, JIANG W, et al. Effect of Cu addition on microstructureand mechanical properties of 15% Cr super martensitic stainlesssteel[J].Materials&Design,2012,41:16-22.

[15] ZIEWIEC A, CZECH J, TASAK E. Welded jointcracking in martensitic stainless steel precipitation-sthregthened with copper[J].Metallurgy and Materials,2012,57(4):1055-1061.

[16] GUO D W,KWOK C T,TAM L M,et al.Microstructure and texture of friction surfaced 17-4PH precipitation hardening stainless steel coatings with and without subsequent aging [J]. Surface and Coatings Technology,2020,402:0257-8972.

[17] LI P.Effect of Aging Temperature on Erosion-Corrosion Behavior of 17-4PH Stainless Steels in Dilute Sulphuric Acid Slurry[J].Journal of Iron and Steel Research, International, 2006, 13(5):73-78.

[18] 李荣之,曹征宽,何银珍,等. 时效工艺对17-4PH 不锈钢组织和硬度的影响[J].工程技术研究,2021,6(8):3-4,6.

[19] CHEN Z Y, ZHOU G J, CHEN Z H, Microstructure and hardness investigation of 17-4PH stainless steel by laser quenching [J].Materials Science and Engineering A,2012,534:536-541.

[20] ZHAO Y, WANG F. Effect of modification parameters on microstructurend anticorrosivity of OCr17Ni4Cu4Nb steel[J].Journal of NortheasternUniversity(Natural Science),2010,31(7):953-956.

[21] ZHANG M, XU S, JIA F, et al. High cycle fatigue properties of 17-4PH stainless steel under heat treatment [J].Ordnance Material Science and Engineering,2020,43(2):92-97.

[22] ESFANDIARI M,DONG H.The corrosion and corrosion-wear behaviour of plasma nitrided 17-4PH precipitation hardening stainless steel [J]. Surface and Coatings Technology, 2007, 202(3):466-478.

[23] LI X. Strengthening in Al-, Mo-or Ti-doped CoCrFeNi high en tropy alloys: A parallel comparison[J]. Journal of Materials Science&Technology,2021,94:264-274.

[24] BAI B,HU R,ZHANG C Y,et al.Effect of precipitates on hardening of 17-4PH martensitic stainless steel serviced at 300 ℃in nu clear power plant[J]. Annals of Nuclear Energy, 2021, 54:108-123.

[25] CHUNG C Y,TZENG Y C.Effects of aging treatment on the precipitation behavior of ε-Cu phase and mechanical properties of metal injection molding 17-4PH stainless steel[J].Materials Letters,2019,237(15):228-231.

[26] SURI P, SMARSLOK B P, GERMAN R M. Impact properties of sinteredand wrought 17-4PH?stainless steel[J].Powder Metallurgy,2006,49(1):40-47.

[27] 赵义, 王福. 热处理工艺对17-4PH 钢低温冲击性能的影响[J].金属热处理,2011,36(4):21-26.

[28] 侯凯,杨鑫鑫,赵立,等. 热处理工艺对17-4PH 不锈钢冲击韧度的影响[J].金属加工(热加工),2012,7:47-49.

[29] GHOSH R, VENUGOPAL A. Effect of Heat Treatment Anomaly on the Stress Corrosion Cracking Behavior of 17-4 PH Martensitic Stainless Steel[J]. Transactions of the Indian Institute of Metals,2019,72(6):1503-1506.

[30] BAJGUIRANI H R H.The effect of ageing upon the microstncture and mechanical properties of type 17-4PH stainless steel[J].Materials Science and Engineering A,2002,338:142-159.

[31] 朱向群,戴起勋,周明,等. 热处理工艺对17-4PH 钢滞后性能的影响[J].材料热处理学报,2009,30(6):57-60.

[32] SHAKSHIN N I,DERODIEV G I,SCHERBININ V E,et al.Evaluation of thermal ageing conditions in 17-4 PH stainless steel by Fourier descriptor analysis of magnetic hysteresis loops[J].NDT&E International,1996,29:379-385.

[33] BULENT A,ERDINC K,SINAN F.Influence of heat treatment on hysteresis error of force transducers mandfactured fom 17-4PH stainless stee[J].Measurement,2006,39(10):890-900.

[34] JIANG T, ZHONG J R, ZHANG X C, et al. Hydrogen embrittlement induced fracture of 17-4 PH stainless steel valve stem[J].Engineering Failure Analysis,2020,113:140-576.

[35] CHIANG W C,PU C C,YU B L,et al.Hydrogen susceptibility of 17-4 PH stainless steel[J].Materials Letters,2003,57:2485-2488.

[36] SHEN S C,LI X F,ZHANG P,et al.Effect of solution-treated temperature on hydrogen embrittlement of 17-4 PH stainless steel[J].Materials Science and Engineering A,2017,703:413-421.

[37] YAMABE J, SSZGIN J G, WADA K. Interpretation of complex,tensile-fracture phenomena in precipitation-hardened, martensitic stainless steels,17-4PH,in presence of hydrogen [J].Materials Science and Engineering A,2021,823.

[38] 赵文杰. 选择性激光熔化成形石墨烯/ 铝基复合材料界面结合机理[D].太原:中北大学,2020.

[39] LEU P l. Laser Defocusing Effect on the Microstructure and Defects of 17-4PH Parts Additively Manufactured by SLM at a Low Energy Input[J].Metals,2021,11(4):588-588.

[40] LIU R, GAO Y, ZHANG S J. Microstructure and Propertiesof Laser-Selected Melt-Formed AlSi10Mg Alloy[J]. Materials Science Forum,2021,6114:51-56.

[41] RASHID R,MASOOD S H,RUAN D,et al.Effect of scan strategy on density and metallurgical properties of 17-4PH parts printed by Selective Laser Melting(SLM)[J].Journal of Materials Processing Technology,2017,249:502-511.

[42] PONNUSAMY P, BASANT S, MASOOD S H, et al. A study of tensile behavior of SLM processed 17-4 PH stainless steel[J].Materials Today:Proceedings,2021,45:4531-4534.

[43] 秦琴,王竹,文然,等. 激光技术在金属中的强化机理研究分析[J].热加工工艺,2021,50(20):17-21.

[44] GU J Y. Study on processing and strengthening mechanisms of mild steel subjected to laser cavitation peening[J].Applied Surface Science,2021,562.

[45] NIE M H,ZHANG S,WANG Z Y, et al.Effect of laser power on microstructure and interfacial bonding strength of laser cladding 17-4PH stainless steel coatings [J]. Materials Chemistry and Physics,2022,275:125236.

[46] SHI Q. Effect of hot isostatic pressing on the microstructure and mechanical properties of 17-4PH stainless steel parts fabricated by selective laser melting[J]. Materials Science and Engineering A,2021,810:141035.

[47] 秦奉,施麒,刘辛,等. 热处理对选区激光熔化17-4PH 不锈钢力学性能的影响[J].材料研究学报,2021,35(8):606-614.

[48] PONNUSAMY P. A study of tensile behavior of SLM processed 17-4PH stainless steel[J].Materials Today:Proceedings,2021,45(P6):4531-4534.

[49] YU S,RAINER J.HEBERT,M A.Effect of heat treatments on microstructural evolution of additively manufactured and wrought 17-4PH stainless steel[J].Materials&Design,2018,156:429-440.