钛铝合金(TiAl)在具有低密度的同时还具有高比强度、高比模量以及优良的高温性能,因而作为一种轻质高温结构材料在航空航天热端部件具有广泛应用前景[1-2]。然而低的室温塑性使得该系列合金难以使用铸造、锻造等传统工艺加工成型,大大限制了实际应用和推广[3]。近年来增材制造技术越发成熟,有望为钛铝合金的加工成型提供新的解决方案[4-5]。

目前在增材制造技术中,电子束熔化成型技术(EBM)具有对基底材料预热温度高的优点,可有效避免成型过程中零件裂纹的产生,已经被用于制造全致密近净成型的TiAl 合金构件,例如美国通用电气公司使用EBM 工艺已成功制造出航空发动机Ti48Al2Cr2Nb 合金低压涡轮叶片[6-7]。而激光金属沉积成型技术(LMD)和激光选区熔化成型技术(SLM)相对于EBM 而言不要求高真空环境,可以有效避免具有较高蒸汽压的Al 元素产生过大的烧损,从而可以通过控制TiAl 合金的凝固路径并最终获得满意的合金塑性[8-9]。另一方面,也可以消除EBM 工艺中较高的基材预热温度造成的TiAl 合金零件中显微组织粗大的现象,从而发挥出增材制造技术可以获得细小组织、提高合金性能的技术优势[10-12]。LMD因通过激光束在基材上熔化金属粉末流形成较小的熔池,从而使金属逐层沉积成型;相对其余技术具有打印效率高、粉末利用率高、可有效降低Al 元素烧损、并且能够获得细小的显微组织从而提高合金性能等优势[13-14],并且可同时适用于新品的生产和旧品的修复。但在应用于TiAl 合金的制造时,面临着因温度梯度大而造成TiAl 合金零件产生较大残余应力,从而产生裂纹和开裂的问题[15]。为了有效解决这一问题,从LMD 制备TiAl 合金的基材预热、显微组织、力学性能等方面已经开展了大量工作[12,16-17]。而专门针对不同工艺参数下沉积层显微组织演变过程的研究还并未深入开展。同时,因采用的研究平台不同,文献报道之间工艺参数与研究成果难以直接用来进行对比研究[18]。

因此,本文作者以LMD 制备的Ti48Al2Cr2Nb合金单层沉积组织的演变过程为研究对象,系统研究激光功率、扫描速率和送粉速率的影响,探索显微组织与裂纹生成之间的关系,对实现LMD技术在TiAl 合金领域的应用具有一定理论研究意义。

1 试验材料与方法

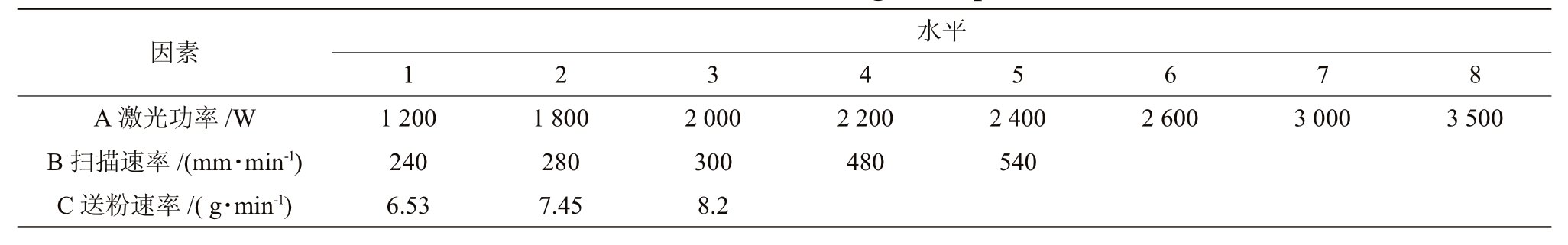

激光金属沉积成型使用的合金粉为由西安欧中材料科技有限公司提供的Ti48Al2Cr2Nb (at.%,并记为Ti4822)高纯球形粉末,合金粉末各元素实际含量w(%)为32.58 Al,2.39 Cr,4.85 Nb,0.064 O,0.003 N,余量为Ti。粉末直径规格为53~106 μm,流动性27.3 s/50 g。沉积实验前粉末在120 ℃干燥4 h。基体材料选用45 号钢,其尺寸为100 mm×50 mm×20 mm,表面经过400#砂纸打磨后,经过丙酮和酒精清洁后用于实验。激光沉积实验使用南京中科煜宸激光技术有限公司生产的LDM8060 同轴送粉系统,该系统配备LDF-4000 光纤激光器,其输出激光波长为1 064~1 070 nm,光斑直径3 mm。为了防止沉积过程中合金氧化,实验在氩气保护气氛下进行,其中氧含量小于50×10-4%。沉积工艺选择以激光功率、扫描速率、送粉速率为变量,采用正交试验法设计实验,表1 为因素水平表,一共进行了54 组实验。

表1 正交实验的因素水平

Tab.1 Factor and level of orthogonal experiment

?

激光沉积过程结束后,首先使用DPT-5 探测剂对沉积层进行探伤实验,表面裂纹缺陷将会被标记为红色。其次垂直于沉积方向用线切割机制取试样,试样尺寸约为8 mm×8 mm×10 mm,使用200#~2000#砂纸对观察面进行研磨和抛光。使用布UItima IV X 射线衍射仪进行物相分析,使用Cu靶Kα 辐射,测试参数为电压40 kV 和电流30 mA。腐蚀剂为10%HF+10%HNO3+80%H2O(vol.%)的混合溶液,腐蚀时间为8 s。使用徕卡DM 2700M显微镜及美国FEI 公司Inspect S50 扫描电子显微镜进行金相组织形貌及微观结构观察。使用HVS-5Z 显微硬度仪完成维氏硬度测试,载荷2.94 N,保压时间10 s。

2 试验结果及讨论

2.1 单道沉积层表面形貌及裂纹分析

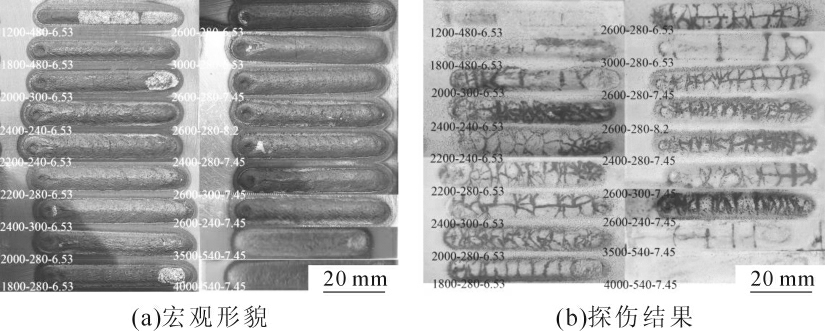

图1 为部分典型单道沉积后沉积层的宏观形貌及其裂纹探伤结果,其中,图中数字如1200-480-6.53分别代表该试样激光功率、扫描速率和送粉速率。可以看出,激光功率对沉积层形貌影响最大。当激光功率为1 200 W 时,在扫描速度480 mm/s 和送粉率6.53 g/min 条件下,出现粉末未完全熔化现象。当激光功率大于2 000 W 时,沉积层中粉末不再出现未熔现象,这与刘占起等人的研究结论一致[18]。图1(b)中沉积层表面深色线条代表表面裂纹的存在,可以看出,激光沉积Ti4822 合金极易在沉积层产生裂纹。在相同激光功率和送粉速率情况下,随着扫描速率增大,裂纹有增加趋势;当激光功率和扫描速率相同时,送粉速率的增加同样会加剧沉积层裂纹的产生。当激光功率达到3 000 W 及以上时,沉积层裂纹明显减少;当激光功率达到4 000 W 时,在沉积层表面未出现明显的裂纹。在该功率下即使扫描速率及送粉速度继续增大,沉积层裂纹并未增多。

图1 部分Ti4822 合金激光沉积层的典型宏观形貌及其探伤结果

Fig.1 Typical morphologies and flaw detection results of some sing-pass LMD Ti4822 alloy layers

沉积层的宽度随着激光功率的增大而增大,当激光功率小于2 000 W 时,沉积层的宽度略大于光斑直径,宽度约为5 mm。当激光功率大于2 000 W时,沉积层的宽度大于光斑直径,宽度约为10 mm。显然,在光斑直径不变的情况下,增加激光功率能够增大沉积层宽度。

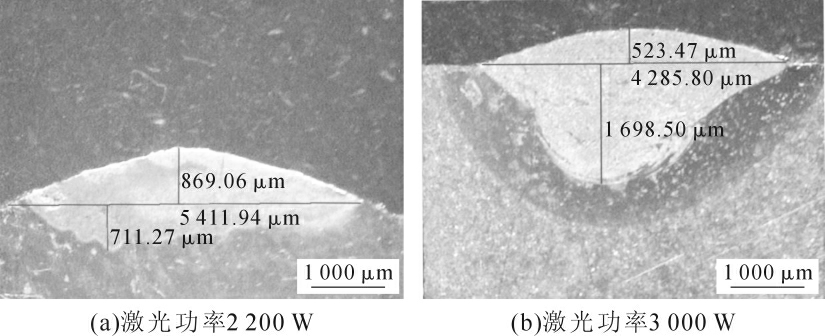

2.2 激光功率对沉积层横截面几何特征的影响

沉积层横截面几何特征采用激光沉积技术中的惯用术语进行分析,即熔宽(D)、熔高(Tc)和熔深(Tp)。图2 所为激光功率为2 200 W 时典型的沉积层横截面形貌,其熔宽为5 411.94 μm,熔高为869.06 μm,熔深为711.27 μm。

图2 不同激光功率时的沉积层横截面几何特征

Fig.2 Geometrical characteristics of the cross section of the deposited layer at laser power

稀释率(η)是影响激光沉积性能的关键因素,其值通常在0.2~0.8 之间,计算公式为:

激光沉积过程的稀释率主要取决于激光参数、材料特性、加工工艺和环境条件等。高的稀释率会提高沉积层和基体的结合强度,但是同时也会降低沉积层的力学性能。

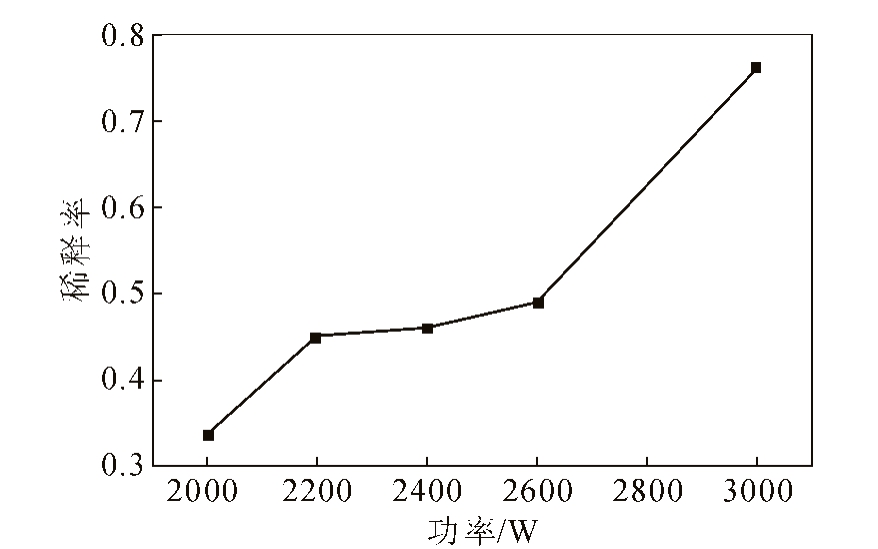

利用各试样横截面几何尺寸,并计算各激光功率条件下的沉积层稀释率,结果如图3 所示。稀释率随着激光功率的增大而增大,激光功率从2 000 W增大至3 000 W 时,稀释率从0.334%增大到0.764%,原因是因为单位时间内激光输入能量增大,基材所受辐射能量增加,稀释区域面积增加,稀释率变大。同时可以发现,激光功率在2 000~2 600 W 时,基体与沉积层结合区域呈现不规则形状;当激光功率达到3 000 W 时,基体与沉积层结合区域较为光滑。

图3 激光功率对稀释率的影响

Fig.3 Effect of laser power on dilution ratio

2.3 Ti4822 合金沉积层显微组织演变

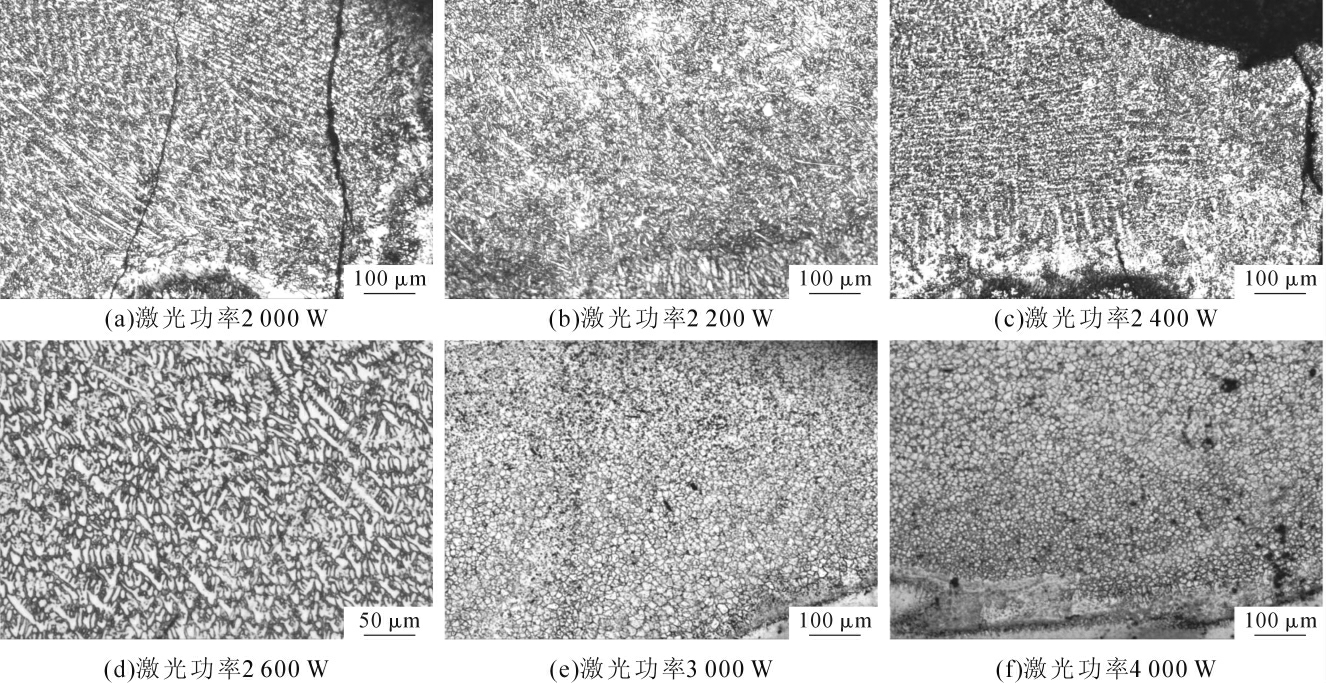

图4 为不同激光功率下Ti4822 合金的典型显微组织光镜照片。可以看出,当激光功率在低于2 600 W 时,沉积层显微组织具有明显的择优生长取向,沉积层组织主要由细长的柱状晶构成,柱状晶生长方向由基体指向沉积层中心。当激光功率达到2 600 W 时,显微组织依然由柱状晶构成,但柱状晶的长度及生长方向都发生了变化。在该功率条件下,沉积层中柱状晶沿一定方向生长的连续性被打断,显微组织由取向散乱的短棒状柱状晶交织构成。当激光功率达到3 000 W 时,沉积层显微组织主要由尺寸较均匀的等轴晶构成,仅在紧邻基体小范围能观察到细小柱状晶。当激光功率达到4 000 W 时,沉积层由等轴晶构成,并且可观察到由基体到沉积层顶部区域中等轴晶的尺寸存在由小逐渐增大的趋势。根据尚纯等人的研究结果,当激光功率为1 400 W时已经在沉积层中得到等轴晶组织[19]。

图4 不同激光功率下Ti4822 合金激光沉积层的典型微观组织

Fig.4 Typical microstructure of LMD Ti4822 alloy layers at different laser power

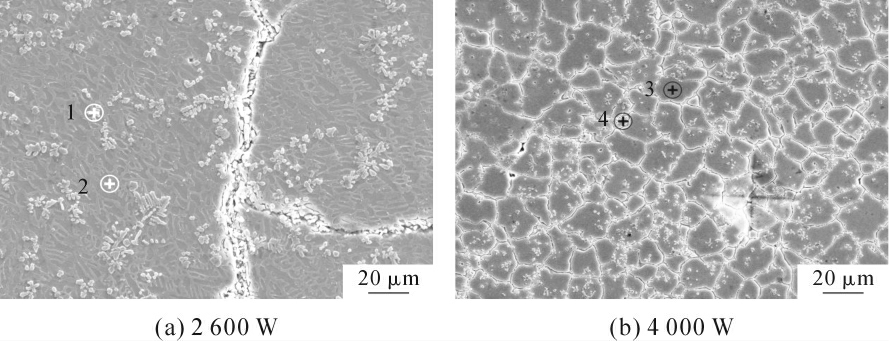

图5所示为激光功率2 600 W 和4 000 W 时Ti4822 合金沉积层组织的扫描电镜照片,表2 为图5 中选择位置的元素含量结果。图5(a)中显示了在二次电子成像模式下的短棒状柱状晶交织构成的显微组织,通过选择位置的能谱分析结果可知,浅色衬度区域中Ti、Cr 和Nb 元素有明显富集,证明了在沉积成型快速凝固条件下,显微组织中形成了元素的微观偏析。图5(b)显示了等轴晶组织的二次电子衬度成像,其浅色衬度与深色衬度区域的元素含量变化与图5(a)中结果相似。并且在该放大倍率下并未观察到片层组织。

图5 不同激光功率下Ti4822 合金激光沉积层的典型二次电子像

Fig.5 Typical SEM images of LMD Ti4822 alloy year at different Laser power

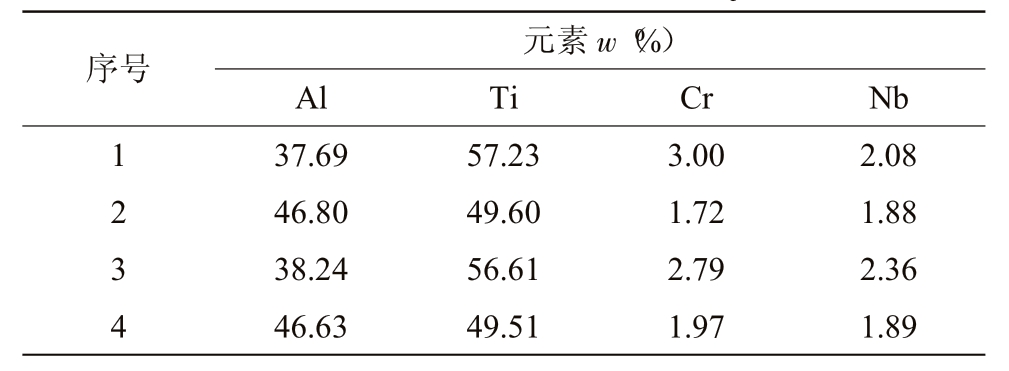

表2 能谱分析检测的元素含量

Tab.2 Element contents detected by EDS

?

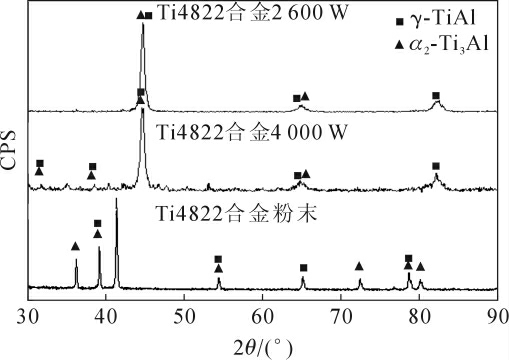

图6 为Ti4822 合金粉末与激光功率为2 600 W和4 000 W 时沉积层组织的XRD 结果。由图可知,2 600 W 和4 000 W 激光功率下沉积层显微组织均主要由α2 相和γ 相组成。然而衍射图谱中α2 相和γ相的峰强和峰宽各不相同,Ti4822 合金粉末衍射峰的峰强与角度与α2 相和γ 相标准衍射谱线数据近似[20],相比而言2 600 W 与4 000 W 激光功率下衍射图谱中主峰位置发生改变,尤其2 600 W 的衍射图中表现出较明显的织构。结合图5 中元素含量分析结果可以判断出浅色区域为α2 相,深色区域为γ相。

图6 Ti4822 合金粉末的典型沉积层显微组织XRD 结果

Fig.6 XRD spectrum of microstructure of Ti4822 alloy powder and typical deposition layers

显然,沉积层中等轴晶的出现伴随着裂纹的减少;同时,等轴晶可以消除柱状晶带来的织构对性能的影响。而从4 000 W 下显微组织可以看出,当激光功率增高时,等轴晶组织也会产生晶粒尺寸分布的不均匀问题。因此,为了在不采用基材加热的条件下,为了获得无裂纹的且性能较好的激光沉积Ti4822合金,激光功率应在2 600~3 000 W 选择。

2.4 Ti4822 合金沉积层显微组织演变

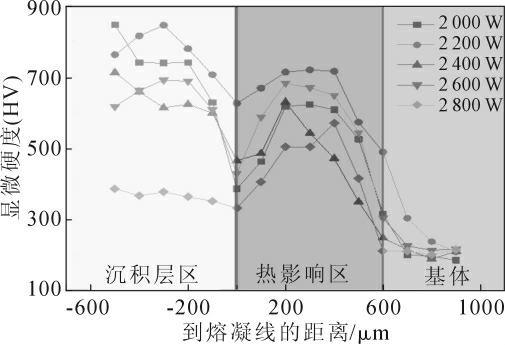

图7 为不同激光功率下沉积层的显微硬度分布曲线。可见显微硬度曲线分3 个区域,分别为沉积层区(DZ)、热影响区(HAZ)、基体(SUB)。以沉积层和基体的熔凝线为0 点坐标,每隔0.1 mm 测试一个点,每个点测试3 组硬度值,求其平均值作为这个点的最终硬度测试值。可以看到沉积层硬度最大值(850 HV)出现在激光功率为2 000 W 时,在每组试样中,沉积层最顶部的硬度值随着激光功率的增大而下降。当激光功率达到3 000 W 时,硬度值降为386.33 HV。该结果与Rittinghaus 等人获得的TiAl 沉积层硬度值相符合[17]。激光功率增大使沉积层在一定时间内获得了较高的能量,使得温度梯度下降,为晶粒的孕育和生长的获得更多的时间,致使形成的微观组织晶粒粗大,最终导致显微硬度值降低,同时裂纹减少。

图7 不同激光功率沉积层显微硬度分布曲线

Fig.7 Microhardness distribution curves of deposition layers at different laser power

采用不同的功率,从沉积层区到熔凝线位置硬度大小不同,但都有逐渐降低的趋势;在热影响区硬度值又逐渐增大然后逐渐降低,最大硬度值达到了617.07 HV。这是因为激光扫描过程中,有一部分能量传递到基体,使得基体起到了一个淬火强化的效果,随着基体深度增加,向下传递的能量下降,所以显微硬度值又逐渐降低。

3 结论

(1)激光金属成型的Ti4822 合金组织主要由α2 和γ 相构成。

(2)相对于扫描速度和送粉率,激光功率对沉积层组织影响最大;随着激光功率的增大,沉积层组织从织构明显的柱状晶组织向等轴晶组织转变,同时伴随沉积层裂纹的减少。

(3)沉积层最顶部的硬度值随着激光功率的增大而下降,当激光功率达到3 000 W 时,硬度值为386.33 HV。

[1] SPOERK-ERDELY P, STARON P, LIU J, et al. Exploring Structural Changes,Manufacturing,Joining,and Repair of Intermetallic γ-TiAl-Based Alloys: Recent Progress Enabled by In Situ Syn chrotron X-Ray Techniques[J]. Advanced Engineering Materials,2020,23(11):2000947.

[2] MAYER S, ERDELY P, FISCHER F D, et al. Intermetallic β-so lidifying γ-TiAl based alloys From fundamental research to ap plication [J]. Advanced Engineering Materials, 2017, 19 (4):1600735.

[3] GUPTA R K,PANT B,SINHA P P.Theory and practice of γ+α2 Ti aluminide: A review[J]. Transactions of the Indian Institute of Metals,2014,67(2):143-165.

[4] WENG F,CHEN C,YU H.Research status of laser cladding on titanium and its alloys: A review[J].Materials&Design,2014,58(12):412-425.

[5] CHEN Z,SEN Y,YIN B Y A.Research progress in manufacturing of TiAl alloys[J]. Ordnance Material Science and Engineering,2017,39(4):136-141.

[6] MURR L E,GAYTAN S M,CEYLAN A,et al.Characterization of titanium aluminide alloy components fabricated by additive manufacturing using electron beam melting[J]. Acta Materialia, 2010,58(5):1887-1894.

[7] JUECHTER V, FRANKE M M, MERENDA T, et al. Additive manufacturing of Ti-45Al-4Nb-C by selective electron beam melting for automotive applications[J].Additive Manufacturing,2018,22(5):118-126.

[8] 徐春杰,华心雨,马东,等.选区激光熔化AZ91D 镁合金的组织与性能[J].铸造技术,2021,42(9):749-753.

[9] 马大卫.激光选区熔化成型过程参数及缺陷影响分析[J].铸造技术,2021,42(6):460-464.

[10] BEWLAY B P,NAG S,SUZUKI A,et al.TiAl alloys in commercial aircraft engines[J].Materials at High Temperatures,2016,33(4):549-559.

[11] BAUDANA G, BIAMINO S, KL DEN B, et al. Electron beam melting of Ti-48Al-2Nb-0.7Cr-0.3Si: feasibility investigation[J].Intermetallics,2016,73(7):43-49.

DEN B, et al. Electron beam melting of Ti-48Al-2Nb-0.7Cr-0.3Si: feasibility investigation[J].Intermetallics,2016,73(7):43-49.

[12] ABDULRAHMAN K O,AKINLABI E T,MAHAMOOD R M,et al.Laser metal deposition of titanium aluminide composites:A review[J].Materials Today:Proceedings,2018,5(9):19738-19746.

[13] MOHAMMAD A, ALAHMARI A M, MOHAMMED M K, et al.Effect of energy input on microstructure and mechanical properties of titanium aluminide alloy fabricated by the additive manufacturing process of electron beam melting[J].Materials, 2017, 10(2):211.

[14] BIAMINO S,PENNA A,ACKELID U,et al.Electron beam melting of Ti-48Al-2Cr-2Nb alloy: Microstructure and mechanical properties investigation[J].Intermetallics,2011,19(6):776-781.

[15] 阚文斌,林均品.增材制造技术制备钛铝合金的研究进展[J].中国材料进展,2015,34(2):111-119.

[16] WENG F,CHEN C,YU H.Research status of laser cladding on titanium and its alloys: A review[J].Materials&Design,2014,58(6):412-425.

[17] RITTINGHAUS S K, ZIELINSKI J. Influence of Process Conditions on the Local Solidification and Microstructure During Laser Metal Deposition of an Intermetallic TiAl Alloy (GE4822)[J].Metallurgical and Materials Transactions A, 2021, 52 (3):1106-1116.

[18] 刘占起,徐国建,马瑞鑫,等.激光同轴送粉增材制造TiAl 合金的性能[J].中国激光,2019,46(3):146-152.

[19] 尚纯,刘春忠,李长富,等.激光沉积制造工艺对γ-TiAl 合金组织及性能的影响[J].应用激光,2017,37(1):7-10.

[20] POLOZOV I,KANTYUKOV A,GONCHAROV I,et al. Additive manufacturing of Ti-48Al-2Cr-2Nb alloy using gas atomized and mechanically alloyed plasma spheroidized powders[J].Materials,2020,13(18):3952.