汽车底盘类零件中的转向节作为车轮和悬架系统之间的连接件,承受着各种条件约束下的载荷,是悬架系统、轮毂、转向系统和制动系统所需的一个关键部件,故要求其具有很高的综合力学性能。然而汽车转向节数量要求较大,内在品质要求较高,且外形结构复杂,厚薄截面不均,存在多种曲面,因而成形困难。该产品常见结构为空间不规则的爪形或者羊角结构,具有多个热节区域,易产生缩松缺陷,而缩松缺陷的产生会严重影响铸件的强度和伸长率,进而造成大量的不合格铸件。目前,解决方法一般是通过增加暗冒口[1-4]以增强其补缩能力,或通过铁型覆砂增加冷却速度[5],但上述方法均增加了工艺的复杂性和工作量。而采用熔体质量控制的方法,可减少或者消除冒口,显著增加工艺出品率。与铁型覆砂相比,其降低了模具设计难度,节约了成本。因此,本文主要研究通过熔体质量控制来实现制备健全的无缩松球墨铸铁汽车转向节铸件。

1 工艺设计

1.1 汽车转向节结构分析及技术要求

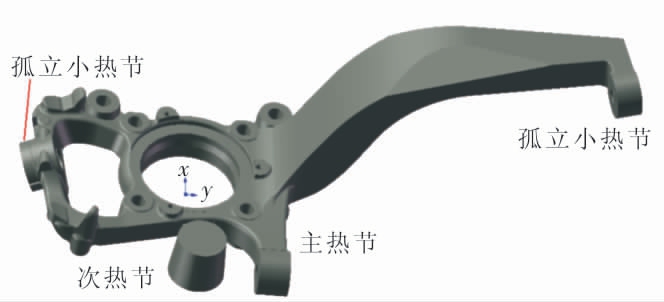

汽车转向节曲面复杂,截面变化大,尾部成形时填充高度大,不易充满,且存在多处弯曲,使得成形困难。同时该产品内在品质要求较高,不允许缩松存在。产品常见结构为空间不规则的爪形结构和羊角结构,如图1 所示,由于壁厚不均匀,会产生多个热节,可分为主热节、次热节和孤立的小热节。实际生产时,如果处理不当,最终缩松大部分将分布于主热节上,因此铸造生产难度较大。

图1 汽车转向节中的热结类型

Fig.1 Types of hot pot in the automobile steering knuckle

汽车转向节铸件材料牌号为QT450-10,需满足GB/T 1348-2009 的标准,其主要技术要求为单件重15~20 kg,化学成分(质量分数,下同)为3.6%~3.7%C、1.7%~1.8%Si、Mn≤0.3%、P≤0.05%、S≤0.02%、0.03%~0.045%Mg残、0.02%~0.03%RE残;力学性能要求为抗拉强度σb>450 MPa、伸长率δ>10%、布氏硬度160~210 HB;金相组织要求基体组织为铁素体+珠光体,其中铁素体>85%,球化等级1~3 级,石墨球大小5~8 级,铸件不允许有裂纹、冷隔及缩孔和缩松。

1.2 生产过程

采用30%一级生铁,40%废钢,30%回炉料,石墨化增碳剂,0.2%碳化硅预处理剂,出炉温度控制在1 550 ℃,不进行保温处理。球化工艺采用喂丝工艺,喂丝时间60 s。每炉1 t,浇铸包为3 个350 kg 浇包,倒包孕育孕育剂加入量0.2%,最后再采用0.1%普通75 硅铁孕育剂进行随流孕育。浇铸温度控制在1 380~1 420 ℃,过冷度控制在3 ℃以内,全部浇注时间为10 min。优质的原料、合理的出炉温度、良好的孕育、碳化硅补充核心,是控制过冷度的保证,也是无冒口无缩松转向节生产技术的核心风险点,其原理为大量增加石墨的形核核心,从而增强石墨自膨胀的补缩能力。

1.3 测试方法

采用东仪DF200 全谱直读光谱仪进行化学成分分析,采用天津撒布浪斯NSP1303 热分析仪对热分析曲线进行测定。合金金相组织利用深圳马仕德设备公司的MA 系列倒置金相显微镜拍摄,随后采用山东领创微机控制液压万能试验机(WES-300B)进行拉伸性能测试,采用中国科学院上海光学精密机械研究所生产的数显布洛维硬度计(HBRVD-187.5)进行硬度测试。

2 结果与讨论

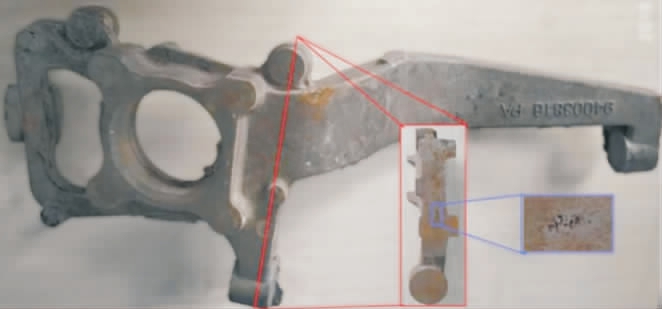

图2 为实际生产时汽车转向节产生的缩松缺陷,大部分分布于主热节上。缩松不仅影响铸件的力学性能,还影响产品成本,包括工艺出品率、生产效率。铸件的补缩效果与铸件材料和结构有直接关系。常用的消除或减小缩松缺陷的方法一般有冒口补缩、冷铁激冷、芯砂局部加速冷却以及熔炼浇注工艺调整控制。由于汽车转向节存在多热节,且形状复杂,若通过冒口补缩,模具设计难度增大并且温度场计算复杂;若使用冷铁,又会增加造型难度,且冷铁单独使用往往使得缩松移动位置,得不到彻底消除。因此,如果铸件只有很小的缩松或者显微缩松,可以考虑通过调整和控制熔炼浇注工艺来解决。熔炼及浇注工艺的调整和控制一般包括两个方面内容:化学成分方面的控制和加强孕育。

图2 汽车转向节缩松缺陷的位置

Fig.2 Location of shrinkage in the automobile steering knuckle

2.1 化学成分控制

文中所用汽车转向节的材料牌号为QT450-10,化学成分主要包括C、Si、Mn、S、P 以及残余镁和稀土等多个元素,可用共晶度Sc 来表达,如式(1)所示:

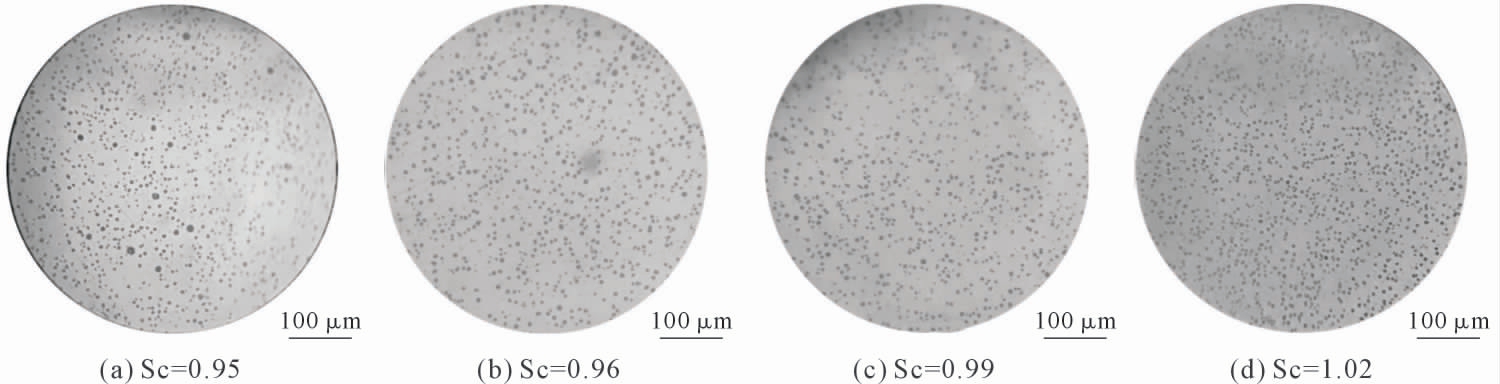

图3 为相同球化孕育处理条件下不同共晶度的铸件金相组织。从图中可以看出,金相组织的球化等级均达到1~2 级,石墨球大小7~8 级。图3(a)共晶度最低,有少量尺寸相对较大的石墨球,这是因为亚共晶状态首先析出奥氏体,奥氏体相的形貌是形成其他组织的推动力,奥氏体的分叉和生长影响着石墨球的最终形状、尺寸和分布。大的枝晶间距将导致大石墨球的形成,小枝晶间距则产生小石墨球,这是由于部分石墨是在枝晶间的液体中析出的。图3(b~c)中石墨球大小趋向一致,而随着碳当量增大,并且共晶度在1 附近时,石墨大小数量也最多(图3(d))。

图3 不同共晶度下铸铁金相组织

Fig.3 Metallography of the cast iron under different eutectic degrees

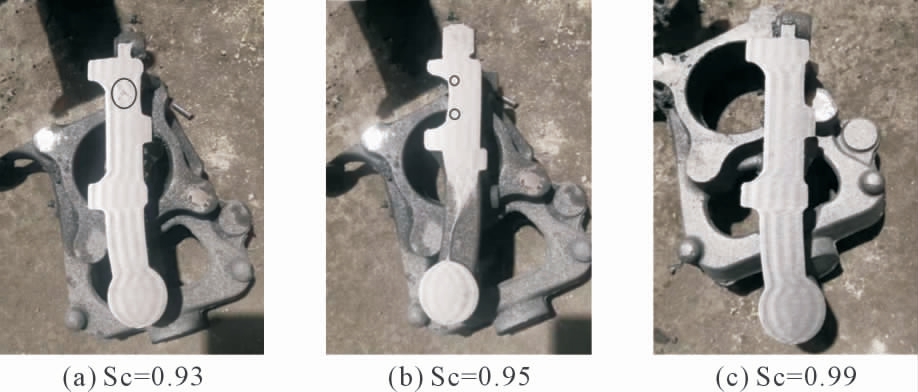

图4 为不同共晶度情况下对应的转向节铸件缩松情况。图4(a)共晶度最小,可以看到在热节处出现较大面积的缩松,随着共晶度接近1,缩松程度越来越小,如图4(b~c)所示。众所周知,当造型材料固定,一定成分的铸件浇注后在型内的冷却速度基本相近,因而可以认为,铸件的化学成分决定了其凝固行为、金相组织和力学性能。对于球墨铸铁而言,在球化和孕育处理后,恰好以共晶状态进行凝固,即共晶度Sc=1 时,是获得高球化率、高球墨数量、低缩孔和缩松风险的最佳条件。故控制共晶度,在接近共晶成分的铁液凝固过程中所形成的大量石墨球自膨胀能力强,可对铸件起到一定的补缩作用。反之,铸铁成分离共晶点越远,凝固收缩越大,易产生缩松缺陷,原因是液固线距离大,导致补缩困难,而石墨数量少,石墨化膨胀小,抵消凝固收缩作用小。

图4 不同共晶度下转向节铸件缩松情况

Fig.4 Shrinkage porosity of the steering knuckle castings under different eutectic degrees

同时,对球铁件要严格控制w(Mg残)量。为了得到较好的球化率,w(Mg残)量一般要高于0.03%。而由于Mg 增大了铁液的收缩倾向,从防止缩松考虑,w(Mg残)量应越低越好;兼顾到工艺控制的难度,实际生产中一般控制在0.035%~0.045%。

2.2 熔体质量控制

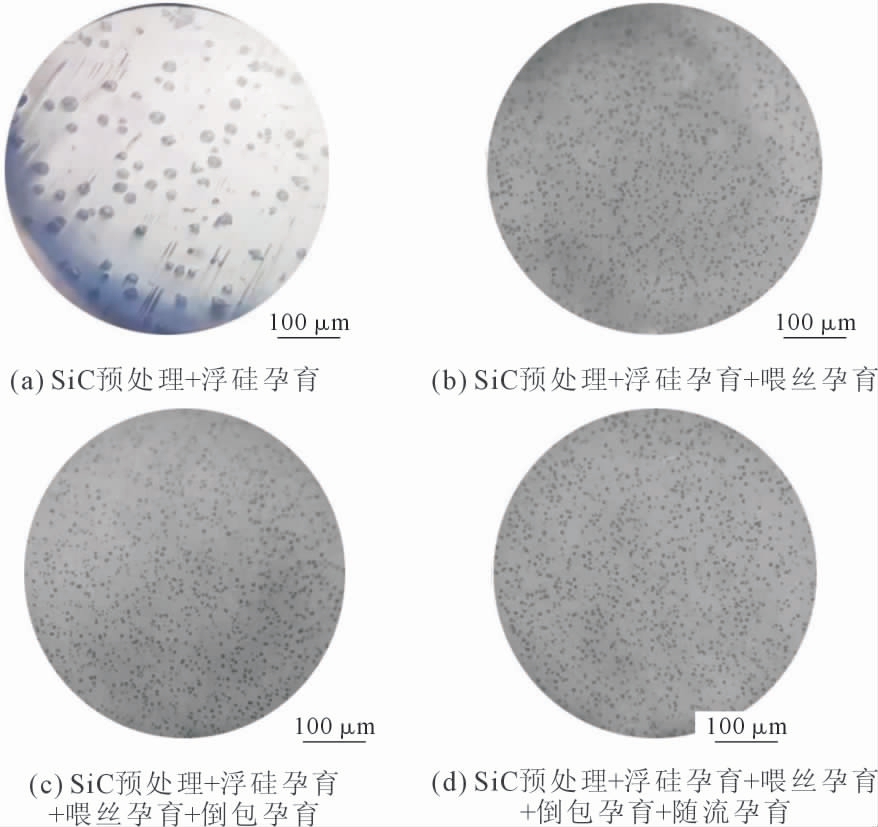

铁液熔体质量除了熔炼外,孕育处理也是其中一个关键环节。本文熔体球化后采用多次孕育处理,图5 为不同孕育组合的金相组织,分别为①SiC 预处理+浮硅孕育;②SiC 预处理+浮硅孕育+喂丝孕育;③SiC 预处理+浮硅孕育+喂丝孕育+倒包孕育;④SiC 预处理+浮硅孕育+喂丝孕育+倒包孕育+随流孕育。

图5 不同孕育组合的铸铁金相组织

Fig.5 Metallography of cast iron with different inoculation combinations

如图5(a)所示,如果只进行SiC 预处理和浮硅孕育,由于SiC 预处理是在熔炼过程中加入炉中的,且浮硅孕育漂浮在熔体表面,作用范围有限,球墨数量非常少,只有100~200 个/mm2。在浮硅存在的情况下,增加喂丝孕育后,球墨数量急剧增加,石墨球直径迅速减小,变化最明显,如图5(b)所示。为了防止运输过程中,孕育过快衰退,又增加了倒包孕育,此时应待浇包底部充满铁液后再加入,避免孕育剂粘在包底。为使孕育剂与铁液充分熔合而提高吸收率,加入速度不可过快,倒包孕育剂加入量为0.2%,并增加硅含量以促进碳的活度,从而使形核增多,石墨球数量进一步增大,如图5(c)所示。随流孕育属于晚期孕育,所需要的孕育剂的量比倒包孕育量小,一般为0.1%,且孕育效果更好,因为加入的时期较晚,所以晚期孕育基本不存在衰退的问题,如图5(d)所示。

图6 为不同孕育组合方式的转向节缩松情况。如果只进行SiC 预处理和浮硅孕育,石墨球数量少,缩松面积明显较大,如图6(a)所示。随着增加喂丝孕育,石墨球数量增加,缩松情况得到改善,如图6(b)所示。再增加倒包孕育和随流孕育后,缩松得到消除,如图6(c~d)所示。

图6 不同孕育组合方式的转向节缩松情况

Fig.6 Shrinkage porosity of the steering knuckles with different inoculation combinations

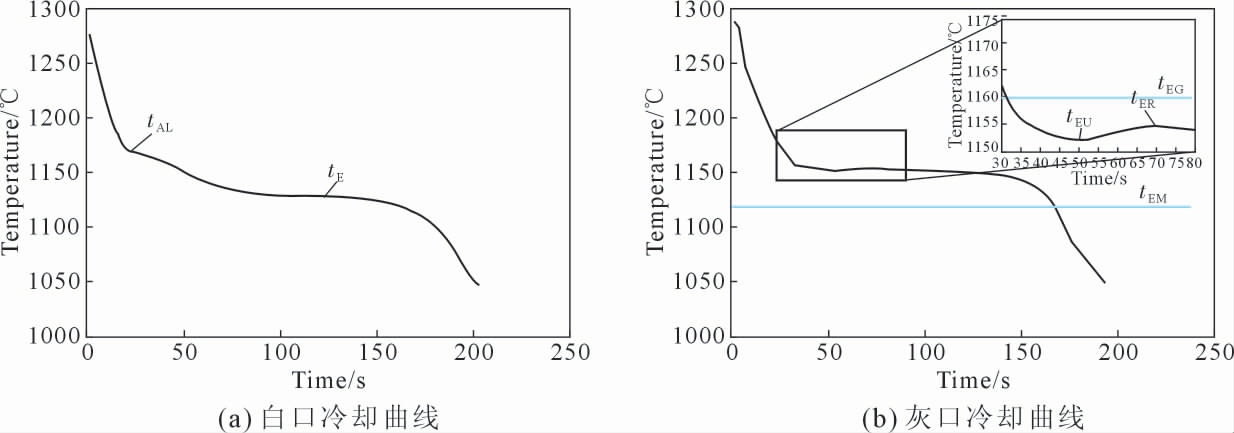

从图5~6 中可以看出,球铁生产中,球铁的孕育可以为石墨成核提供条件,增加石墨球数量,细化共晶团。铁液热分析曲线给生产球铁的熔体质量控制提供依据和方便[6-11]。利用铁液的热分析曲线有利于理解熔体质量控制的原理,如图7(a)所示,亚共晶状态的铁液白口热分析曲线,tAL 为液相线温度即初晶点温度,tE 为白口共晶温度。图7(b)中tEG 是石墨-奥氏体两相开始共晶相变理论温度。tEU 是共晶体大量析出温度,也是共晶转变的最低温度。如果球化处理后无孕育或孕育不足,形核核心数少,共晶团数量就少,导致热效应不大,共晶过冷点(tEU)的温度较低,形成一定共晶过冷度(ΔT=tEG-tEU)。从tEU 以后开始大量共晶转化、放出凝固潜热,温度回升到tER,凝固进入共晶奥氏体和石墨共生的阶段。共晶奥氏体的凝固形成连续的固态后,将未凝固的铁液封闭在各个孤立的小熔池内,小熔池内铁液的凝固收缩,会产生体积空位,若得不到铁液的及时补充且也得不到析出石墨的膨胀,这些分散的体积空位就会形成缩松[12]。

图7 铸铁的冷却曲线

Fig.7 Cooling curve of the cast iron

tAL-液相线温度;tEU-共晶体大量析出温度;tER-共晶反应平台;tES-共晶终了温度;tEG-稳定系共晶温度;tEM-介稳定共晶温度

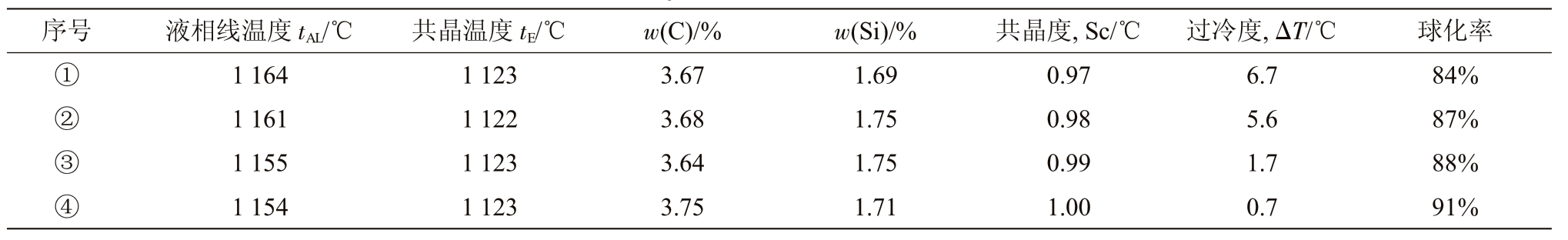

但是,如果球化后的铁液得到充分的孕育,成核条件好,共晶团的核心数多就可以提高共晶凝固开始的温度共晶过冷点。将共晶过冷度ΔT 减小,降低缩孔概率。同时,较多的形核核心数的共晶石墨析出一定伴随着石墨化膨胀。在共晶奥氏体形成连续的固体以后,由析出的石墨填充封闭在小熔池内的凝固收缩,即可消除铸铁的缩松缺陷,提高铁液熔体的质量。如表1 所示,分别对应不同孕育组合方式的工艺参数,通过调整化学成分,使铁液接近共晶成分,随着共晶度趋近于1,过冷度也越来越小。

表1 不同孕育组合的铸铁热分析曲线中特征值

Tab.1 Characteristic values in the thermal analysis curve of the cast iron with different inoculation combinations

序号 液相线温度tAL/℃ 共晶温度tE/℃ w(C)/% w(Si)/% 共晶度,Sc/℃ 过冷度,ΔT/℃ 球化率①1 164 1 123 3.67 1.69 0.97 6.7 84%②1 161 1 122 3.68 1.75 0.98 5.6 87%③1 155 1 123 3.64 1.75 0.99 1.7 88%④1 154 1 123 3.75 1.71 1.00 0.7 91%

倒包孕育和随流孕育属于强效孕育和瞬时孕育,这是降低过冷度最有效的办法[13-15]。强效孕育和瞬时孕育能给予铁液大量的核心质点,又能防止孕育衰退,能够保证球墨铸铁在共晶凝固时有足够的石墨球数;多而小的石墨球减少了液体中的C 向石墨核心转移的距离,加快了石墨化速度,短时内大量的共晶凝固又能释放出较多的结晶潜热,减少了过冷度,既能防止白口的产生,又能加强石墨化膨胀。

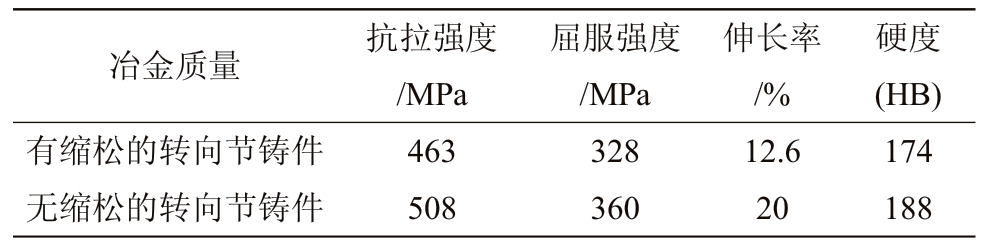

因此,强效孕育对提高球墨铸铁的自补缩能力至关重要,既能使共晶团细小,达到细晶强化的目的,又能在铸件本体高强度的同时保持高伸长率,故做好球墨铸铁强化孕育是关键[16-17]。生产汽车转向节利用以上孕育原理,进行多次孕育,依次为SiC 预处理、浮硅孕育、喂丝孕育,倒包孕育和随流孕育。通过精细管理,将铁液共晶度调整到接近1,且凝固温度曲线的共晶过冷度调整到最小值接近零,消除了缩松缺陷。众所周知,铸件有缩松,会严重影响伸长率,如表2 所示,有缩松缺陷的铸件伸长率只有12.6%,而健全无缩松的转向节本体试棒伸长率达到20%,在500 MPa 以上,屈服强度都在360 MPa左右,硬度略有提高。

表2 不同冶金质量的汽车转向节铸件力学性能的比较

Tab.2 Comparison of the mechanical properties of automobile steering knuckle castings with different metallurgical qualities

冶金质量 抗拉强度/MPa硬度(HB)有缩松的转向节铸件 463 328 12.6 174无缩松的转向节铸件 508 360 20 188屈服强度/MPa伸长率/%

3 结论

(1)在生产具有多热节特征的汽车球铁转向节铸件时,通过化学成分的精细控制,将铁液共晶度调整到接近1,且凝固温度曲线的共晶过冷度调整到接近零,铸件的缩松明显减小。

(2)基于热分析曲线分析,利用碳化硅预处理、喂丝孕育、浮硅孕育、倒包孕育、随流孕育等组合强化孕育的措施,使石墨球数增加,自膨胀能力得到加强,缩松得到消除,不使用冒口和冷铁生产出多热节无缩松的优良汽车转向节铸件,抗拉强度和屈服强度分别提高8.4%和9.7%,伸长率提高58%,硬度提高8%,显著提高了出品率。

[1]米国发,郑喜军,王英.汽车转向节的铸造工艺设计及数值模拟[J].热加工工艺,2012,41(19):64-66.

[2]王光文.球墨铸铁汽车转向节的铸造工艺及计算机模拟仿真分析[D].乌鲁木齐:新疆大学,2009.

[3]杨旭,曹国强,梁锋,等.汽车转向节的铸造工艺改进研究[J].热加工工艺,2018,47(3):3-7.

[4]冯典东,介路阳,韩英,等.汽车转向节的铸造工艺模拟及优化[J].长春工业大学学报,2022,43(1):28-34.

[5]沈永华,潘东杰.覆砂铁型铸造工艺生产汽车转向节[J].现代铸铁,2008,28(1):40-43.

[6]马建华.炉前铁液质量控制及铁液质量管理仪[J].铸造技术,2004,25(4):317-319.

[7]李茂真.基于热分析技术的球墨铸铁收缩倾向与球化效果预测研究[D].天津:河北工业大学,2017.

[8]李明,李娜,房夺,等.铁液热分析技术在高性能灰铸铁开发中的应用[J].检测技术,2010,30(5):84-86.

[9]STEFANESCU D M,SUAREZ R,KIM S B.铸铁熔炼热分析技术发展九十年[J].铸造,2021,70(2):231-247.

[10]李超,杨湘杰,叶寒,等.孕育剂的加入量对铸铁热分析曲线特征值及单位面积石墨数量的影响[J].铸造,2016, 65(11): 1095-1099.

[11]王丽强.球墨铸铁热分析试样凝固过程及其熔体状态评估[D].昆明:昆明理工大学,2013.

[12]周继扬.铸铁彩色金相学[M].北京:机械工业出版社,2002.

[13]陈祥,李言祥.数字化热分析铸铁熔体质量表征与测评技术[J].现代铸铁,2011,31(6):75-81.

[14]史江涛,朱永敏.智能热分析仪对解决铸件缺陷的作用[C]//第十六届中国铸造协会年会论文集.北京:中国铸造协会,2020.466-468.

[15]马洪亮.浅谈铁液冶金质量热分析设备的使用[J].现代铸铁,2018,38(6):61-64.

[16]蒋文君.热分析法在铸铁生产中的应用简述[C]//2018 重庆市铸造年会论文集.重庆:重庆市机械工程学会铸造分会,2018.89-91.

[17]徐振宇.球墨铸铁球化孕育处理动态调控方法及系统研究[D].哈尔滨:哈尔滨理工大学,2016.